Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Ремонт гидравлических толкателей

|

|

Если в двигателе автомобиля с большим пробегом слышен стук гидравлических толкателей, их можно попытаться промыть с помощью промывки всего двигателя специальным маслом. В случае неудачного результата гидротолкатели следует разобрать и промыть в растворителе (независимо от того, стучал данный толкатель или нет), затем собрать и установить на место. Необходимость промывки всех толкателей вызвана тем, что в случае засмоления одного из них имеется вероятность того, что это произошло и с другими толкателями, работоспособность которых в недалеком будущем ухудшится.

Во избежание вытекания масла снятые гидротолкатели следует хранить в вертикальном положении. Их нельзя менять местами, а при длительном хранении толкатели необходимо поместить в сосуд, наполненный маслом.

При обнаружении повреждений деталей толкателя, прежде всего плунжера или корпуса, толкатель заменяют в комплекте. Если комплект отсутствует, в крайнем случае допускается удаление задиров или выпуклостей на поверхности плунжера и корпуса толкателя шлифованием, после чего плунжер должен свободно перемещаться в корпусе толкателя. Чтобы удостовериться в этом, необходимо приподнять и опустить плунжер: он должен переместиться в нижнее положение.

При ремонте гидравлических толкателей плунжер и корпус необходимо заменять в комплекте, так как они подбираются на заводе-изготовителе и невзаимозаменяемы. Следует отметить что ремонт гидравлических толкателей редко приносит желаемые результаты, поэтому при обнаружении неисправностей гидротолкателей их лучше заменить. Вместо гидравлического толкателя может быть установлен обычный толкатель таких же размеров с цементированной рабочей поверхностью.

| Ремонт турбокомпрессоров Турбокомпрессор работает под воздействием потока горячих отработавших газов, вращающих его ротор с частотой 150…230 тысяч об/мин. В этих условиях даже небольшое нарушение работы приводит к его повреждению. |

В турбокомпрессоре давление воздуха получают благодаря вращению турбины потоком отработавших газов.

Турбокомпрессор состоит из двух турбин, состоящих из нагнетательного колеса 2 и приводного 9, связанных между собой при помощи вала (рис.). Вал установлен на двух опорах 11 и 12, на которые постоянно подается масло, охлаждающее и смазывающее опоры.

Обе турбины вращаются в одном направлении и с одинаковой скоростью. Выходящие из цилиндров двигателя отработавшие газы имеют высокую температуру и давление. Они разгоняются до большой скорости и вступают в контакт с лопатками приводного колеса 9, и преобразует их кинетическую энергию в механическую энергию вращения (крутящий момент). С такой же скорость вращается и нагнетательное колесо турбины 2, которое подает сжатый воздух к двигателю. Нагнетательное колесо 2 выполнено таким образом, что уже при небольшом потоке отработавших газов достигается достаточное давление нагнетаемого воздуха. В режиме полной нагрузки двигателя достигается максимальное избыточное давление (1,1…1,6 кгс/см2) при частоте вращения коленчатого вала около 2000 об/мин и поддерживается постоянным при дальнейшем наборе частоты вращения вплоть до максимальной.

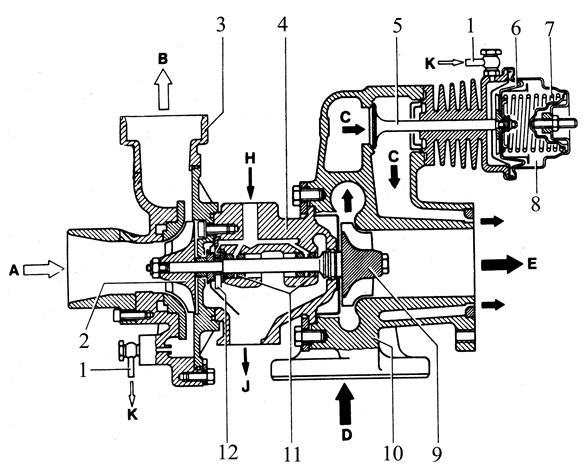

Рис. 1.47. Турбокомпрессор:

1 – трубопровод для подачи сжатого воздуха от турбины к диафрагме; 2 – нагнетательное колесо турбины; 3 – корпус нагнетательного колеса; 4 – промежуточный корпус; 5 – сбрасывающий клапан; 6 – диафрагма; 7 – пружина; 8 – диафрагменная камера; 9 – приводное колесо; 10 – корпус турбонагнетателя; 11,12 – опоры; А – подача воздуха от воздушного фильтра; B – подача воздуха к впускным клапаном; C – обводной канал сбрасывающего клапана для ограничения давления нагнетания; D – подача отработавших газов от двигателя; E – подача отработавших газов к выпускной системе; H – подача смазки; J – отвод смазки; K – подача сжатого воздуха для открытия сбрасывающего клапана

Для предотвращения повышения давления больше необходимого при высоких частотах вращения предусмотрено специальное устройство состоящее из сбрасывающего клапана 5 и диафрагмы 6 с пружиной. Полость перед диафрагмой связана с давлением потока входящего воздуха через трубопровод 1. При увеличении давления, которое происходит с ростом частоты вращении коленчатого вала, диафрагма прогибается сжимая пружины и сбрасывающий клапан открывается. Отработавшие газы при этом проходят через дополнительный обводной канал С, что уменьшает частоту вращения приводного колеса турбины, а значит и нагнетательного колеса. Давление наддува при этом становится постоянным.

Основные причины преждевременного выхода из строя турбокомпрессора связаны с ухудшением смазки подшипников ротора, загрязнением масла и попаданием в лопасти колес посторонних предметов, нарушение балансировки.

Недостаток масла, смазывающего подшипники, вызывает его перегрев и коксование на трущихся поверхностях, наволакивание металла на ось ротора, интенсивный износ сопрягаемых деталей. Происходит увеличение осевого и радиального зазоров ротора и задевание лопастей колес за корпус. Повышенная температура отработавших газов, например, при неправильно установленных моментах зажигания и впрыска, ускоряет этот процесс.

Загрязнение поступающего масла продуктами износа двигателя и плохая его фильтрация вызывают образование задиров на рабочих поверхностях подшипников и ротора и их ускоренный выход из строя. Последствия аналогичны описанным выше.

Повреждение компрессорного колеса возможно при попадании посторонних предметов на его лопасти в случае разгерметизации трубопровода между воздушным фильтром и турбокомпрессором.

Повреждение турбинного колеса происходит при попадании кусочков окалины со стенок выпускного трубопровода или мелких обломков клапанов, поршневых колец и поршней двигателя.

В связи с тем, что частота вращения ротора очень велика, малейшее нарушение динамической балансировки при деформации лопастей колес вызывает биения и выход узла из строя.

Проверка турбокомпрессора. Существует возможность проверки технического состояния турбокомпрессора без его снятия с автомобиля. Для этого надо отсоединить от турбокомпрессора впускную или выпускную подводку. Взявшись за гайку ротора турбины или компрессора, следует попытаться перемещать ротор радиально и поворачивать. Если не обнаружится заедания лопаток, радиальный зазор можно считать нормальным. Для проверки осевого зазора надо переместить вал в продольном направлении и проверить, не ощущаются ли удары ротора турбины или компрессора.

При обнаружении слишком больших зазоров турбокомпрессор подлежит ремонту или замене.

Масляное уплотнение подшипника вала производится с помощью поршневых колец. Принцип действия этого типа уплотнения основан на повышенном давлении в корпусе ротора компрессора. Однако при больших частотах вращения вала на холостом ходу или в фазе торможения двигателем может возникнуть разрежение, которое вызовет попадание масла в канал наддува воздуха. Это не повредит двигателю. Определенное количество масла используется для смазки впускных клапанов. Если на подсоединении подводок воздуха наддува к головке блока имеются небольшие следы протечки масла, это не означает неисправность турбокомпрессора.

Причиной протечек масла может быть деформация или загрязнение возвратного маслопровода. Увеличение сопротивления прохождению масла в маслопроводе вызовет увеличение уровня масла в турбокомпрессоре и его выплывание через уплотнение обоих роторов. В этом случае необходимо маслопровод очистить или заменить.

Свист работающего турбокомпрессора чаще всего означает повреждение прокладки или искривление фланцевого соединения подводок. Другой причиной является заклинивание ротора по причине слишком большого зазора подшипника. Во время замены турбокомпрессора необходимо соблюдать особую чистоту. В маслопроводы, подводящую и возвратную подводки не должна попасть пыль. Крышки отверстий в новом турбокомпрессоре могут быть удалены, только непосредственно перед установкой. Перед подсоединением питающего маслопровода необходимо залить через отверстие соединения подводки порцию свежего моторного масла, затем повернуть ручкой ротор, чтобы на подшипниках образовалась масляная пленка.

На снятом турбокомпрессоре, осматривают кожух на наличие трещин или других видимых повреждений.

Вращая турбину с возможно большой частотой, проверяют, чтобы вал не был поврежден или согнут. Допустим незначительный люфт, так как при работе вал плавает на масляной пленке. Проверяют также, чтобы лопасти колеса не были повреждены.

Если выпускной канал или канал наддува загрязнены маслом, это является следствием изношенности сальников вала турбины. Эта неисправность сопровождается также загрязнением промежуточного охладителя на стороне наддува.

Наиболее распространенные ремонтные операции:

§ Внешний осмотр корпусных деталей на наличие трещин и других повреждений.

§ Частичная разборка (снятие турбинного и компрессорного корпусов) для оценки состояния и степени повреждения лопаток и определение радиального люфта ротора в подшипниках среднего корпуса.

§ При обнаружении серьезных повреждений лопаток или повышенного люфта ротора турбокомпрессор полностью разбирается, детали тщательно очищаются от загрязнений, дефектуются.

§ Корпус компрессора и турбины подвергается пескоструйной обработке, восстанавливаются резьбовые отверстия и наносится защитное покрытие.

§ Корпус подшипников подвергается пескоструйной обработке и восстановлению посадочных мест под подшипники скольжения и уплотнительные кольца.

§ Вал ротора шлифуется по наружной поверхности и протачивается канавка под ремонтное уплотнительное кольцо.

§ Турбинное и компрессорное колеса подвергаются пескоструйной обработке. Затем производится балансировка на специальном стенде в соответствии с требованиями изготовителя.

§ Все подшипники и уплотнения меняются на новые.

§ Турбокомпрессор собирается, окончательно балансируется и проверяется на отсутствие утечек масла с помощью специального “горячего” стенда, на котором создаются условия работы, как на двигателе.

Установку на автомобиль отремонтированного турбокомпрессора надо доверять специалистам, так как гарантия на работоспособность восстановленного узла сохраняется только при обязательном выполнении следующих операций:

§ удаляют все загрязнения из впускного и выпускного трубопроводов;

§ прочищают трубки подвода и отвода масла к турбокомпрессору или при необходимости заменяют их на новые;

§ проверяют на наличие трещин фланец выпускного коллектора для присоединения турбокомпрессора;

§ заменяют моторное масло в двигателе, масляный фильтр и при необходимости воздушный.

Кроме того, при сборке соединений трубопроводов не допускается использование любых герметиков, так как их затвердевшие куски могут попасть в лопасти колес или в систему смазки и полностью вывести узел из строя.

Date: 2015-05-04; view: 1156; Нарушение авторских прав