Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

При работе обогатительного оборудования

|

|

При разработке обогатительного оборудования используются

методы, базирующиеся на различиях в физических и физико-

Рис. 1.5 Вибрационный грохот

Рис. 1.5 Вибрационный грохот

|

Грохот (рис. 1.6) включает исполнительный орган 1 коробчатой конструкции, рабочая поверхность которого выполнена в виде перфорированной поверхности (сита) 2. Короб получает (в зависимости от типа вибровозбудителя) прямолинейные или эллиптические колебания от вибровозбудиткля 3. С целью снижения динамических нагрузок на основание короб устанавливается на эластичные упругие элементы 4. При работе грохота материал микробросками перемещается по поверхности сита, мелкий материал просыпается через его ячейки, а крупные частицы перемещаются к разгрузочному концу грохота. Здесь с помощью вибраций осуществляется три операции: перемещение материала, его сегрегация и обеспечение условий для прохождения материала сквозь ячейки сита.

При кажущейся простоте конструкции, для ее создания необходимо проводить достаточно сложные динамические и прочностные расчеты, обеспечивающие требуемые технологические показатели и работоспособность машины.

Рис. 1.6 Двухкоробной резонансный грохот с нелинейными

упругими связями

Рис. 1.6 Двухкоробной резонансный грохот с нелинейными

упругими связями

|

Еще более сложные проблемы возникают при расчете и выбор параметров грохотов резонансного типа, особенно грохотов с нелинейными упругими связями (рис. 1.7). Создание грохотов большой производительности приводит к необходимости увеличивать размеры рабочей поверхности и рабочего органа в целом. Передача сил для возбуждения колебаний короба в одной точке (точке крепления вибровозбудителя), как это выполнено на грохоте рис. 1.5, связано, по соображениям прочности, со значительным ужесточением конструкции и увеличением его массы. В конструкции двухкоробного резонансного грохота (рис. 1.6) силы инерции короба 6 практически полностью компенсируются силами инерции противофазно двигающегося короба 10 через упругие элементы 5, которые, в свою очередь, равномерно распределены по длине коробов. Эксцентриковый вибровозбудитель 8 с упругим звеном 7 в шатуне имеет сравнительно небольшую мощность и служит, в основном, для компенсации потерь на неупругие сопротивления в системе. Рычаги 3, связанные с коробами резинометаллическими упругими элементами 4 предназначены для направления колебаний коробов и в средней точке 3 опираются на стойки 9 через резинометаллические шарниры 2 и упругие амортизаторы 1, благодаря чему динамические нагрузки на перекрытие здания при работе грохота практически не передаются.

В качестве основных упругих элементов в грохоте используются резинометаллические буфера 5, что приводит к обеспечению стабильности амплитуды колебаний при изменении величины технологической нагрузки. С другой стороны, применение буферов делает систему нелинейной, а, следовательно, усложняет определение динамических и прочностных параметров машины.

Рис. 1.7 Центрифуга вертикальная вибрационная

Рис. 1.7 Центрифуга вертикальная вибрационная

|

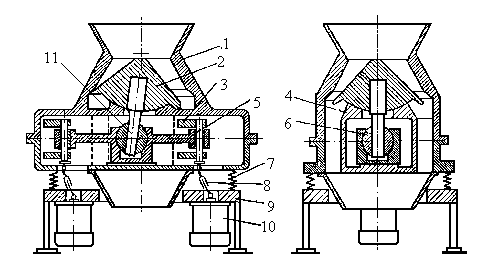

Примером использования комплекса полей - инерционного, гравитационного и вибрационного может служить вертикальная вибрационная центрифуга (рис. 1.8). Основным рабочим элементом центрифуги является фильтрующий ротор 3 с перфорированной поверхностью. Фильтрующий ротор связан с промежуточным ротором 11 резиновыми упругими элементами 4. В свою очередь, промежуточный ротор установлен в корпусе 10 с помощью радиально-упорных подшипников 12.

Исходный материал в виде пульпы подается в загрузочную воронку 7 и попадает на поверхность фильтрующего ротора 3. Под действием центробежных сил влага продавливается через перфорированную поверхность ротора и отбрасывается на футерованую поверхность кожуха 2. Твердый осадок под действием вертикальных колебаний фильтрующего ротора перемещается вдоль его образующей и разгружается в нижней части центрифуги. Вертикальные колебания фильтрующий ротор получает от эксцентрикового вибровозбудителя 13 через шатун 14 с упругими элементами 5. Для устранения влияния вращательного движения ротора на шатун связан с упругими элементами 5 через подшипниковый узел 6. Вращение эксцентриковый вал вибровозбудителя получает от электродвигателя 1.

При создании такой центрифуги необходимо решить комплекс задач динамики, связанный с обеспечением уравновешенности ротора при его вращательном движении, расчетом и выбором параметров динамической системы, обеспечивающей перемещение твердого осадка вдоль поверхности ротора и, наконец, обеспечение виброизоляции корпуса центрифуги.

Приведенные примеры обогатительного оборудования связаны с разделением материала без изменения его структуры и гранулометрического состава. Здесь необходимо решать вопросы выбора параметров движения исполнительного органа, обеспечивающих перемещение материала по поверхности исполнительного органа. Естественно, необходимо решать вопросы прочности конструкции при динамическом приложении нагрузки, вопросы виброизоляции машины. Подобные задачи решаются и в отсадочных машинах, где разделение материала по плотности происходит под воздействием колебательного движения жидкости или исполнительного органа с перфорированной поверхностью в жидкости.

Гораздо более интенсивные динамические нагрузки получают машины, связанные с разрушением материала. Это различного типа дробилки, мельницы, дезинтеграторы и т.п.

Разрушение материала в конусной инерционной дробилке (рис. 1.9.) происходит путем раздавливания его между дробящим конусом 2 и конусом 1. Гирационные движения дробящий конус получает через вал 1 1, шаровой шарнир 6 от вибровозбудителя 5 за счет сил инерции, возникающих при вращении дебалансных грузов 3. Вращение валов с дебалансными грузами обеспечивается электродвигателем 10 через карданные валы 8. Опора 4 дробящего конуса жестко связана с корпусом дробилки, который, с целью виброизоляции, установлен на основании 9 с помощью эластичных амортизаторов 7.

Рис. 1.8 Конусная инерционная дробилка

Рис. 1.8 Конусная инерционная дробилка

|

В задачу исследования динамики дробилки входит определение параметров дробящего конуса, массы и скорости вращения дебалансных грузов, которые обеспечат необходимое силовое воздействие на разрушаемый материал. Сюда же входят и сопутствующие вопросы, такие как обеспечение динамической прочности конструкции, виброизоляция, синхронизация вращения кинематически не связанных между собой валов дебалансных грузов.

Кроме перечисленного оборудования колебательные процессы используются для интенсификации процессов сушки (виброкипящий слой), сегрегации, вибровыпуска, вибробункеризации и ряда других технологических процессов.

Такое широкое использование вибрации требует от его разработчиков умения составлять и анализировать расчетные схемы вибромашин, составлять и решать дифференциальные уравнения движения рабочего органа, а также находить взаимосвязь между жесткостными, массовыми и инерционными характеристиками системы с одной стороны и перемещением, скоростью и ускорением рабочего органа с другой.

Во всех перечисленных выше машинах общим вопросом является также вопрос обеспечения надежной системы виброизоляции фундаментов и перекрытий промышленных зданий от динамических нагрузок, генерируемых вибровозбудителями и передающихся на опорные конструкции. Особенно сложно обеспечение системы виброизоляции в тихоходных обогатительных машинах (дробилки, смесители и др.), так как в этом случае необходимо использование упругих связей обладающих одновременно малой жесткостью и большой несущей способностью.

Требует также внимания вопросы учета реологических свойств упругих связей и свойств транспортируемого материала на характер движения рабочего органа вибрационной технологической машины.

Оценивая сказанное можно сделать вывод, что для специалистов, занимающихся разработкой, созданием и внедрением горного и обогатительного оборудования требуется обязательное знание основ динамики и прочности оборудования, работающего в интенсивных динамических режимах.

Date: 2015-10-21; view: 779; Нарушение авторских прав