Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Сварка в среде инертных газов

|

|

Сварка в среде инертных газов производится неплавящимся воль-фрамовым электродом или плавящимся электродом, по химическому составу близким к составу свариваемого металла; она осуществляется вручную, полуавтоматически или автоматически. Этот вид сварки удобен для выполнения сварных соединений в любых пространственных положениях, легко поддаётся механизации, позволя-ет наблюдать за сварочной ванной в процессе работы, имеет доволь-но высокую производительность, достигающую при ручной сварке 40-50 м/ч, а при автоматической - 200 м/ч.

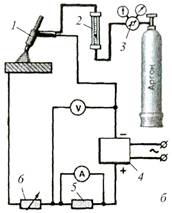

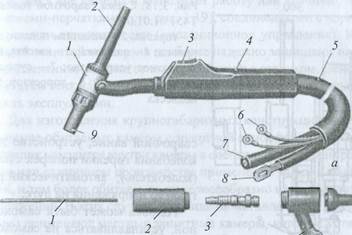

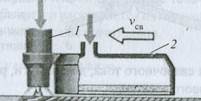

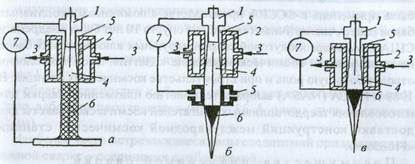

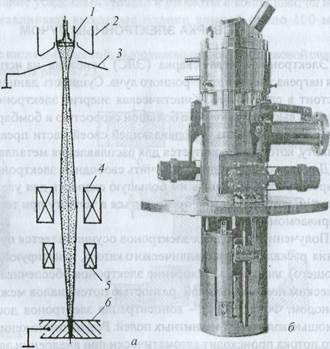

При ручной дуговой сварке в среде инертного газа (рис. 3.14, а) кромки свариваемого изделия и присадочного металла расплавляются дугой, горящей между неплавящимся электродом и изделием. Дуга, сварочная ванна, торец присадочной проволоки и кристаллизующийся шов защищены от воздуха инертным газом, подаваемым в зону сварки горелкой.

Принципиальная схема поста, рабочее место и горелка для руч-ной дуговой сварки в среде инертных газов показаны на рис. 3.14 — 3.16. В состав оборудования для ручной сварки постоянным током входят: источник сварочного тока, сварочная горелка, устройство возбуждения сварочной дуги, аппаратура управления сварочным циклом и газовой защитой. Сварочную горелку перемещают и подают присадочную проволоку в зону горения дуги вручную.

Полуавтоматическая сварка. Этот процесс перспективен для свар-ки изделий из легированных нержавеющих сталей с криволинейными и короткими швами, особенно в монтажных условиях.

Рис. 3.14. Схема процесса и постов для ручной дуговой сварки в среде инертных газов на постоянном и переменном токе: а - схема процесса сварки [7 - сопло горелки; 2 – W-электрод; 3 - электрическая дуга; 4 - присадок; 5 - сварной шов; 6 - основной металл; 7 - сварочная ванна]; б - сварка на постоянном токе [7 -горелка; 2 - ротаметр; 3 - редуктор; 4 -сварочный источник постоянного тока;

5 - шунт]; 6 - балластный реостат; в - сварка на переменном токе [7 - редуктор-расходомер (регулятор); 2 - шунт; 3 - трансформатор тока; 4 - сварочный трансформатор; 5 - осциллятор; 6 - балластный реостат; 7 - горелка]

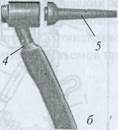

Принципиальная схема держателя полуавтомата приведена на рис. 3.17.

В процессе сварки горелка опирается на механически подаваемую от редуктора присадочную проволоку и перемещается в результате ее отталкивающего действия. Это обеспечивает равномерную скорость сварки, равную скорости подачи проволоки. Сварка может выполняться в нижнем горизонтальном и вертикальном положениях стыковых соединений.

Автоматическая сварка осуществима без присадочного материала и с присадочным материалом

|

|

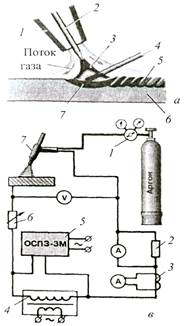

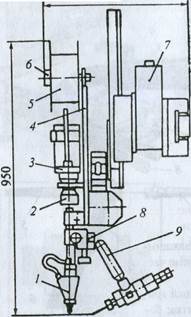

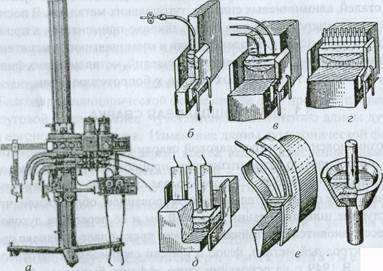

Рис. 3.15. Сварочный пост для ручной дуговой сварки в среде инертных газов: а - общий вид; б -план: 1 - вентиляция; 2 - рабочий стол; 3 - ящик для электродов; 4 -ящик для деталей; 5 - диэлектрический коврик; 6-го-релка; 7 - газовый рукав; 8 - стул; 9 - газовый баллон; 10 - прямой провод; 11 -источник питания дуги; 12 - заземление; 13 - обратный провод; 14 - ящик для отходов

Односторонняя сварка неплавящимся электродом встык без разделки кромок, без гарантированного зазора, без присадки, а также без применения приемов увеличения глубины проплавления может быть выполнена с полным проваром при толщине не более 5 мм. Процесс сварки без присадочного материала чрезвычайно прост и получил достаточно широкое распространение. Образование сварочного шва без присадки происходит за счет расплавления стыкуемых кромок. Свариваемые заготовки собираются без зазора.

Процесс автоматической сварки с присадочной проволокой получил широкое распространение для соединения заготовок толщиной более 1,5 мм. Присадочная проволока подается с заданной скоростью, которая регулируется в достаточно широких пределах.

|

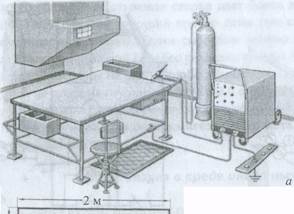

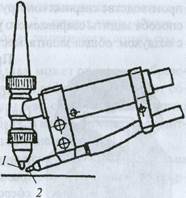

В состав оборудования для автоматической сварки входят: сварочная головка, устройство для перемещения сварочной головки или изделия, аппаратура управления механизмами автомата (рис. 3.18).

В состав оборудования для автоматической сварки входят: сварочная головка, устройство для перемещения сварочной головки или изделия, аппаратура управления механизмами автомата (рис. 3.18).

Рис. 3.16. Ручная горелка для сварки неплавящимся вольфрамовым электродом и её составные части: а - ручная горелка [1 - корпус; 2 - тыльный колпачок; 3 - кнопка управления; 4 - укоятка; 5 -резиновый рукав; 6- провода управления; 7- газовый рукав; 8 - токоподводящий провод; 9 - сопло]; б - составные части [1- W электрод; 2 - сопло; 3 — цанга; 4 - корпус; 5 - тыльный колпачок]

Простейшая сварочная головка включает в себя сварочную горелку и устройства для установочных перемещений горелки (настройка на шов, установка длины дуги, рис.3.18, б).

Сварочная головка содержит и другие функциональные узлы, например механизм для подачи присадочной проволоки, механизмы для установочных перемещений мундштука для подвода присадки к

Рис. 3.17. Схема процесса полуавтоматической сварки:

1 - вольфрамовый электрод; 2 - присадочная проволока

|

|

Рис. 3.18. Схема сварочной головки Т451.01.01.000:

1 - горелка; 2 - механизм подачи; 3 -привод; 4 - подвеска; 5 - кассета; 6 -тормозное устройство; 7 – суппорт двухкоординатный; 8 - коррекгор; 9 -подвеска

сварочной ванне, устройство для колебания горелки поперек стыка (колебатель); автоматический регулятор напряжения на дуге.

Головка может быть самоходной, устанавливаться на самоходную тележку-трактор (автомат тракторного типа) или укрепляться неподвижно, если сварочное движение осуществляется изделием (подвесная головка). На самоходных головках устанавливается привод перемещения вдоль линии сварки. Автоматы могут быть снабжены системами слежения за линией стыка изделия.

Источниками сварочного тока при сварке в среде инертных газов служат выпрямители, преобразователи и трансформаторы.

Качество защиты нагретого и расплавленного металла при сварке зависит не только от вида защитного газа, но и от способа защиты. В производстве сварных конструкций находят применение три основных способа защиты свариваемого узла или зоны сварки от взаимодействия с воздухом: общая защита, местная защита и струйная защита.

При общей защите свариваемый узел полностью помещают в камеру, которую затем вакуумируют до разрежения 10~2Па (для удаления воздуха) и заполняют защитным газом (рис. 3.19). При работе сварщик

|

Рис. 3.19. Схема выполнения ручной аргонодуговой сварки в камере с контролируемой атмосферой

находится вне камеры и выполняет работу или вручную, пользуясь рукавами-перчатками (см. рис. 3.19), соединенными с корпусом камеры, или автоматически (дистанционное управление). Камеры с общей защитой всего узла наиболее надежно защищают нагретый и расплавленный металл от взаимодействия с воздухом. Основные недостатки этих камер — ограниченный объем и относительная сложность эксплуатации.

Для изготовления крупногабаритных конструкций находят применение обитаемые камеры с инертной атмосферой. В этом случае сварщик находится внутри камеры в специальном скафандре. В опыт-ном или единичном производстве применение камер с общей защитой, и тем более обитаемых, нецелесообразно из экономических соображений. В этих случаях для защиты металла шва и околошовной зоны применяют местные защитные камеры, которые устанавливают на свариваемые узлы, обеспечивая герметичность разъемов при перемещении заготовок.

Наиболее широко в сварочном производстве применяется струйная защита, при которой защитные газы подают в зону сварки через сопло горелки. Если сопло горелки не обеспечивает надёжной защиты, то его дополняют специальной насадкой (рис. 3.20).

Рис. 3.20. Схема подачи защитного газа в зону сварки через сопло и насадку - 1\ 2 - газовая линза, обеспечивающая ламинарность потока газа

При сварке стыковых швов со струйной защитой воздух может попасть к переплавленному дугой металлу через зазор между свариваемыми деталями. Это вызовет окисление металла шва, может привести к образованию пор в шве. Для предупреждения этих дефектов применяют обдувку защитным газом обратной стороны шва, сварку ведут на плотно прилегающих со стороны шва подкладках, в которые подается защитный газ с регулируемым избыточным давлением (рис. 3.21).

При сварке стыковых швов со струйной защитой воздух может попасть к переплавленному дугой металлу через зазор между свариваемыми деталями. Это вызовет окисление металла шва, может привести к образованию пор в шве. Для предупреждения этих дефектов применяют обдувку защитным газом обратной стороны шва, сварку ведут на плотно прилегающих со стороны шва подкладках, в которые подается защитный газ с регулируемым избыточным давлением (рис. 3.21).

Технологические характеристики процесса сварки вольфрамовым электродом зависят главным образом от рода, полярности, величиины

|

Рис. 3.21. Схема газовой защиты нагретых

участков:

а - корня шва; б - тавровых и угловых соединений; в - корня шва трубопровода; г -

при приварке фланца; д - при сварке секционных отводов; стрелками показан поток защитного газа

сварочного тока, длины дуги, размеров и формы торца вольфрамового электрода.

Сварка постоянным током прямой полярности характеризуется максимальной проплавляющей способностью. В диапазоне токов до 600 А доля теплоты, вводимой в изделие, составляет 60-80 %; поте-ри на нагрев вольфрамового электрода - около 5 %, а лучевые поте-ри от столба дуги 5-35 %.

При сварке постоянным током обратной полярности потери на нагрев неплавящегося электрода — анода составляют около 50 % общей мощности дуги. Поэтому с энергетической точки зрения сварка током обратной полярности невыгодна. Концентрация нагрева в этом случае ниже, швы имеют меньшую глубину и большую ширину проплавления, чем при сварке током прямой полярности или переменным током. Преимуществом сварки дугой обратной полярности является эффективное разрушение оксидных пленок с обеспечением высокой чистоты поверхности сварочной ванны за счет развития катодного распыления. Процесс характеризуется хорошим сплавлением основного и присадочного металлов даже при нетщательной подготовке поверхности изделий под сварку.

Сварка переменным током является наиболее распространенным процессом при изготовлении конструкций из алюминиевых и магниевых сплавов. Очистка поверхностей от оксидов происходит в полупериоды обратной полярности.

В диапазоне сварочных токов 250-600 А существенную роль в проплавлении шва играет механическое воздействие дуги. Увеличение сварочного тока от 300 до 600 А при сварке, например, стали X18Н9Т толщиной 16 мм приводит к линейному возрастанию силового воздействия дуги с 6 • 10~2 до 15 • 10~2 Н. В связи с этим столб дуги углубляется в расплавленный металл, в результате чего уменьшается прослойка жидкого металла под дугой и улучшаются условия теплопередачи в основной металл. Однако глубина проплавления увеличивается на ~50 % (от 6 до 9 мм), а ширина возрастает на ~ 70 % (от 10 до 18 мм). Более медленный рост проплавляющего действия дуги связан с тем, что с увеличением сварочного тока одновременно растет диаметр столба дуги и расширяется пятно нагрева, а плотность теплового потока меняется незначительно.

3.2.6. Сварка в углекислом газе

В производстве сварных конструкций из низкоуглеродистых и низколегированных сталей широкое применение находит полуавтоматическая, меньше автоматическая сварка в углекислом газе. Сущность сварки в среде СО2 состоит в том, что дуга горит в среде этого защитного газа, оттесняющего воздух от зоны сварки и защищающего расплавленный металл от кислорода и азота воздуха.

Полуавтоматическую сварку в углекислом газе применяют в единичном, мелкосерийном и реже - в серийном производстве для выполнения непротяженных швов при сварке изделий небольшой толщины. Преимуществаэтого способа сварки: повышение производительности по сравнению с ручной сваркой в 1,2-1,5 раза; возможность сварки в любом пространственном положении и стыковых швов «на весу»; высокая маневренность и мобильность (по сравнению с автоматической сваркой); возможность визуального контроля за направлением дуги по стыку. Недостатки: сильное разбрызгивание металла при сварке на токах 200-400 А и необходимость удаления брызг с поверхности изделия; затруднена сварка на открытом возду-хе (на ветру) из-за сдувания защитного газа; внешний (товарный) вид шва хуже, чем при сварке под флюсом.

Анализ процессов, протекающих в газовой фазе реакционной зоны, дает основание утверждать, что углекислый газ является сильным окислителем и при сварке в СО2 формируется окислительная атмосфера, которая взаимодействует с металлом и легирующими элементами, окисляя их. Растворяющийся в сплаве кислород может реагировать с примесями металла с образованием шлаков и газов. В хвостовой части сварочной ванны шлак всплывает на поверхность металла, а образующиеся газообразные продукты могут служить причиной появления пор в металле шва.

Однако следует отметить, что металл, наплавленный при сварке в углекислом газе, чище по шлаковым включениям, и поэтому его пластические свойства несколько выше, чем при сварке под слоем флюса.

Для связывания кислорода, растворенного в металле, необходимо применять электродные проволоки, содержащие раскислители, которые предохраняют от окисления легирующие добавки и подавляют процесс выгорания углерода свариваемого металла.

Режимы и техника сварки. К основным параметрам режима относятся полярность тока (как правило, обратная), диаметр электродной проволоки, сила тока, напряжение дуги, скорость сварки, вылет электрода (примерно равный расстоянию от торца горелки до свариваемого металла) и расход защитного газа.

Переменный и постоянный токи (прямой полярности) не применяются из-за недостаточной устойчивости процесса и неудовлетворительного качества и формы шва. Кроме того, при токе прямой полярности процесс сварки сопровождается большим разбрызгиванием и крупнокапельным переносом электродного металла.

При сварке в углекислом газе особо характерным является применение электродной проволоки малых диаметров (0,8-2,0 мм), тока большой плотности и соответственно большой скорости плавления электрода. При сварке на форсированных режимах тонкими проволоками наиболее целесообразна плотность тока в электроде 250— 450 А/мм2. Увеличение диаметра электродной проволоки (при прочих равных условиях) сопровождается существенным уменьшением коэффициента наплавки, некоторым увеличением ширины шва и уменьшением глубины проплавления основного металла.

Диаметр сварочной проволоки г/э выбирают в зависимости от толщины свариваемых аготовок:8, мм..... 0,5-1,0 ^, мм.... 0,5-0,8

Параметром, оказывающим большое влияние на процесс сварки, является сварочный ток. Повышение силы тока вызывает увеличение глубины проплавления; при этом количество наплавленного металла возрастает медленнее, чем проплавление, и доля электродного металла в металле шва существенно уменьшается. Последнее значительно увеличивает возможность появления горячих трещин в металле швов, выполненных на сталях с повышенным содержанием углерода. Ширина шва с повышением силы тока сначала увеличивается, а затем несколько уменьшается. Оптимальные режимы сварки соответствуют максимальной ширине шва.

С увеличением напряжения дуги глубина проплавления основного металла уменьшается, а ширина шва и количество наплавленного и проплавленного метапла слегка увеличиваются. Повышение напряжения дуги сопровождается усилением разбрызгивания жидкого металла и ухудшением газовой защиты зоны сварки, приводящим к порам и повышению содержания газов в металле швов.

С увеличением скорости сварки уменьшаются размеры швов и количество наплавленного и проплавленного металлов.

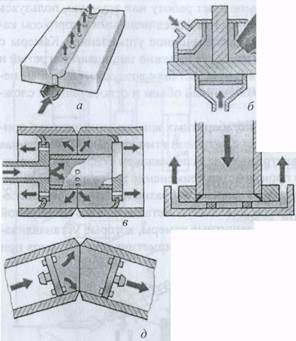

Рабочип пост для сварки плавящимся электродом в среде углекислого газа должен быть снабжен: источником постоянного тока, полуавтоматом, баллоном с газом, редуктором, ротаметром, амперметром и вольтметром (рис. 3.22).

|

Дпя сварки наиболее удобна жидкая углекислота, выпускаемая по ГОСТ 8050-85 с содержанием СО2 не менее 99,5 %. В стандартныйбллон заливают 25 л жидкой углекислоты, которая при испарениидает 1 2,5 м3 газа. Непрерывный отбор из баллона газообразного СО2 сопровождается резким уменьшением его температуры и давления вследствие поглощения скрытой теплоты испарения при переходе СО2 из жидкой фазы в газообразную. При отборе газа с расходом свыше 20 л/мин СО2 превращается в сухой лед. Для редохранения редуктора от замерзания применяют подогреватель газа.

Рис. 3.22. Схема постадля сварки плавящимся электродом в углекислом газе: / — источник питания дуги; 2 — шунт; 3 - механизм подачи проволоки; 4 -кассета с проволокой; 5 - ротаметр; 6 - редуктор; 7 - баллон; 8 - рукав (шланг); 9 - система циркуляционного охлаждения; 10 — горелка

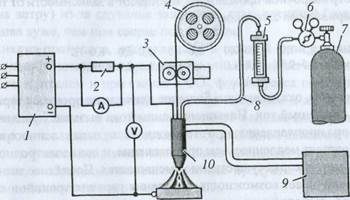

Основными элементами полуавтоматов являются: держатель, гибкие шланги, механизм подачи сварочной проволоки, кассета со сварочной проволокой и шкаф управления. Конструктивные особенности как самих полуавтоматов, так и их отдельных элементов зависят в основном от назначения (специализации) полуавтоматов. В полуавтоматах для дуговой сварки осуществляется механизированная подача сварочной проволоки.

Наиболее важный элемент полуавтомата - механизм подачи проволоки. По способу подачи проволоки различают полуавтоматы трех типов: толкающего, тянущего и толкающе-тянущего (рис. 3.23). Наиболее распространены полуавтоматы толкающего типа Электродная проволока подается путем проталкивания ее через гибкий шланг (направляющий канал к держателю; устойчивая подача проволоки возможнаолько при достаточной ее жесткости (мягкая и тонкая проволока сминается). В полуавтоматах тянущего типа механизм размещен на держателе. В этом случае проволока протаскивается через гибкий шланг. Тянущая система обеспечивает устойчивую подачу мягкой и тонкой проволоки. Встречаются полуавтоматы с двумя синхронно работающими механизмами подачи. Один из них толкает, а другой протаскивает сварочную проволоку.

|

Рис. 3.23. Сварочные горелки для полуавтоматической сварки: а - для механизмов подачи толкающего типа; б - с встроеннымв рукоятку механизмом тянущего типа; в - с комбинрованным механизмом подачи толкающе-тянущего типа; 1 - шланг; 2 - рукоятка; 3 - кнопка управления; 4 - направляющая; 5 - сопло

Для сварки выпускают полуавтоматы, рассчитанные на номинальные токи 150-600 А для проволок диаметром 0,8-3,5 мм со скоростями подачи 1,0-0,17 м/мин. Полуавтоматы комплектуются источниками питания - выпрямителями с жесткой характеристикой.

3.2.7. Плазменная сварка

Плазменная сварка относится к дуговьм видам; при этом в качестве источника нагрева свариваемых заготовок используется сжатая дуга.

При обычной дуговой сварке дуга горит свободно между электродом и изделием. Однако если при помощи каких-либо приемов не дать дуге занять ее естественный объем, принудительно сжать ее, то температура дуги значительно повысится. В частности, можно ограничить диаметр столба дуги, пропустив ее через сопло малого диаметра. При этом плазмообразующий газ, вытекая через сопло горелки, сжимает дугу. Часть газа, проходя через столб дуги, нагревается, ионизируется и выходит из сопла в виде плазменной струи. Наружный слой, омывающий столб дуги, остается относительно холодным и создает электрическую и тепловую изоляцию между дугой и соплом, предохраняя его от разрушения.

П л а з м о й принято считать частично или полностью ионизированный газ, состоящий из нейтральных атомов и молекул, ионов и электронов. Типичное плазменное состояние вещества имеет место в электрическом газовом разряде. Плазма газового разряда в зависимости от состава среды характеризуется температурами от 2000 до 50000 °С.

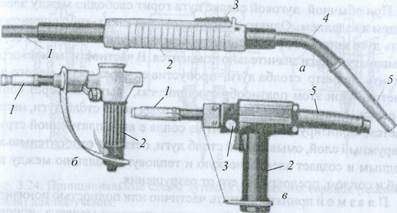

Плазменные струи получают вплазменных горелках, которые называют акже плазмотронами. В промышленности находят применение главным образом дуговые плазменные горелки постоянного тока. Наиболее распространены способы получения плазменных струй путем интенсивного охлаждения газовым пото-ком столба дуги, горящей в сравнительно узком водоохлаждаемом канале плазменной горелки.

В инженерной практике используют две основные п р и н ц и -пиальные схемы дуговых плазменных горелок: прямого и косвенного действия.

Вгорелках прямого действия длясваркиплазменной дугой одним из электродов служит обрабатываемый материал (рис. 3.24, а). В этом случае используют два энергетических источника: плазменную струю и электрически активное пятно дуги. Внутренний КПД такой горелки, т.е. использование подведенной к ней электроэнергии, достигает 60-80 %.

В горелках косвенного действия для сварки плазменной струей (рис. 3.24, б, в) для снижения тепловой нагрузки на электроды применяют магнитное закручивание дуги. Максимальные значения внутреннего КПД таких горелок (при больших рас-

Первое упоминание о разработке плазменной сварки относится к 1950-м годам. В течение 1960-х годов были предложены несколько принципов формирования плазменно-газового потока, разработаны и внедрены оборудование и технология этого процесса в производство. В настоящее время постоянно осуществляется развитие, совершенствование плазменной сварки и поиск новых областей её при-менения как у нас в стране, так и за рубежом.

Рис. 3.24. Принципиальные схемы дуговых плазменных горелок (плазмотронов) для получения:

Рис. 3.24. Принципиальные схемы дуговых плазменных горелок (плазмотронов) для получения:

а - плазменной дуги; б, в - плазменной струи; / - электрод; 2 - канал; З'-охлаждающая вода; 4 - столб дуги; 5 - сопло; 6 - плазменная струя; 7 -источник тока

ходах газа) достигают 50-70 %. Часть энергии дуги расходуется на нагрев электродов разряда, а также рассеивается в окружающее пространство вследствие лучистого и конвективного теплообмена.

Состав плазмообразующего газа (аргон, гелий, азот и пр.) выбирают в зависимости от требований, предъявляемых к процессу. Электроды изготавливают обычно из меди и вольфрама. Стенки камеры защищены от теплового оздействия дуги слоем сравнительно холодного газа.

Основными параметрами регулирования тепловых характеристик плазменной струи являются сила тока и длина дуги, а также расход плазмообразующего газа. Увеличение силы тока и длины дуги приводит к возрастаниютемпературы струи; с повышением расхода плазмообразующего газа при больших его значениях снижается среднемассовая температура струи.

Применение плазменной сварки. Исследования в области плазменных технологий как в нашей стране, так и за рубежом были направлены на решение проблем авиа- и ракетостроения, электроники, ядерной энергетики, криогенной техники. Основное внимание уделялось улучшению качества сварки изделий из алюминия коррозионно-стойких и жаропрочных сплавов и титана в большом диапазоне толщин, различных типов соединений. В конце 1960-х гг. сварка проникающей плазменной дугой переменного тока была применена в СССР в производстве алюминиевых топливных баков ракет. Аналогичная технология спустя 10 лет была внедрена в США взамен аргонодуговой сварки наружных алюминиевых баков на многоразовом космическом корабле «Шаттл». Этой технологии отводят большую роль и при строительстве космических станций. В 1989 г. НАСА (ЫА8А) выбрала технологию плазменной сварки для изготовления твердотопливных двигателей космической ракеты для доставки конструкций международной космической станции «Ргеес1от».

Преимущества плазменной сварки.

По равнению аргонодуговой плазменно-дуговая сваркаотли-чается более стабильным горением дуги. При этом обеспечивается более равномерное проплавление кромок.

По проплавляющей способности плазменная дуга занимает промежуточное положение между электронным лучом и дугой, горящей в аргоне.

Столб дуги и струя плазмы имеют цилиндрическую форму, поэтому площадь поверхности металла, через которую осуществляется теплопередача от струи к металлу, не зависит от расстояния меж-ду электродом горелки и изделием.

Благодаря цилиндрической форме столба дуги процесс плазменно-дуговой сварки менее чувствителен к изменению дпины дуги, чем аргонодуговая сварка. Изменение длины дуги конической формы (при аргонодуговой сварке) всегда ведет к изменению диаметра пятна нагрева, а следовательно, и к изменению ширины шва. Плазменная сварка позволяет иметь практически постоянный диа-метр пятна и дает возможность стабилизировать проплавление основного металла. Это свойство плазменной дуги с успехом ис-пользуется при сварке очень тонких листов.

Отдельно следует выделить сварку микроплазменной д у го й.

Микроплазменной дугой (сила тока 0,1-15 А) сваривают листы толщиной 0,025-0,8 мм из углеродистой и нержавеющей стали, меди, инконеля, хастеллоя, ковара, титана, тантала, молибдена, вольфрама, золота. Источники питания позволяют вести процесс в непрерывном и импульсном режимах.

По сравнению с аргонодуговой сваркой микроплазменная имеет следующие важные преимущества:

— изменение длины микроплазменной дуги оказывает значительно меньшее влияние на качество сварного соединения деталей малых толщин;

— дежурная плазменная дуга уверенно зажигается при силе тока менее 1 А;

— облегчается доступ к объекту сварки и улучшается зрительный обзор рабочего пространства (при ~ 15 А длина дуги достигает 10мм).

Наиболее часто встречающиеся типы соединений при микроплазменной сварке — соединения с отбортовкой.

Микроплазменная сварка находит широкое применение в радио-электронике и приборостроении для сварки тонких листов и фоль-ги. В авиационной промышленности с помощью микроплазменной сварки изготавливают детали толщиной 0,1-0,5 мм типа сильфонов, тонкостенных трубопроводов, деталей приборов из легированных сталей, алюминиевых сплавов, тугоплавких металлов. В последнее время микроплазменная сварка широко применяется в произ-водстве и ремонте деталей электроники и космонавтики, измерительных инструментов, часов, ювелирных изделий, металлических фильтров, термопар и тонкостенных трубок, зубопротезировании.

3.3. ЭЛЕКТРОШЛАКОВАЯ СВАРКА

Возникновение электрошлаковой сварки (ЭШС) было обусловлено потребностью автоматизировать процесс сварки под флюсом вертикальных швов. В ИЭС, разрабатывая способ получения вертикальных швов с принудительным формированием, обнаружили, что при глубине шлаковой ванны более 40 мм и её перегреве дуговой процесс становится неустойчивым и даже прекращается, однако при этом электродный металл, флюс и кромки свариваемых заготовок плавятся. В 1949 г. на основании этого эффекта была разработана ЭШС.

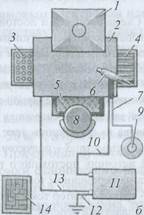

Электрошлаковая сварка - процесс образования неразъёмного соединения, при котором расплавление основного и присадочного металла осуществляется за счёт теплоты, выделяемой при прохождении электрического тока через расплавленный флюс. При этом слой расплавленного флюса служит защитой металла сварочной ванны от взаимодействия с кислородом и азотом воздуха. Схемы процесса и установка ЭШС приведены на рис. 3.25.

Шлаковая ванна образуется (наводится) путем расплавления флюса, заполняющего пространство между кромками основного металла и специальными охлаждаемыми водой приспособлениями — ползунами, плотно прижатыми к поверхности свариваемых деталей.

Флюс плавится дугой, возникающей в начальный период сварки между основным металлом и электродной проволокой. После расплавления определенного количества флюса дуга шунтируется расплавленным шлаком и гаснет. Длина шлаковой ванны практически равна толщине основного металла, а ширина определяется зазором между свариваемыми кромками. Глубину шлаковой ванны выбирают в зависимости от технологических условий (состава основного металла, режима сварки и др.).

Рис. 3.25. Трёхэлектродная установка У112-ЕТ2-450 (а) и основные схемы процессов электрошлаковой сварки (б-ж):

Рис. 3.25. Трёхэлектродная установка У112-ЕТ2-450 (а) и основные схемы процессов электрошлаковой сварки (б-ж):

б - сварка одним электродом металла толщиной до 60 мм; в – трёхфазная

сварка металла толщиной 450 мм тремя электродами с возвратно-поступа-тельным движением; г - многоэлектродная сварка металла практически неограниченной толщины; д - сварка пластинчатыми электродами; е - сварка плавящимся мундштуком; ж - контактно-шлаковая сварка стержней

Необходимая для осуществления шлакового процесса энергия получается от источника питания с жёсткой характеристикой переменного или постоянного тока, подсоединяемого к основному металлу и плавящемуся электроду (электродам), вводимому в зазор между свариваемыми кромками и погруженному в шлаковую ванну. Электрод располагают посередине шлаковой ванны или перемеща-ют в зазоре от одной поверхности свариваемых деталей к другой. Ток к электроду подводится при помощи мундштука. Проходя через шлаковую ванну, ток нагревает ее до температуры ~2000 °С, которая выше температуры плавления основного и электродного металлов.

Шлак расплавляет кромки основного металла и электрод, который подается в шлаковую ванну со скоростью, равной скорости его плавления. Расплавленные электродный и основной металлы стека-ют на дно шлаковой ванны, образуя сварочную (металлическую) ванну. По мере удаления источника нагрева происходит кристаллизация металла сварочной ванны. Расплавленный шлак, находящийся над металлической ванной, достаточно надежно защищает метапл от воздействия воздуха. По мере заполнения зазора между свариваемыми кромками мундштук при помощи специального привода передвигается вдоль свариваемого изделия.

Шлаковая ванна, наведенная в начале сварки, по мере формирования шва перемещается от его начала по детали к концу; при этом, соприкасаясь с охлаждёнными ползунами, образует на них тонкую шлаковую корку, исключая непосредственный контакт расплавленного металла с поверхностью ползуна.

Расход флюса при этом способе сварки невелик и не превышает 5 % массы наплавленного металла. Ввиду малого количества шлака легирование наплавленного металла происходит в основном за счёт электродной проволоки. При этом доля основного металла в сварном шве может быть снижена до 10-20 %.

По сравнению со сварочной дугой шлаковая ванна является ме-нее концентрированным источником теплоты, поэтому ЭШС харак-теризуется более медленным нагревом и охлаждением. Значительное время пребывания металла в расплавленном состоянии способствует улучшению условий удаления газов и неметаллических включений из металла шва.

Электрошлаковый процесс протекает устойчиво даже при плот-ностях токау' ~ 0,1 А/мм2 (при ручной дуговой сварке покрытыми электродами = 10-30 А/мм2; при автоматической под слоем флюса у = 200 А/мм2; при сварке плавящимся электродом в защитных газах 7 = 400 А/мм2), поэтому возможно использование электродов достаточно большого сечения.

Электрошлаковую сварку, как правило, ведут при вертикальном положении изделий. Зеркало сварочной ванны, как и при сварке в нижнем положении, расположено в горизонтальной плоскости, а перемещение расплавленного электродного и основного металлов происходит в направлении сил тяжести.

Обычно сварка начинается в прикреплённом к нижней части сты-ка металлическом кокиле длиной 50-100 мм, где возбуждается дуговой процесс. Для того чтобы вывести шлаковую ванну и предотвратить образование усадочных трещин и рыхлоты в конце шва, на изделии устанавливают выходные планки длиной около 100 мм (рис. 3.26).

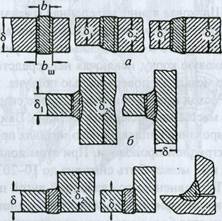

Основные виды соединений, выполняемых электрошлаковой сваркой, приведены на рис. 3. 27.

| Рис. 3.26. Начальные(1) и выходные (2) планки, применяемые при элект-рошлаковой сварке |

Рис. 3.27. Виды соединений, выполняемых электрошлаковой сваркой:

а-стыковые; б-тавровые; в-угловые; 5-толщина металла; Ь - ширина зазора; Ьш - ширина шва

|

Рис. 3.28. Схема электро-шлаковой сварки кольцевого шва:

а-сварка средней части шва; б - замыкание шва; / - выходной кокиль; 2 - разделка начала шва для его замыка-ния; 3 - заходная планка; а -угол перемещения ползуна к началу замыкания; И- высота подъёма аппарата к началу замыкания шва

Электрошлаковая сварка позволяет выполнять не только прямо-линейные, но и кольцевые швы (рис. 3.28). Вращение изделия осу-ществляется на роликовой опоре или другим способом.

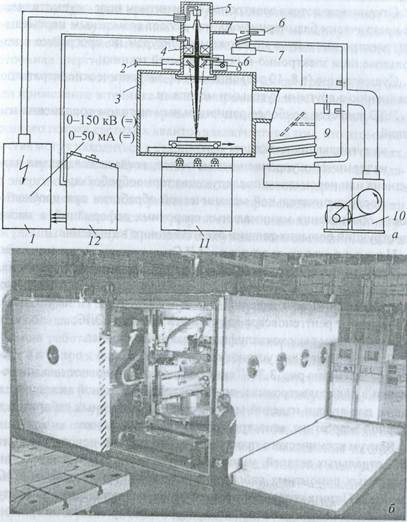

3.4. СВАРКА ЭЛЕКТРОННЫМ ЛУЧОМ

Электронно-лучевая сварка (ЭЛС) основана на использовании для нагрева энергии электронного луча. Сущность данного процесса состоит в следующем. Кинетическая энергия электронов, движу-щихся в высоком вакууме с большой скоростью и бомбардирующих поверхность металла, в подавляющей своей части превращается в теплоту, которая используется для расплавления металла.

Дпя сварки необходимо получить свободные электроны, сконцен-трировать их и сообщить им большую скорость для увеличения их энергии, которая должна превратиться в теплоту при торможении в свариваемом металле.

Получение свободных электронов осуществляется путём применения раскаленного металлического катода, эмиттирующего (испускающего) электроны. Ускорение электронов обеспечивается электрическим полем с высокой разностью потенциалов между катодом и анодом. Фокусировка - концентрация электронов достигается с помощью кольцевых магнитных полей. Резкое торможение электронного потока происходит автоматически при внедрении электронов в металл.

Электронный луч, используемый для сварки, создается в специальном приборе -электронной пушке. Электронная пушка представляет собой устройство, с помощью которого получают узкие электронные пучки с большой плотностью энергии (рис. 3.29). Катод пушки 1 (рис. 3.29, а) размещен внутри прикатодного электрода 2. На некотором удалении от катода находится ускоряющий электрод—анод З с отверстием. Прикатодный и ускоряющий электроды имеют форму, обеспечивающую такое строение электрического поля между ними, которое фокусирует электроны в пучок диаметром, немного меньшим диаметра отверстия в аноде.

Положительный потенциал ускоряющего электрода может достигать нескольких десятков тысяч вольт, поэтому электроды, эмиттированные катодом, на пути к аноду приобретают значительную скорость и, соответственно, кинетическую энергию. После ускоряющего электрода электроны движутся равномерно.

Рис. 3.29. Схема устройства электроннолучевой пушки (а) и общий вид пушки ЭЛТП-60/30 (б)

Питание пушки электрической энергией осуществляется от высоковольтного источника постоянного тока. Электроны имеют одинаковый заряд, поэтому они отталкиваются другот друга, вследствие чего диаметр пучка увеличивается, а плотность энергии в пучке уменьшается.

Для увеличения плотности энергии в луче после выхода из анода электроны фокусируются магнитным полем в специальной магнит-ной линзе 4. Сфокусированные в плотный пучок летящие электроны ударяются с большой скоростью о поверхность изделия 6; при этом кинетическая энергия электронов вследствие торможения в веществе превращается в теплоту, нагревая металл до высоких температур. Для перемещения луча по свариваемому изделию на пути электронов помещают магнитную отклоняющую систему 5, позволяющую направлять электронный луч точно по сварочному стыку.

Для обеспечения беспрепятственного движения электронов от катода к аноду и далее к изделию, для тепловой и химической изоляции катода, а также для предотвращения возможности дугового разряда между электродами в установке создается высокий вакуум 1,3 • 10~2 Па (Ю"4 мм рт. ст.), обеспечиваемый вакуумной системой установки.

Работа, затраченная электрическим полем на перемещение заря-да из одной точки в другую, равна произведению величины заряда (в данном случае-заряда электрона е) на разность потенциалов между этими двумя точками II: А = е11. Эта работа затрачивается на сообщение электрону кинетической энергии Е = т^-12, т.е.

Энергия электронов может достигать больших значений и зависит от разности потенциалов разгоняющего поля. В настоящее время эксплуатируются электронно-лучевые установки с ускоряющим напряжением в электронно-лучевой пушке до 200 кВ.

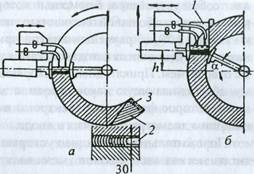

При сварке электронным пучком формируется узкий и глубокий шов. Глубина проплавления достигает 200-400 мм, а отношение глубины проплавления к средней ширине шва составляет 20-40 (рис. 3.30). Столь глубокое проникновение электронов в металл объясняется образованием канала в сварочной ванне практически на всю ее глубину. Основным фактором, вызывающим образование канала в жидком металле, является давление отдачи пара при испарении.

|

Рис. 3.30. Типичная форма сварного шва при ЭЛС

В связи с этим канал в сварочной ванне часто называют пародинамическим.

Ниже приведены технологические в оз можности и преимущества электронно-лучевой сварки.

При ЭЛС возможно соединение за один про-ход металлов и сплавов толщиной в наиболее широком среди дру-гих методов сварки диапазоне - от 0,1 до 400 мм.

Благодаря высокой концентрации энергии в луче, минимальному вводу теплоты и высокой скорости охлаждения зона термического влияния при ЭЛС имеет существенно меньшую протяженность, а ухудшение свойств в ней относительно небольшое. Особое значение это имеет для аустенитной стали, сплавов циркония, молибдена и других металлов, склонных при нагреве к значительному росту зер-на и снижению коррозионной стойкости.

Глубокое проплавление металла при малой погонной энергии, имеющее место при ЭЛС, обусловливает значительно большую скорость отвода тепла от зоны сварки, что обеспечивает увеличение скорости кристаллизации малой по объему сварочной ванны с получением мелкокристаллического строения металла шва, по своим свойствам мало отличающегося от основного металла.

Ввод значительно меньшего количества теплоты при ЭЛС, осо-бенно на импульсном режиме, по сравнению с дуговой сваркой дает возможность во много раз уменьшить деформации изделий.

Большая концентрация энергии в малом поперечном сечении луча и возможность переноса энергии лучом на значительное расстояние от катода делают возможным использование электронного луча при сварке в узкую щель, когда методы дуговой сварки невозможны.

При ЭЛС рабочее расстояние «электронная пушка - изделие» можно изменять в значительных пределах без существенного изменения параметров шва. Рабочее расстояние выбирают 50-120 мм для низковольтных пушек и 50-500 мм - для высоковольтных. При этом изменение рабочего расстояния в процессе сварки на 1-5 мм не оказывает существенного влияния на качество соединения.

Обеспечивается эффективная защита метала от взаимодействия с газами в процессе сварки, осуществляемой в высоком вакууме.

Рис. 3.31. Принципиальная схема (а) и общий вид установки для электронно-лучевой сварки (6):

1 - высоковольтный источник питания; 2 - сварочная камера; 3 - телескопическое устройство для наблюдения; 4 - электромагнитная линза и отклоняющие катушки; 5 - электронно-лучевая пушка; (5-вентиль; 7-диффузи-онный насос; 8 - освещение; 9 - вакуумный вентиль; 10 - роторный форвакуумный насос; 11 - пульт управления движением детали; 12 - электрический пульт управления

Отклонение потока электронов в магнитном поле осуществляется практически безынерционно, что делает возможным перемещение электронного луча по сложным контурам по программе с использованием электронно-вычислительной техники.

Существенно (в 8—10 раз) снижаются энергетические затраты по сравнению с другими дуговыми методами.

ЭЛС является наиболее рациональным методом соединения изделий:

— из тугоплавких металлов;

— из термически упрочненных металлов, когда нежелательна, затруднена или невозможна последующая термообработка;

— после окончательной механической обработки при необходимости обеспечения минимальных сварочных деформаций, а также конструкций больших толщин ответственного назначения.

Недостатки метода ЭЛС:

— сложность и высокая стоимость оборудования;

— необходимость наличия вакуумных камер, что ограничивает размеры свариваемых изделий;

— вредное рентгеновское излучение в процессе ЭЛС;

— необходим высококвалифицированный персонал.

Схема и общий вид установки для ЭЛС в высоком вакууме приведены на рис. 3.31. Такие установки применяют для микро-сварки в радиоэлектронике, приборостроении, точной механике, а также для сварки изделий малых, средних и крупных габаритов в ядерной энергетике, авиастроении и ракетной технике.

Вакуум космического пространства может быть использован для ЭЛС отдельных деталей, узлов при сборке космических платформ и различных ремонтных работах. В настоящее время силами ИЭС им. Е. О. Патона создана и прошла успешные испытания на борту орбитапьной станции "Мир" аппаратура и набор специализированных инструментов для выполнения ручной электронно-лучевой сварки в космосе.

Date: 2015-09-05; view: 1266; Нарушение авторских прав