Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Сварка лазером

|

|

Лазер, или оптический квантовый генератор (ОКГ), создает мощный импульс монохроматического излучения в результате возбуждения атомов примеси в кристалле (рубин) или в газах. Можно построить ОКГ на полупроводниках и в этом случае, используя электрическое возбуждение вместо оптического, существенно повысить КПД источника энергии.

Этот новый источник энергии высокой концентрации сразу на-шел применение в технике связи и в промышленности для обработки металлов и других материалов. Сущность процесса получения мощного потока световых квантов заключается в том, что атомы вещества могут находиться в стабильных и возбужденных состояниях, и при переходе из возбужденного состояния в стабильное они отда-ют энергию возбуждения в виде квантов лучистой энергии.

Возбуждение атомов примесей может происходить различными путями, но наиболее часто - в результате поглощения лучистой энергии (лампы накачки). Переход из возбужденного состояния атома в стабильное может происходить не сразу, а по отдельным ступеням. Если эти ступени близки, то переход происходит без излучения кванта энергии, а за счет перераспределения энергии электронов внутри ато-ма. Некоторые из таких промежуточных ступеней—уровней возбуж-дения обладают повышенной устойчивостью.

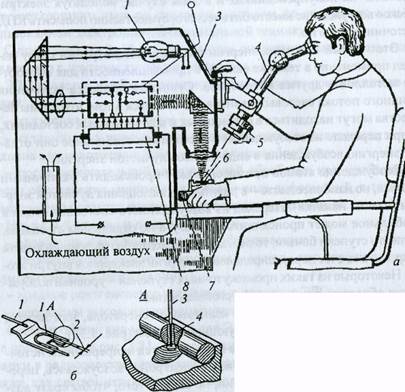

Схема работы оптического квантового генератора, или лазера, может быть представлена следующим образом (рис. 3.32).

Атомы какого-либо элемента возбуждаются непрерывным источ-ником энергии - лампами накачки, и электроны, возбуждаясь, переходят на первый уровень энергии, но вместо того, чтобы сразу возвращаться на нулевой уровень, они переходят без излучения на метастабильный второй уровень, а затем, порле накопления на этом уровне у значительного числа атомов примеси энергии электронов, атомы все сразу (индукционный период) переходят в исходное со-стояние на нулевой уровень энергии, создавая мощное излучение.

Кристалл ограничен строго параллельными гранями, из которых одна — непроницаемая для света (закрыта слоем металла), а другая -полупроницаемая и пропускает излучение определенной длины волны. Энергия возбуждения от лампы подается перпендикулярно к оси кристалла и к оси излучения. Выходящие монохроматические лучи фокусируются оптическими системами. Поток квантов энергии (ф-тонов), направленный на поверхность твердого тела, трансформирует свою энергию в тепловую, и температура твердого тела резко возра-

Рис. 3.32. Установка для свар-ки лазером (а) и схема образо-вания соединения при лазерной сварке (б); а: 1 - осветитель (фокусировка луча по месту сварки); 2 - рубин (активное вещество); 3 - пульт управления- 4 - микроскоп; 5 - шторка; 6 - свариваемые детали; 7 - манипулятор

(настройка расположения деталей); 5 - газоразрядная импульсная лампа;

б: 1 - привариваемые детали; 2-микрометр; 3 -луч лазера (площадь пятна |

нагрева ~ 10'5 мм2); 4 - сварная точка

стает, так как поток фотонов обладает очень высокой концентрацией

энергии.

Для сварки лазером не требуется вакуум, и ведется она в импульсном режиме, так как постоянный приток энергии влияет на излучатель (разогрев кристалла рубина). Режим сварки регулируется следующими параметрами: частотой, длительностью импульса и степенью расфокусирования луча лазера до уровня плотности энергии, необходимого для сварки данного изделия, и коэффициент использования подаваемой мощности в этом виде сварки очень невысок (~1-1,5 %). Соединение целого ряда изделий можно осуществить только таким образом (например, из неметаллических материалов). Кроме того, поток фотонов можно использовать для прошивки отверстий в самых твердых материалах, резки металлов и их поверхностной обработки.

Для сварки часто применяют установки с использованием моно-кристаллов корунда А12О3, в котором небольшое число атомов алюминия заменено атомами хрома, служащего излучателем. Такой кристалл представляет собой искусственный рубин.

3.6. ЛАЗЕРНО-ДУГОВАЯ СВАРКА

В последнее время всё большее развитие получают гибридные и комбинированные технологические процессы, реализуемые путём совместного использования двух различных источников теплоты, в частности лазерного пучка и электрической дуги.

Первые исследования лазерно-дуговых процессов, выполненные во второй половине 1970-х г. в Англии, показали, что эти процессы обладают целым рядом особенностей, которые нельзя объяснить простой суперпозицией свойств используемых источников теплоты, взятых по отдельности. Так, установлено, что при этом способе воздействия на металл существенно увеличивается коэффициент использования энергии как лазерного, так и дугового источников теплоты, повышается стабильность движения пятна дуги по поверхности из-делия, что позволяет значительно увеличить глубину проплавления при использовании лазеров небольшой мощности, а также повысить стабильность и практически удвоить производительность соответствующего дугового процесса.

Существуют термины: «гибридный» и «комбинированный» способы сварки. Под понятием гибридная сварка подразумевают такой способ, при котором лазерное излучение и электрическая дуга действуют совместно на одну точку, и физическая сущность такого действия отличается от таковой для каждого из составляющих процессов сварки. Под понятием комбинированная сварка подразумевают способ сварки, при котором лазерное излучение и дуга создают единый термический цикл процесса, однако физическая сущность действия каждой из составляющих процесса остаётся самостоятельной.

При гибридной (рис. 3.33, а) сварке синергетический эффект от использования лазерного излучения и электрической дуги (эффект нарушения аддитивности теплового воздействия на изделие лазерного пучка и дуговой плазмы) вызван переходом от теплопроводного режима сварки к режиму глубокого (кинжального) проплавления. При этом применяют сравнительно маломощные лазерные и дуго-вые источники, ни у одного из которых в отдельности не хватает мощности для достижения сквозного проплавления металла (обычно тонколистового). В случае же их комбинации дуга «привязывается» к месту действия лазерного излучения на изделие (анод). Электрическая дуга сжимается в пределах факела лазерной плазмы; при этом эффект блуждания анодного пятна устраняется.

Благодаря дополнительному энерговкладу дуги, застабилизированной лазерным излучением, а также увеличению поглощательной способности перегретого металла режим проплавления от теплопроводного переходит к кинжальному. При том возникает характерный

Направление сварки 6 а ] Направление сварки б

Рис. 3.33. Схема процессов лазерно-дуговой сварки: а-при использовании дуги с неплавящимсяэлектродом [/ -шов; 2-лазер-ный пучок; 3 - неплавящийся электрод; 4 - сопло; 5 - дуга; 6~ изделие]; б-при использовании дуги, горящей на плавящемся электроде [/ - изделие; 2 - разделка шва; 3 ~ защитный газ; 4 и 7 - сопла; 5 - лазерный пучок; 6 -электродная проволока; 8 - шов; Ь - расстояние между источниками теплоты]

для лазерной сварки пародинамический канал, в который, следуя за лазерным излучением и образуемой им из паров металла плазмой, опускается анодная область столба сжатой дуги. Как только преодо-левается порог между теплопроводным и кинжальным режимами проплавления, объём переплавленного метапла резко возрастает, что позволяет увеличить глубину провара и скорость сварки в 1,5-2,0 раза.

При сварке металлабольшой толщины возможно применение ком-бинированной сварки: лазерно-дуговой с использованием дуги, го-рящей между плавящимся электродом и изделием (рис. 3.33, 6). Раз-делка шва выполняется таким образом, чтобы с помощью лазерного излучения производилась заварка корня шва и заполнение его плавя-щимся электродом. При этом, варьируя расстояние Ъ между зонами действия лазерного излучения и дуги (см. рис. 3.33, б), можно подобрать такой общий сварочный термический цикл, при котором устраняются негативные последствия лазерной сварки. Например, при стыковой сварке листов стали толщиной 20 мм с У-образной раздел-кой кромок подобрали термический сварочный цикл, при котором происходила нормализация корневого шва, распределение твёрдости между основным металлом и металлом шва было однородным. При этом использовали следующий режим сварки: мощность лазера 6,3 кВт; мощность дуги 18,55 кВт.

3.7. КОНТАКТНАЯ СВАРКА

Контактная сварка объединяет болыиую группу способов сварки, наиболее распространённые из которых - точечная, шовная и стыковая.

3.7.1. Точечная сварка

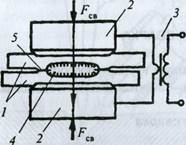

Основной тип соединения свариваемых деталей при точечной сварке — нахлёсточное (рис. 3.34).

Свариваемые детали 1 (рис. 3.35) собирают внахлёстку и зажима-ют усилием Рп между двумя электродами 2, подводящими ток боль-шой силы (до нескольких десятков кА) к месту сварки от источника электрической энергии 3 невысокого напряжения (обычно 3-8 В).

Детали нагреваются кратковременным (0,01-0,5 с) импульсом тока до появления расплавленного металла в зоне контакта 4. Нагрев со

|

Рис. 3.34. Схема нахлёсточных соединений боковины кузова легкового ав-томобиля

|

Рис. 3.35. Схема точечной сварки

провождается пластической дефорацией металла и образованием уплотняющего пояска 5, предохраняющего жидкий металл от выплеска и от взаимодействия с воздухом.

Теплота, используемая при сварке, зависит от сопротивления меж-ду электродами и выделяется при прохождении тока непосредственно в деталях, контактах между ними и контактах деталей с электродами. Сопротивления самих электродов должны быть незначительны, так как выделяющаяся в них теплота не участвует в процессе сварки. Поэтому сечение элеюродов должно быть относительно большим, а материал электродов - обладать большой электро- и теплопроводностью. Электроды для точечной сварки изготавливают главным образом из меди и её сплавов.

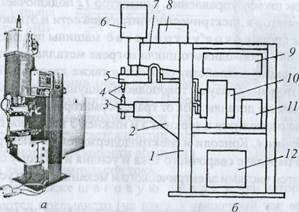

Рис. 3.36. Общий вид машины точечной сварки (а) и её основные узлы (б)

Для осуществления процесса точечной сварки применяют специалъные машины контактной сварки(рис. 3.36), которые в процессе работы выполняют две основные функции - сжатие и нагрев соединяемых деталей. В конструкции любой машины условно можно выделить механическое и электрическое устройства.

Основной частью механического устройства машины для точечной сварки (рис. 3.36, б) служит корпус 1, на котором закреплены нижний кронштейн 2 с нижней консолью 3 и элеюрододержателем 4с элёктродом и верхний кронштейн 7. Нижний кронштейн 2 обычно выполняют переставным или передвижным по высоте, что дает возможность регулировать расстояние между консолями в зависимости от формы и размера свариваемых деталей.

На верхнем кронштейне установлен пневмопривод усилия сжатия электродов 6, с которым соединена верхняя консоль 5 с электрододержателем 4. Для управления работой пневмопривода на машине установлена соответствующая пневмоаппаратура 8. Привод усилия может быть также пневмогидравлическим, гидравлическим и др. Корпус, верхний и нижний кронштейны и консоли воспринимают усилие, развиваемое пневмоприводом, и поэтому должны иметь вы-сокую жесткость.

Электрическая часть машины состоит из сварочного трансформатора 10с переключателем ступеней П, контактора 12 и блока управления 9. Часто аппаратура управления смонтирована в отдельном шкафу управления. Контактор 12 подключает сварочный трансформатор к электрической питающей сети и отключает его.

Электрическое устройство машины предназначено для обеспечения необходимого цикла нагрева металла в зоне сварки. К электрическому устройству относится также вторичный контур машины, который образуют токоподводы, идущие от трансформатора к свариваемым деталям. Ток от трансформатора через жесткие и гибкие шины подводится к верхней 5 и нижней 3 консолям с электрододержателями 4. Консоли и электрододержатели с электродами уча-ствуют в передаче сварочного тока и усилия и поэтому одновременно являются частями электрического и механического устройств ма-шины.

Все части вторичного контура изготавливают из меди илй медных сплавов, имеющих высокую электропроводность. Большинство элементов вторичного контура, сварочный трансформатор и контактор имеют внутреннее водяное охлаждение.

3.7.2. Шовная сварка

Шовная сварка—способ, при котором детали соединяются швом, состоящим из отдельных сварных точек (литых зон), перекрывающих или не перекрывающих одна другую.

При сварке с перекрытием точек шов будет герметичным (рис. 3.37, а), а при сварке без перекрытия шов практически не отличается от ряда точек, полученных при точечной сварке. Особенность шовной сварки состоит в том, что она выполняется с помощью двух (или одного) вращающихся дисковых электродов-роликов 1, между которыми с усилием сжаты и прокатываются соединяемые детали 2. К роликам подводится сварочный ток, который, как и при точечной сварке, нагревает и расплавляет металл в месте соединения.

Шовная сварка, выполняемая при непрерывном движении дета-лей и непрерывном протекании сварочного тока, называется н е -прерывной. Такую сварку редко применяют из-за сильного перегрева поверхности деталей, контактирующей с роликами. Наибольшее распространение имеет прерывистая шовная с в а р к а, при которой детали перемещаются непрерывно, а ток включается и выключается на определенные промежутки времени и

Рис. 3.37. Схемапр-цесса (а) и машина шовной сварки МШ-3208(б)

ри каждом включении (импульсе) тока образуется единичная литая зона. Пере-крытие литых зон, необходимое для гер-метичности шва, достигается при опреде-ленном соотношении скорости вращения роликов и частоты импульсов тока.

Применяют также шаговую сварку, при которой детали перемещаются прерывисто (на шаг), а сварочный ток включается только во время их остановки, что улучшает охлаждение металла в контактах ролик — деталь по сравнению с непрерывным движением свариваемых деталей.

Шовная сварка в большинстве случаев производится с наружным водяным охлаждением, что также уменьшает перегрев внешних сло-ев металла.

Разнообразные виды шовной сварки, встречаемые на практике, в основном различаются способом подвода сварочного тока (односторонний или двусторонний) и расположением роликов относительно свариваемых деталей (рис. 3.38). Двусторонняя шовная сварка аналогична двусторонней точечной (рис. 3.38, а-е). Вместо одного из роликов может быть применена оправка, плотно контактирующая с внутренней деталью (рис. 3.38, г). Дпя сварки неподвижных дета-лей кольцевым швом на плоскости служит верхний ролик, который вращается вокруг своей оси, а также вокруг оси шва (рис. 3.38, д).

Нижняя деталь контактирует с электродом, имеющим форму чаш-ки. Иногда свариваемые детали устанавливают на медную шину; при этом подводтока можетбыть двусторонним или односторонним. При сварке на шине возможны варианты подвижной (рис. 3.38, ж) и не-подвижной (рис. 3.38, з) шин, когда два ролика, к которым подведен ток, вращаются вокруг своих осей и катятся по деталям. При односторонней шовной сварке, как и при точечной, наблюдается шунтирование тока в деталь, контактирующую с роликами.

Рис. 3.38. Способы шовной сварки

Date: 2015-09-05; view: 474; Нарушение авторских прав