Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Чистота помещений

|

|

Чистота помещений имеет первостепенное значение, когда литые детали используются в медицине или пищевом производстве. Для достижения наивысших стандартов чистоты необходимо следить за состоянием воздуха и поддерживать внутри помещения повышенное давление (чтобы избежать попадания туда загрязнений внешнего происхождения). Кроме того, в производственных помещениях необходимо обеспечить влажность воздуха на уровне 37% и температуру 24 °С.

Поверхности пола и стен должны быть антистатическими, гладкими, без неровностей, чтобы их было легко очищать. В помещениях необходимо поддерживать режим стерильности для исключения бактериального загрязнения. Этого можно добиться также продувкой рабочего помещения талоном или другим инертным газом.

Стандарт American FDA* (действующая версия 209£), требованиям которого должна соответствовать чистота помещений, определяет допустимые уровни количества взвешенных частиц в воздухе размером более 0,5 мк на кубический ярд. Большинство полимерных материалов для стерильного применения требуют соответствия классу 100000 (100 000 частиц размером более 0,5 мк в одном кубическом или 10000, но окружающая среда класса 10000 может быть повышена до класса 100 при использовании высокоэффективных сухих воздушных фильтров. Классы 10 или 1 часто необходимы в производстве микроэлектроники.

Персонал должен носить стерильную спецодежду, головные уборы, маски для лица, бахилы. При контакте с перерабатываемым продуктом следует использовать латексные хирургические перчатки. Поскольку гидравлические механизмы, используещиеся в литьевых машинах, являются потенциальным источником загрязнения вследствие утечек, эту часть литьевой машины, как правило, изолируют от узла формования изделий. Этого можно добиться установкой экрана из ПВХ или защитного кожуха. Предпочтительным вариантом является использование машин с полностью электрическим приводом.

Вход в чистое помещение, как правило, осуществляется по электронным пропускам, кроме этого, персонал перед входом должен принять душ. Для покрытия пола при входе в помещение выбирается материал, обладающий адгезионными свойствами, чтобы аккумулировать частицы пыли; этот пол регулярно промывается специальной жидкостью. Дополнительное оборудование должно быть изготовлено из нержавеющей стали с полированным поверхностным покрытием 3 мк.

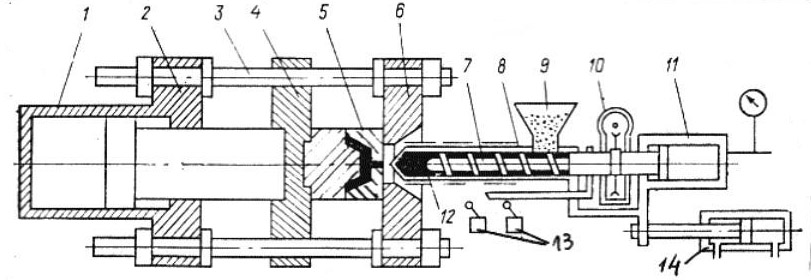

Непосредственно процесс литья под давлением можно разбить на следующие стадии:

1. Дозирование материала и загрузка его в цилиндр.

2. Пластикация материала.

3. Впрыск пластифицированного материала в сомкнутую форму и выдержка его под давлением.

4. Охлаждение изделия в форме.

5. Размыкание формы и удаление изделия из неё.

Для получения высококачественных изделий необходимо поддерживать согласованность всех операций процесса литья под давлением — смешение, нагрев и сдвиговые деформации, испытываемые материалом. Циклический процесс литья под давлением должен быть максимально воспроизводимым.

Перерабатываемый материал загружается в бункер 9, захватывается червяком 7 и за счет разности коэффициентов трения между материалом и обогреваемым цилиндром 8 и материалом с червяком транспортируется вперед.

Рис.

Доза расплава 12 накапливается в передней части материального цилиндра, перемещая червяк-поршень вправо. Это обеспечивается шлицевым соединением хвостовика червяка с колесом редуктора 10. При наборе необходимой дозы расплава вращение червяка поршня прекращается концевыми выключателями 13 и одновременно включается подача рабочей жидкости в поршневую полость цилиндра впрыска 11. Весь узел пластикации и впрыска перед этим гидроцилиндром 14 подводится к литниковой втулке литьевой формы 5. Подвижная часть формы 5 закреплена на плите 4, а неподвижная на плите 6. Замыкание и раскрытие формы происходит под действием гидроцилиндра 1, шток которого связан с подвижной плитой 4. Гидроцилиндр 1 закреплен на регулируемой плите 2, и стягивают все плиты колонны 3, по которым движется подвижная плита с полуформой.

Инжекционная часть в зависимости от конструкции или режима работы машины может быть прижата к литниковой втулке формы в течение всего цикла (при работе с точечными литниками), может отводиться от формы по окончании выдержки материала под давлением (при работе с самозапирающимися соплами и др.) и может отводиться от формы после окончания пластикации (при работе с открытыми соплами).

Основными функциями узла пластикации являются перемещение твердых веществ, плавление или пластикация, перемещение расплава, дегазация и смешение.

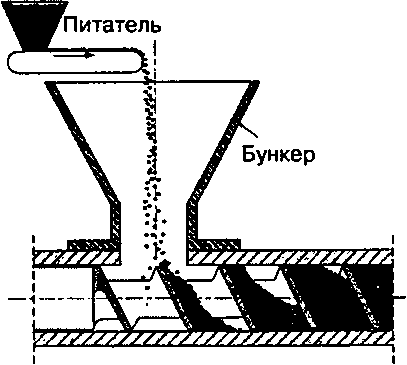

Большинство литьевых машин имеют свободное питание. При этом шнек захватывает столько материала, сколько поступает, и он практически полностью заполнен. Производительность определяется частотой вращения шнека. Однако питание можно ограничить.

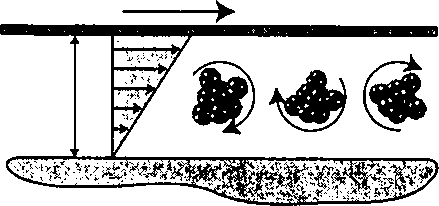

При ограниченном питании подаваемый материал отмеряется в горловину бункера с меньшей скоростью (рис. 4.18).

Рис. 4.18. Отмеривание материала в бункере для создания системы ограниченной подачи

В этом случае производительность шнека определяется не только частотой его вращения, но и производительностью питателя. В результате исключаются проблемы неравномерности перемещения материала в бункере.

Изменяя скорость подачи или частоту вращения шнека, можно влиять на параметры узла пластикации. Увеличение частоты вращения шнека снижает степень заполнения, тогда как увеличение скорости подачи материала приводит к росту степени заполнения.

При ограниченном питании может быть получен ряд преимуществ:

• снижение нагрузки на двигатель и уменьшение частоты вращения шнека;

• можно варьировать удельное потребление энергии (УПЭ);

• исключение проблемы просачивания расплава в вентиляционное отверстие;

• можно исключить нестабильность подачи, то есть разрывы в сплошном слое твердого материала;

• снижение агломерации подаваемых компонентов.

После попадания частиц полимерного материала в канал шнека механизм перемещения материала становится принудительным. Существуют две конкурирующие силы, действующие на материал. Одна — сила трения между полимером и материальным цилиндром. Вторая — сила трения между материалом и шнеком.

Движущей силой является сила трения между полимером и материальным цилиндром. При отсутствии трения о материальный цилиндр происходит только вращение материала в шнеке без его перемещения. Следовательно, для хорошего, стабильного перемещения важно иметь большую силу трения на материальном цилиндре и низкое значение силы трения на шнеке.

Для увеличения производительности оборудования необходимо повысить скорость перемещения материала. Она может быть повышена следующим образом:

1. снижением трения на поверхности шнека;

2. увеличением трения на поверхности материального цилиндра;

3. увеличением насыпной плотности подаваемого материала.

Уменьшение трения на поверхности шнека может быть достигнуто:

• применением антифрикционного покрытия шнека;

• использованием специальной обработки поверхности нарезки, например, каталитической конверсии поверхности (J-Tex или Dyna-blue);

изменением геометрии нарезки шнека (исключением многогребневой геометрии в зоне питания; использованием гребней с большим радиусом торца по всему шнеку, исключением направляющего короткого гребня в зоне питания.)

•

Увеличение трения на поверхности материального цилиндра обеспечивается:

• регулировкой температуры материального цилиндра;

• увеличением шероховатости внутренней поверхности цилиндра;

• нарезкой канавок на внутренней поверхности цилиндра.

•

Существует два источника нагрева при пластикации. Первый — нагрев от электронагревателей, расположенных вдоль материального цилиндра; второй — за счет образования тепла при трении и вязком течении полимерного материала. Нагрев за счет трения происходит при скольжении частиц пластмассы по металлической поверхности или друг по другу. Нагрев за счет вязкого течения возникает в основном в расплаве полимера при сдвиговых нагрузках из-за вращения шнека. Скорость сдвига является мерой сдвигового воздействия на расплав. В узле пластикации примерная скорость сдвига в канале шнека равна отношению тангенциальной скорости вращения шнека к глубине канала. Скорость сдвига в узле пластикации возрастает при увеличении частоты вращения шнека.

В результате высокой вязкости расплава в полимерном материале зачастую образуется значительное количество тепла. Это особенно справедливо при высокой частоте вращения шнека. По мере увеличения частоты вращения шнека вклад нагрева за счет вязкости растет, а вклад нагревателей материального цилиндра снижается. Теплообразование за счет сдвига и вязкости является фактически преобразованием механической энергии привода шнека в тепловую, что приводит к росту температуры полимерного материала.

Процесс плавления материала начинается с достижения полимером температуры плавления. Плавление обычно начинается на поверхности материального цилиндра на расстоянии примерно 5 диаметров от отверстия питателя. Сначала на поверхности цилиндра образуется пленка расплава. По мере роста толщины пленки расплав собирается на ведущем торце гребня, проталкивая твердую пробку на тыльный торец гребня. Твердая пробка находится у заднего торца гребня, расплав собирается у ведущего торца, а пленка расплава находится между цилиндром и твердой пробкой. Толщина пленки расплава возрастает от заднего торца гребня к ведущему торцу. Предполагается, что плавление происходит в основном на поверхности раздела пленки расплава и твердой пробки.

Для эффективного плавления необходимо поддерживать толщину пленки расплава минимальной. Толщина пленки расплава сильно зависит от величины зазора над гребнем шнека. Поэтому его следует сохранять минимально возможным. С увеличением зазора (например, в результате износа шнека) скорость плавления может существенно снизиться.

Модель плавления, показанная на рис. 4.22, также называют моделью совмещенного плавления твердых веществ (СПТВ). Такое плавление наблюдалось во многих экспериментальных исследованиях в одношнековых экструдерах. Но в некоторых случаях наблюдался другой вид плавления, при котором твердые частицы материала разделены и плавают в матрице расплава. Такой тип плавления называют дисперсным плавлением твердых веществ (ДПТВ) [17] или рассеянным смешением расплава [18] (рис. 4.23). ДПТВ наблюдалось в двухшнековых экструдерах и одношнековых смесителях с ВП-шнеком. При ДПТВ плавление происходит более эффективно, чем при СПТВ.

Рис. 4.22. Модель плавления Маддока

Рис. 4.23. Дисперсная модель плавления

При повышении температуры материального цилиндра количество теплоты, передаваемое от него потоку, возрастает. В то же время теплообразование за счет сил вязкого трения в тонкой пленке расплава снижается, так как повышение температуры материального цилиндра снижает вязкость расплава в пленке.

При низкой частоте вращения шнека, когда нагреватели цилиндра являются основным источником теплоты, более высокие температуры цилиндра повышают скорость плавления. Однако при высокой частоте вращения шнека основная доля теплоты, идущей на плавление, приходится на долю теплоты, генерирующейся за счет сил вязкой диссипации. Поэтому в данном случае повышение температуры материального цилиндра может фактически уменьшить долю теплоты, идущей на разогрев материала.

Для повышения эффективности плавления используют следующие способы:

• Предварительный нагрев полимерного материала перед его входом в узел пластикации.

• Повышение температуры материального цилиндра при работе на низких частотах вращения шнека.

• Снижение температуры материального цилиндра при работе на высоких частотах вращения шнека.

• Обеспечение малого зазора над гребнем шнека.

Существуют очевидные пределы увеличения глубины канала. Если она слишком велика, способность к плавлению в узле пластикации станет недостаточной для работы на больших скоростях перемещения в шнеке. Подобная проблема может быть решена увеличением длины узла пластикации.

Оптимальная геометрия зоны перемещения расплава шнека зависит от вязкости расплава полимера и условий переработки. Существует несколько практических способов, которые могут улучшить перемещение расплава, а именно:

• понижение температуры материального цилиндра;

• повышение температуры шнека;

• уменьшение зазора над гребнем;

• снижение сопротивления потока;

• увеличение частоты вращения шнека.

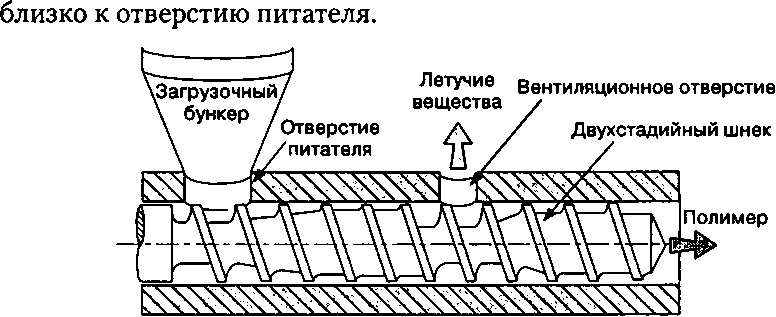

В некоторых случаях при литье под давлением используется вентиляционное отверстие (клапан) для удаления летучих веществ из пластмассы. Вентиляция требует специальной конструкции шнека, позволяющей создавать область нулевого давления под вентиляционным отверстием. Это условие называется условием вентиляционного потока, и его соблюдение необходимо для предотвращения вытекания расплава полимера через вентиляционное отверстие. Используемый в вентилируемом экструдере шнек называется двухстадийным (рис. 4.32).

Рис. 4.32. Двухстадийный экструдер

Системы вентиляции часто используются для гигроскопичных полимеров в целях снижения в них уровня влажности. Также можно удалять и другие летучие вещества, например, мономеры, растворители и воздух. Во многих случаях удаление летучих с помощью вентилирования экономически выгоднее, чем предварительная сушка сырья.

Эффективного удаления летучих веществ можно добиться выполнением следующих условий:

• Полимерный материал должен быть полностью расплавлен к тому моменту, когда он достигает зоны под вентиляционным отверстием (клапаном). По этой причине вентиляционное отверстие не должно располагаться слишком близко к загрузочному отверстию.

• Давление под вентиляционным отверстием должно быть нулевым; следовательно, зона улавливания и отвода летучих примесей должна иметь большую пропускную способность и быть заполненной лишь частично.

• Зона шнека непосредственно перед зоной улавливания и отвода летучих должна быть полностью заполнена расплавом полимера. Это достигается введением зоны шнека с низкой пропускной способностью.

• Зона шнека, расположенная за зоной улавливания и отвода летучих (вторая стадия), должна иметь большую пропускную способность по сравнению с зоной шнека, предшествующей зоне улавливания и отвода. Этого можно добиться увеличением глубины канала и/или шага винтового гребня на второй стадии по сравнению с первой.

Смешение

Требования к узлам пластикации литьевых машин со временем постоянно повышаются, поскольку отсутствие эффективного смешения в ВП-шнеке зачастую ограничивает качество литьевых изделий.

Трехзонные шнеки стали стандартом универсального шнека общего назначения благодаря гибкости в работе. Однако пределы возможностей этой конструкции шнеков были быстро исчерпаны, когда появилась необходимость оперативного смешения в процессе литья. Целью практически любого производителя является переработка различных материалов без замены шнека. Для обеспечения такой возможности шнек должен отвечать следующим требованиям:

• тонкое измельчение вторичных компонентов;

• гомогенное смешение первичных и вторичных компонентов;

• термическая гомогенность расплава;

• высокая скорость потока;

• минимизация сдвиговых напряжений;

• возможность самоочистки;

• минимальный износ.

Виды течения

Для разработки оптимальной конструкции шнека необходимо понимать принципы смешения и определить виды течений, формируемых шнеком. Течения, возникающие при переработке пластмасс, подразделяются на ротационное (вискозиметрическое), сдвиговое и растяжения.

Как видно из названия, ротационный поток создает среду, которая вращает элементы жидкости. Поскольку такие течения не дают заметного смешения, их следует избегать.

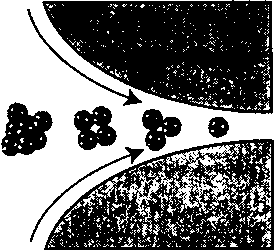

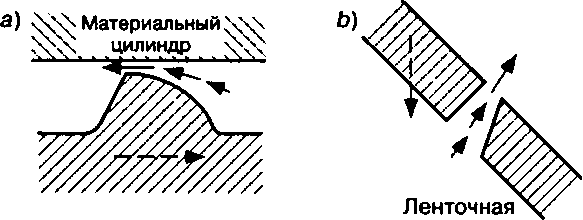

Сдвиговое течение, показанное на рис. 4.33, является наиболее распространенным в процессах переработки пластмасс. Данное изображение является упрощенной моделью течения в канале шнека, при котором верхняя скользящая стенка представляет собой материальный цилиндр, а стационарная стенка — шнек.

Течения с растяжением, иногда называемые безвихревыми, создают такую среду, при которой элементы расплава растягиваются или разрываются, как показано на рис. 4.34.

Рис. 4.34. Течение с растяжением

Рис. 4.34. Течение с растяжением

|  Скорость сдвига(у) =v/H

Рис. 4.33. Сдвиговое течение

Скорость сдвига(у) =v/H

Рис. 4.33. Сдвиговое течение

|

При смешении полимеров и/или добавок, входящих в состав композиции, необходимо добиваться гомогенности смеси. Однако компоненты могут иметь очень различающиеся свойства (например, вязкость), что может вызвать значительные проблемы при смешении.

В переработке полимеров смешение может быть разделено на две основные категории: распределительное и диспергирующее.

Распределительное смешение включает в себя увеличение пространственного расстояния между твердыми агломератами или каплями без уменьшения их размера. Такое распределение достигается приложением высоких нагрузок к системе таким образом, чтобы площадь поверхности раздела двух или более фаз увеличивалась, а размеры частиц вторичных фаз уменьшались. В конечном состоянии наблюдается статистическое распределение частиц по всему объему.

Разделение частиц является другим возможным видом смешения. В этом случае частицы с различными характеристиками будут диспергироваться и предпочтительно перемещаться в определенные области [20].

Зоны смешения

Наилучшим методом оптимизации смешения является введение в шнек зоны смешения. Такие зоны полезны как для уменьшения размеров доменов вторичной (диспергированной) фазы и статистического их распределения, так и для уменьшения колебаний температуры расплава перед впрыском полимерного материала в форму. Для успешной реализации зон смешения на стадии пластикации в процессе литья под давлением они должны иметь следующие характеристики:

• минимальная потеря напора; предпочтительнее способность к созданию давления при движении вперед;

• ламинарное течение;

• поверхность материального цилиндра должна очищаться смесителем для получения эффекта самоочистки;

• легкость сборки, установки, управления, очистки и разборки;

• легкость производства и приемлемая стоимость.

На перемещение и смешение расплава сильно влияет конструкция шнека.

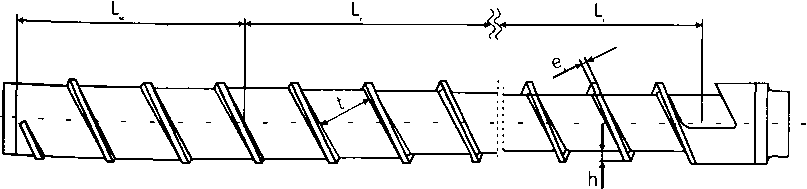

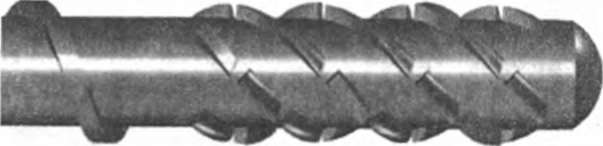

При литье под давление термопластов преимущественно применяются стандартные, так называемые трехзонные шнеки (Рис 3.1)

|

Геометрия стандартного трехзонного шнека

| Шнек 60 мм Длина 1200 мм.Соотношение L D 20 ' | Символ | Зона загрузки L | Зона компрессии L | Зона дозирования |

| Длина зоны | L | 10D | 6D | 4D |

| Высота профиля шнека | h | 8,4 мм | 8,4 на 3,5 мм | 3,5 мм |

| Компрессия | К | 2,4 | ||

| Шаг витка _шнека_ | t | 1D | 1D | 1D |

Отличительным признаком этого универсального шнека для термопластов является разделение шнека на следующие три зоны.

Зона загрузки втягивает материал, находящийся в состоянии сыпучего твердого вещества, из воронки для материала Вращением шнека он подается дальше. Подача твердого материала обуславливается различными условиями трения гранулята о шнек и о цилиндр. Материал начинает подплавляться. Высота профиля шнека большая, так как удельный объем гранулированного твердого материала больше, чем объем его расплава.

Зона компрессии сжимает материал, подведенный из зоны загрузки, и он продолжает расплавляться. Высота профиля шнека плавно уменьшается.

Зона дозирования гомогенизирует расплав и нагревает материал до окончательной температуры выпуска расплава. Высота профиля в этой зоне остается постоянной.

Длина шнека при литье под давлением чаще всего лежит в диапазоне 18 Д - 22 Д. Зона загрузки занимает около половины длины шнека. Зона компрессии и зона дозирования имеют почти одинаковую длину - по четверти длины шнека Длина витка трехзонного шнека составляет около 1 Д, а отношение шага к глубине витка находится между 2 и 3, при этом 2,3 является наиболее употребительной величиной.

С помощью универсального шнека (зона загрузки около 50%, зона компрессии около 30% и зона дозирования около 20% длины шнека) может перерабатываться без проблем большинство материалов

Однако, для оптимальной переработки каждой группы материалов требуется собственная геометрия шнека.

При изготовлении пластмассовых деталей переработчику должна быть известна геометрия шнека, чтобы установить в соответствии с геометрией температурный режим на шнековом цилиндре, противодавление шнека и скорость вращения шнека

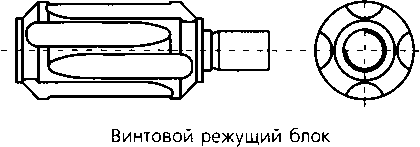

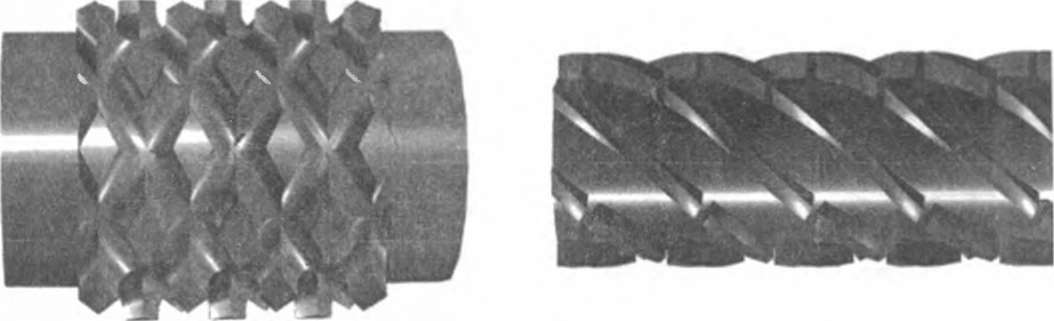

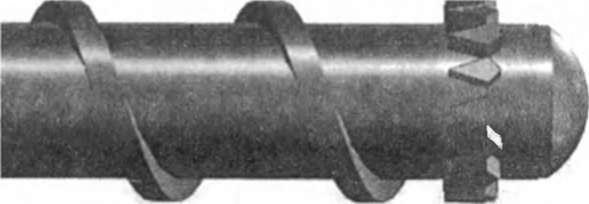

При литье под давлением иногда требуются такие большие объемы массы, что для традиционных трехзонных шнеков приготовление такого количества расплава с достаточной термической и механической однородностью является невозможным. Для этого необходимы дополнительные элементы для смешивания и диспергирования. По этой причине шнеки часто оснащаются режущим и смесительным блоками (Рис 3.2). Режущий блок устанавливается в конце зоны дозированияв направлении потока перед смесительным блоком.

Зубчато-дисковый смесительный блок

Рис. 3.2: Распространенные режущие и смесительные блоки на пластицирующих шнеках

Для достижения равномерной степени диспергирования весь поток разделяется на множество частичных потоков. Отдельные частичные потоки направляются через перепускную щель и подвергаются деформации резанием.

Недостаток при применении режущих блоков состоит в нарушении осевого профиля давления. Повышается температура массы, уменьшается вязкость и снижается производительности по массе при увеличении пластикационной производительности.

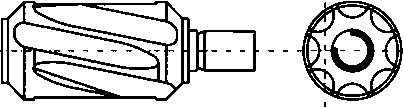

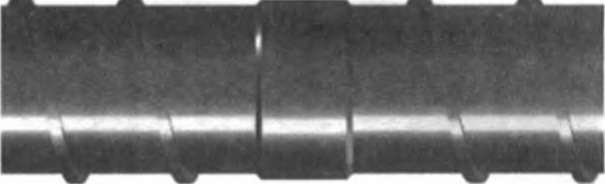

Применением многозаходного шнека можно также повысить производительность по пластикации. Характерным для многозаходных шнеков является малая толщина пленки расплава на стенке цилиндра, что повышает передачу теплоты и таким образом повышает производительность по расплавлению.

|

Рис. 3.3 Геометрическая структура двухзаходного трехзонного шнека.

При этой геометрии шнека получают равномерный профиль давления по длине шнека, уровень давления по длине шнека ниже, а низкий профиль давления снижает нагрузку на шнек

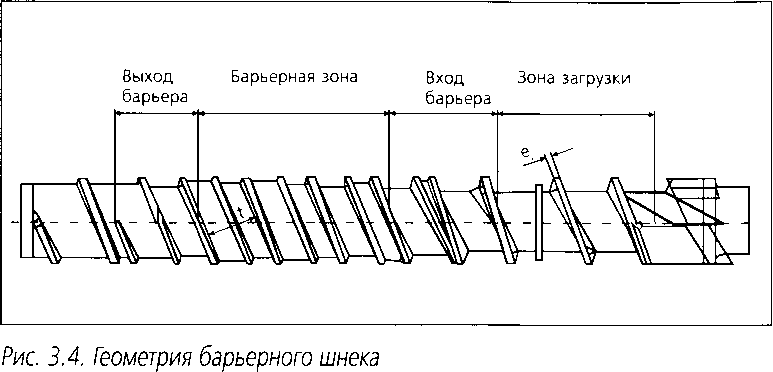

Так же могут использоваться барьерные шнеки (Рис. 3 4). Они могут обеспечивать более высокую производительность по плавлению, и улучшенную однородность расплава.

|

В барьерных шнеках вместо зоны компрессии там, где материал начинает плавиться, вводится дополнительная барьерная перемычка, которая разделяет канал шнека на канал для твердого материала и канал для расплава, так что различающиеся фазы данного полимера разъединяются

На твердый материал действуют более высокие усилия сдвига, которые имеют следствием более высокую диссипационную теплоту.

Как говорилось ранее, главными для распределительного смешения являются переориентация элементов расплава и значительные нагрузки. Некоторые из обычных распределительных зон смешения представляют собой ромбовидные, гребне- щелевые, с переменной глубиной и с кольцом Твенте.

Существует много вариантов ромбовидных зон смешения, наиболее распространенной из них является зона в форме ананаса (рис. 4.48). Углы двух винтовых зубьев одинаковы, но противоположны по направлению, что дает симметричную алмазную форму. Зубья ромбовидной зоны смешения создают расщепление и переориентацию, а в результате — отличное распределительное смешение. Такие устройства имеют эффект самоочищения, при котором материальный цилиндр очищается зубьями зоны смешения. Один из недостатков подобных конструкций — потеря давления, хотя и существует некоторая возможность снижения таких потерь за счет изменения угла винтовой нарезки. Другой недостаток заключается в возможности появления зоны застоя на задней стороне и в корневой части ромбовидных зубьев [30].

Как и подразумевает название, гребнещелевая зона смешения имеет открытые щели в гребне шнека. Наиболее простым методом создания зоны такого типа является простая механическая нарезка щелей в гребнях стандартного шнека. Обычно используемый тип зоны смешения (смеситель Сакстона) [31] показан на рис. 4.49. Такой смеситель обеспечивает периодическое расщепление и переориентацию, что приводит к эффективному распределительному смешению при одновременной самоочистке. Также он имеет преимущество в создании дополнительного давления за счет ориентации гребней.

Зона смешения с переменной глубиной канала обычно многосекционная, при этом глубина канала периодически изменяется относительно друг друга (рис. 4.50). Это заставляет материал перемещаться из одного канала в другой. В такой зоне механизмы расщепления и переориентации не сильно выражены, что делает способность к распределительному смешению такого устройства умеренной.

Рис. 4.48. Зона смешения в форме ананаса Рис. 4.49. Смеситель Сакстона

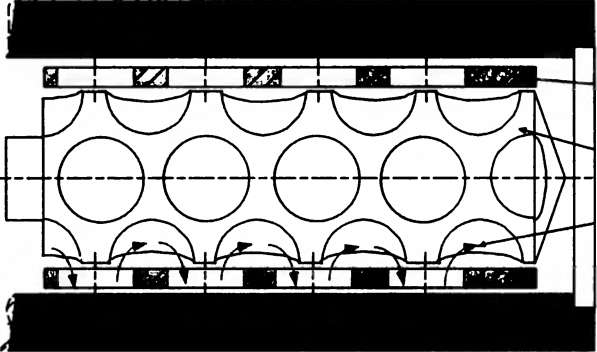

Смесительное кольцо Твенте оказалось отличным средством распределительного смешения при экструзии и в настоящее время успешно применяется в литье под давлением, особенно при проведении одновременного компаундирования. Это устройство состоит из зоны с полусферическими полостями и свободно плавающим кольцом с отверстиями (рис. 4.51). По мере движения расплава полимерного материала по зоне смешения он должен непрерывно перемещаться из кольца в полость и обратно. Такое действие обеспечивает отличное расщепление и переориентацию. Недостатком такого устройства является то, что оно не может создавать давления, то есть является понижающим давление. Также оно имеет невысокую организацию потоков, что может привести к трудностям при смене типа изделия и при работе с термочувствительными материалами.

Рис. 4.50. Каналы шнека с зоной смешения волнового типа

Диспергирующее смешение до определенной степени может быть получено в распределительном смесителе, и наоборот. Однако, когда размельчение является не-

Путь полимерного материала

Стационарный материальный цилиндр

Рукав с отверстиями, вращающийся в направлении №2

Смешивающий элемент, вращающийся в направлении №1

Рис. 4.51. Зона смешения Твенте

Рис. 4.52. Объемное кольцо

обходимым для используемой смеси, следует использовать специально сконструированный диспергирующий смеситель.

Наиболее простым диспергирующим смесителем является объемное кольцо, показанное на рис. 4.52. Такое устройство имеет дополнительное плечо на шнеке, которое подвергает материал высокому сдвиговому напряжению. Достоинства данного устройства заключаются в том, что оно достаточно легко монтируется, количество воздействий высоких нагрузок легко прогнозируется по числу использованных колец и время их воздействия на полимерный материал контролируется длиной смесителя. Такое устройство сильно снижает давление, поэтому следует принимать меры для предотвращения разложения полимера.

Вероятно, самым распространенным диспергирующим смесителем является плавающая зона смешения. Это устройство имеет впускающие и выводящие каналы, которые соединены небольшой площадкой, обычно называемой барьерным гребнем. При протекании материала из впускающего канала в выводящий через барьерный гребень расплав подвергается воздействию высокой сдвиговой нагрузки. Именно в этом месте происходит диспергирующее смешение. Кроме того, при прохождении полимера по каналам происходит пересечение потоков, обеспечивающее некоторое распределительное смешение. Одним из достоинств такого смесителя является то, что частицам большого размера трудно пройти через смеситель из-за малого зазора между барьерным гребнем и материальным цилиндром. Кроме того, вся масса материала подвергается воздействию сильного диспергирующего смешения. Наиболее распространенный вид такого устройства — зона смешения Ле Роя или Маддока [32] (рис. 4.53). Поскольку в конструкции Ле Роя гребни или стенки каналов, как и барьерный гребень, параллельны оси шнека, винтовой угол составляет 90 град, устройство является сильно понижающим давление. Такое понижение давления может увеличить температуру расплава и время пребывания материала в рас-

Рис. 4.53. Зона смешения Маддока/Ле Роя

Рис. 4.56. CRD- смеситель

плавленном состоянии, что способствует разложению полимера. Винтовой угол можно изменить так, чтобы получить нейтральное или создающее давление устройство, показанное на рис. 4.54. Для большинства полимеров оптимальный винтовой угол составляет порядка 45 град [29]. Недостатки большинства таких устройств: только один акт диспергирующего смешения и вероятность существования зон застоя.

Из рассмотренного материала видно, что оптимальное смесительное устройство — это то, которое создает условия для распределительного смешения с многочисленными расщеплениями и переориентацией одновременно с многочисленными актами диспергирующего смешения, предпочтительно на основе течения с растяжением. Устройство также должно быть самоочищающимся, легко вводимым в существующую систему и экономичным в изготовлении. Двумя устройствами, в которых сделана попытка соединить все эти черты, являются смеситель с удлиняющими шпильками (СУШ) и зона смешения Раувендааля (CAD-смеситель) ([33, 34], рис. 4.55 и 4.56).

Рис. 4.54. Z-образный плавающий смеситель (Зорро-смеситель)

Рис. 4.55. Зона смешения с удлиняющими шпильками

Интересным свойством таких смесителей является то, что они конструируются с использованием численных методов. В данном случае метод граничных элементов [35] необходим для оптимизации формы и конфигурации краев и щелей, что обеспечивает отличное диспергирующее и распределительное смешение. Эти устройства имеют такую геометрию краев, которая дает течение с растяжением. В СУШ это обеспечивается размещением шпилек с алмазной формой по окружности шнека, что гарантирует акт диспергирующего смешения для всей массы материала. Подобное устройство достаточно просто для монтажа одновременно с несколькими кольцами в ряд для увеличения числа актов диспергирующего воздействия. Также такое устройство — хороший распределяющий смеситель, который действует аналогично смесителю с перекрестной нарезкой (при обеспечении обратного смешения) [36]. Устройство СУШ является понижающим давление, но граненые шпильки можно расположить на шнеке по винтовой окружности, что позволит получить шнек с меньшим понижением давления.

Зона смешения Раувендааля [37] выглядит как шнек с несколькими гребнями, но имеет несколько четких характеристик, которые делают ее эффективной при диспергирующем и распределительном смешении. Гребни смешения в CRD- смесителе сделаны таким образом, чтобы иметь большой зазор, который позволяет полимеру перетекать через них обратно. Это увеличивает распределительное смешение за счет обратного смешения [36]. Кроме того, толкающий торец гребня скошен или изогнут таким образом, чтобы получить сильное течение с растяжением при перетекании полимера через гребень, что видно на рис. 4.57. Для обеспечения самоочистки несколько гребней с небольшим зазором расположены вдоль смесителя. Для большего увеличения диспергирующей и распределительной способности CRD- смесителя в гребнях механически прорезаются ленточные щели. Это обеспечивает лучшее распределение при увеличении эффекта диспергирования за счет краевых граней щелей, которые создают течение с растяжением. Поскольку такая система представляет в своей основе многогребневый шнек с некоторыми специальными дополнительными характеристиками, то она способна создавать давление при движении вперед, легко встраивается в существующую систему и относительно дешева. Если требуется дополнительное обратное смешение [36], винтовые гребни можно развернуть и добавить удлиняющие шпильки (рис. 4.58).

Другим доступным способом смешения при литье является включение в систему статического смесителя между узлом пластикации и литьевой формой. Это позволяет обеспечить смешение практически на последней стадии процесса. Как вид-

Искривленный торец гребня

щель в гребне

Рис. 4.57. Создание течения с растяжением в зоне смешения Раувендааля: а — течение через модифицированный гребень; b — течение через ленточную щель

Рис. 4.58. Комбинация зон смешения Раувендааля с удлиняющими шпильками

но из названия, статическии смеситель не перемещается; смешение происходит по мере движения полимера по устройству. Статические смесители имеют преимущества в том, что легко встраиваются в существующую схему, относительно дешевы и их модели позволяют гибко регулировать необходимое смешение. Поскольку такие устройства не динамические, они понижают давление и следует избегать образования зон застоя. Статические смесители различной формы выпускаются целым рядом производителей [4].

4.3 Заключение

Качество отливки сильно зависит от процессов, происходящих в узле пластикации литьевой машины. Основными функциями узла пластикации являются прием и перемещение твердых гранул материала и добавок, осуществление плавления, перемещение расплава, удаление летучих, обеспечение необходимого уровня смешения и создание давления. Важнейшее значение имеет поддержание каждой из этих функций на постоянном уровне от цикла к циклу.

Авторы надеются, что с помощью информации, представленной в этой главе, читатель сможет глубже понять процессы, происходящие в узле пластикации, возможные проблемы и способы их решения и то, как исключить их возникновение в дальнейшем.

Литература

1. Rauwendaal, С., Ed., Mixing in Polymer Processing, Marcel Dekker (1991), New York.

2. Rauwendaal, C., Plastics World, (1990) November, 45-49.

3. Schwittay, D., Spritzgieflschnecken fur die Thermoplastverarbeitung, Company Literature Bayer A.G. (1978).

4. Rauwendaal, C., Polvmer Extrusion, 4th ed. Hanser Publishers (2001). Munich.

5. Peischl, G. C., Bruker, I., Polym. Eng. Sci. (1989), 29,202.

6. Fraser, K., Coyle, D. J., Bruker, I. «Evaluation of an Injection Molding Mixing Screw,» SPE ANTEC (1989), Dallas, TX, 214-219.

7. Rauwendaal, C., Plastics World (1991), 43-47.

8. Spalding, M., Dooley, J., Hyun, K. S., «The Effect of Flight Radii Size on the Performance of Single Screw Extruders,» SPE-ANTEC (1999).

9. Rauwendaal, C., International Polymer Processing VII (1992), 1,26-31.

В литьевой машине шнек при вращении нагнетает массу расплава полимерного материала в переднюю часть материального цилиндра, что при увеличении объема этой массы вызывает отход шнека назад. Когда камера заполняется до определенного объема, шнек начинает двигаться вперед, к форме, проталкивая в нее расплав.

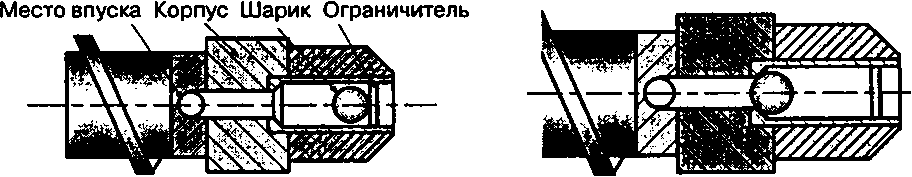

Поскольку каналы и полости, составляющие литниковую систему и форму, достаточно малы, для заполнения формы расплаву требуется преодолеть значительное сопротивление. В результате расплав вместо заполнения формы может потечь назад в пластикатор. Для исключения этого нежелательного эффекта применяются различные запирающие системы. Обычно считается, что обратно в канал шнека вытекает менее 5% расплава.

В литьевых машинах используются различные типы запирающих систем, известные как обратные клапаны. Наиболее широкое распространение получили шариковые и кольцевые клапаны. Каждый из них обладает своими преимуществами и недостатками и, как правило, используется для работы с конкретным типом материала.

Шариковый клапан. Когда шнек движется назад, шарик находится в крайнем переднем положении и расплав может протекать к концу шнека. Когда шнек перемещается вперед, шарик смещается в крайнее заднее положение, прижимаясь к седлу и образуя герметичный затвор (рис. 4.9). В таком положении клапан закрыт.

Рис. 4.8. Шариковый клапан в открытом и закрытом положениях

Шарик перемещается за счет разности давлений на диаметрально противоположных сторонах его поверхности. При вращении и продольном движении шнека назад давление за шариком выше и он выталкивается вперед. Когда шнек перемещается вперед, давление перед шариком становится выше, и он проталкивается назад.

Шариковый клапан обычно менее подвержен износу, чем кольцевой. Но шарик свободно вращается, и расплав материала может просачиваться через изношенные участки в герметичную часть. Более того, такое устройство должно подтекать, так как, для того чтобы шарик мог плотно установиться при впрыске, материал должен протечь мимо шарика для его плотного прижимания к седлу. Обратные клапаны этого типа обычно применяются при переработке материалов, характеризующихся низкой вязкостью, менее чувствительных к сдвигу.

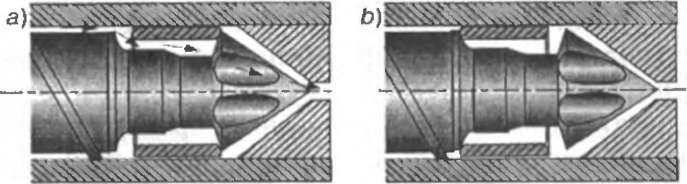

Кольцевой клапан. Принцип работы кольцевого клапана показан на рис. 4.10. Как и в предыдущем случае, при вращении шнека образуется расплав полимера, который собирается перед ним в дозирующей зоне материального цилиндра. При обратном движении шнека, создающем пространство для расплава, запирающее кольцо находится в переднем положении по отношению к концу шнека, упираясь в стопор (рис. 4.10, а). Стопор обычно представляет собой звездообразный уступ с четырьмя или шестью отверстиями. Когда запирающее кольцо упирается в стопор, расплав полимера может протекать через эти отверстия.

При движении шнека вперед для выдавливания расплава в форму запирающее кольцо перемещается в крайнее заднее положение и упирается в седло, герметично запирая клапан (рис. 4.10, б). В закрытом положении клапана просачивание расплава обратно в канал шнека исключается.

Скользящий кольцевой клапан, в принципе, обеспечивает меньшее просачивание расплава полимера, чем шариковый, за счет большой площади седла,, но из-за движения кольца по стопору последний со временем изнашивается и требует периодической замены. Такие клапаны используются в основном для высоковязких, чувствительных к сдвигу материалов.

Рис. 4.10. Кольцевой клапан в открытом (а) и закрытом (Ь) положении

Рис. 4.10. Кольцевой клапан в открытом (а) и закрытом (Ь) положении

|

В целом общим серьезным недостатком традиционных кольцевых и шаровых обратных клапанов является пассивный характер процесса их закрывания, на который можно повлиять только опосредованно, например путем использования декомпрессионной подачи или регулирования скорости впрыска.

Применение при литье под давлением обратных запорных клапанов традиционной конструкции, закрывание которых начинается в момент начала впрыска расплава полимерного материала (ПМ) в форму, не гарантирует сохранение заданного объема набранной дозы и является потенциальной причиной нарушения стабильности массы и размеров готовых деталей от цикла к циклу.

Для высокоточного литья под давлением на полностью электрических литьевых машинах предлагается активно переключаемый обратный клапан, который обеспечивает воспроизводимое герметичное замыкание предшнекового пространства. На рынке эта новая разработка Sumitomo (SHI) Demag реализуется под названием activeLock. По принципу действия этот обратный клапан существенно отличается от традиционных кольцевых и шаровых аналогов. Его главная особенность заключается в том, что он закрывается уже в конце процесса дозирования, благодаря чему пространство перед шнеком остается закрытым во время всего процесса впрыска, включая его начальную стадию.

Обратный клапан activeLock снабжен вращающимся запорным кольцом, которое закрывается в результате вращения шнека в противоположном направлении. На стадии пластикации клапан благодаря вращению шнека остается в открытом положении, и расплав через свободные каналы поступает в предшнековое пространство. По окончании процесса дозирования направление вращения шнека изменяется на противоположное, в результате чего каналы обратного клапана, по которым движется расплав, полностью и надежно перекрываются. Эта операция выполняется независимо от других стадий литья и, следовательно, от колебаний параметров этих стадий. Строго определенное запирающее движение обеспечивает повторяющееся с высокой точностью от впрыска к впрыску активное и управляемое закрывание обратного клапана, способствуя тем самым существенному повышению стабильности процесса литья под давлением.

Date: 2015-09-02; view: 1837; Нарушение авторских прав