Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Окрашивание

|

|

Простой способ окрашивания – опудривание. При этом в смеситель загружают определенное количество полимера, добавляют навеску красителя и проводят перемешивание в течение 1 часа. Затем смеситель разгружают, и окрашенное сырье направляют в работу. Этот способ довольно прост, но он не дает равномерного окрашивания полимерных материалов.

По другому методу окрашивание полимера идет непосредственно в литьевой машине. Для эффективного сцепления с поверхностью гранул рекомендуется дополнительно вводить смазывающие вещества. Используемые красители должны быть сухими, тонко измельченными.

Универсальным способом окрашивания является использование скперконцентратов красителей. Суперконцентраты представляют собой дисперсии пигментов в веществах, легко совмещающихся с окрашиваемым полимером. При переработке частицы красящего вещества будут легко и равномерно распределяться по всему объему будущего изделия, не слипаясь и не оседая в нижней части материального цилиндра.

В названии суперконцентратов приставка «супер» означает высокое содержание порошка красителя в красящей массе (до 90%). При этом наряду с суперконцентратами существуют просто концентраты красителей, которые содержат в своем составе до 20% пигмента. Производителям пластмассовых изделий более выгодно иметь дело с суперконцентратами, так как из-за высокого содержания пигмента их расход на производство значительно ниже.

В зависимости от способа получения конечный красящий продукт может быть в виде гранул, порошка, пасты или раствора.

В простейшем виде суперконцентрат красителя представляет собой систему из двух компонентов: пигмента и матрицы (связующего вещества). В качестве матрицы могут быть использованы практически все полиолефины, полиолефиновые воска, полистирол, твердые эпоксидные смолы и т.д. Выбор таких материалов определяет способ получения суперконцентрат – диспергирование в расплаве, для чего используют двухшнековые экструдеры.

Помимо перечисленных выше материалов, связывающим веществом могут быть пасты некоторых пластификаторов, стеорокс, а также латексы, в которые можно ввести пигмент путем перетира. Такой способ получения суперконцентратов аналогичен получению типографских офсетных красок на краскотерочных машинах.

При получении эмульсии пигмента в растворе полимера используют полистирол, полиуретан, поливинилацетат. В этом случае могут применяться лопастные смесители, миксеры и т.д.

Наиболее востребованы суперконцентраты, полученные методом диспергирования пигмента в расплаве полиолефинов, полиолефиновых восков и полистирола. Объясняется это прежде всего тем, что львиная доля перерабатываемых материалов – именно полиолефины.

Для окрашивания пластиков могут использоваться как неорганические, так и органические пигменты. Среди неорганических пигментов наиболее часто используют диоксид титана, карбонат кальция, сажу, кадмиевые, кобальтовые, желеоокисные, хромовые пигменты, ультрамарин, литопон и др.

Из органических пигментов наиболее важными являются пигменты, имеющие молекулярно-кристаллическую структуру и отличающиеся нерастворимостью в окрашиваемых средах. К таким относятся азопигменты, фталоциановые пигменты, трифенилметановые и полициклические. Обладая более широкой гаммой ярких оттенков и большей красящей способностью, органические пигменты уступают неорганическим по термо-, свето- и атмосферостойкости, а также миграционной стойкости.

Зачастую к окрашенным изделиям из полимерных материалов предъявляют специфические требования. Например, если полимерное изделие находится в непосредственном контакте с пищевыми продуктами, то используемые добавки к полимерным материалам и суперконцентраты должны иметь соответствующее разрешение.

На данный момент имеется множество суперконцентратов, которые позволяют окрасить полимер практически в любой цвет и оттенок в пределах известной цветовой гаммы. Кроме того, появились суперконцентраты, позволяющие получить при окрашивании различные спецэффекты, от которых внешний облик изделий из полимеров существенно меняется.

К спецэффектам относятся перламутровые, флуоресцентные, опалесцирующие, фосфоресцирующие и радужные окраски полимеров. Добавки с такими эффектами используются в дорожных знаках, рекламе, спецодежде, игрушках и многих других изделиях, где важен визуальный эффект.

В суперконцентратах могут использоваться также флеки и флиттеры, как вкрапления в основную массу полимера волокон, чешуек или точек. С их применением возможно получать окраску «под горные породы» – мрамор, гранит и другие. Такие эффекты достигаются за счет того, что данные вкрапления являются окрашенными частицами полимеров с более высокой температурой плавления, чем окрашиваемый материал.

Основные преимущества окрашивания в массе:

· сокращение технологических операций;

· качество окраски сохраняется весь период эксплуатации изделия;

· окрашенный слой не отслаивается из-за плохой адгезии или механических повреждений поверхности;

· окрашенный в массе материал не выгорает.

Преимущества использования суперконцентратов:

– возможность окрашивания полимера в любые цвета;

– высокое качество окраски;

– окрашивание может производиться на любом стандартном оборудовании без каких-либо дополнительных материальных и временных затрат;

– экологичность производства;

– простота введения необходимо количества суперконцентрата в расплав полимера;

– возможность быстрого перехода с одного цвета на другой.

Сушка

Влияние влажности на свойства и переработку. При высоких температурах влага проникает внутрь расплава путем диффузии, что приводит к уменьшению текучести расплава и его термопластичности. Вызывая гидролитическую деструкцию при температурах переработки, влажность влияет на стабильность свойств готовых изделий. Избыток влаги ослабляет межмолекулярное взаимодействие, что приводит к снижению механических показателей, диэлектрической прочности. Кроме всего прочего, уменьшается прозрачность материала, появляются такие дефекты, как волнистость (акулья кожа), вздутие, пористость, пузыри, каверны, отслоение поверхности, коробление, серебристые полосы. Повышение влажности ухудшает сыпучесть материалов.

Для просушивания полимеров есть несколько методов – вакуумная сушка, конвективная, сушка осмосом (термоциклическая), сушка в «кипящем слое». Но можно использовать такие добавки, как «осушители». Эти добавки представляют собой концентраты, которые вводятся вместе с полимером и удаляют влагу прямо в процессе переработки.

Большинство полимеров способно абсорбировать влагу, а это уменьшает их прозрачность и увеличивает пористость поверхности отливки, что, в свою очередь, может негативно повлиять на их физические свойства, например, на ударную прочность. Влага, содержащаяся в гранулах и образующаяся на их поверхности, испаряется при температурах, преобладающих при переработке, в результате чего образуются затеки поверхности, а в некоторых случаях, пузырьки в деталях. В случае с пластмассами, которые особо чувствительны к гидролизу, распад молекулярных цепочек также произойдет, что вызовет ухудшение механических свойств.

Влага может аккумулироваться на поверхности гранул в процессе конденсации воды, которая попала в мешки при запаивании, из-за неравномерного охлаждения после смешения или из-за хранения вне помещения или в условиях повышенной влажности.

С целью уменьшения влажности пластмасс перед переработкой проводят предварительную сушку при невысоких температурах - ниже температуры размягчения полимера - в течение нескольких часов. Как правило, для сушки используется воздух, нагретый и осушенный различными методами.

Обязательной предварительной сушки сухим воздухом требуют: АБС, САН, ПА, ПК, ПЭК, ПММА, ПУР; желательна предварительная подсушка: ПП, ПЭ, ПС.

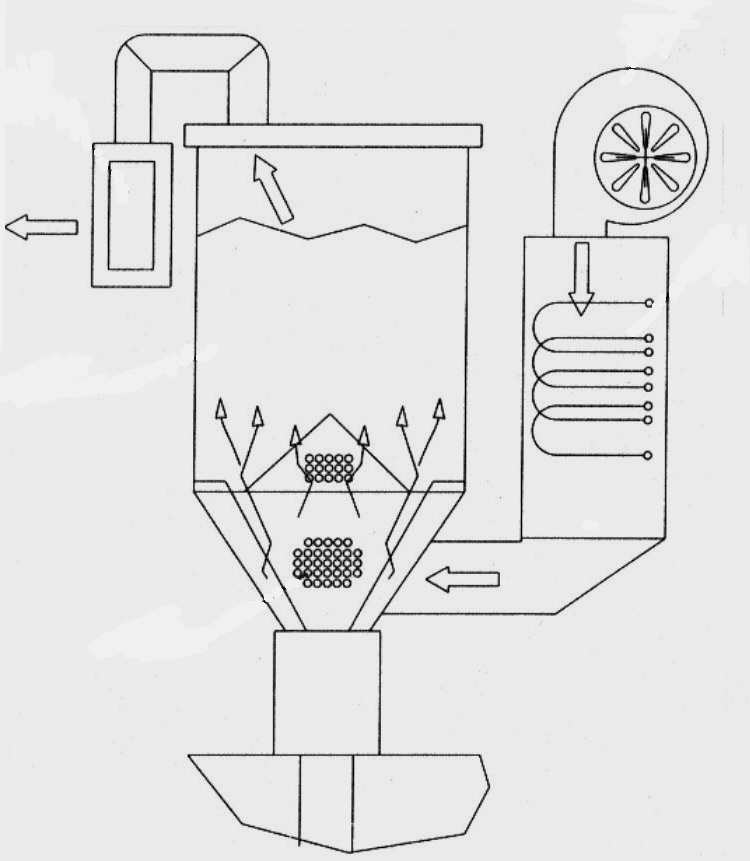

Последние разработки в технологии обезвоживания гранулята предполагают применение бункеров с равномерным распределением внутри него воздушного потока. Такая конструкция обеспечивает поддержание постоянной температуры сушки, повышая ее эффективность. Гранулы в бункере данного типа высушиваются равномернее и быстрее, чем в обычном бункере, без образования мертвых зон с пересушенным или недосушенным материалом. Кроме того, для обеспечения равномерного воздушного потока требуется меньшее количество воздуха. Применение подобной сушки позволяет экономить до 40 % электроэнергии по отношению к обычным сушкам. Зонд для сушки состоит из стальной трубы, в которую монтируются нагреватель, термопара и датчик защиты от перегрева. Через трубу в основание заполненного бункера нагнетается атмосферный воздух, который рассеивается в сыром материале через диффузионную головку. Сушка горячим воздухом обычно уменьшает содержание влаги до 0,2% или до более низких значений.

Рис. Бункер с сушилкой

Температура и время сушки выбираются для каждого полимера. При их привышении возможна деструкция полимера или дополнительная полимеризация или поликонденсация, приводящие к увеличению ММ и повышению вязкости расплава, спекание гранул материала с образованием комков.

В случае применения более высокоавтоматизированных методов используется бункер-осушитель, который может быть мобильным, установленным отдельно или непосредственно на входе в литьевую машину.

Емкость этого предварительного бункера определяется необходимым временем сушки при температуре, рекомендованной производителем данного полимера.

Сушка на входе в литьевую машину устраняет возможность загрязнения или повторной абсорции влаги при транспортировке гранул из общего сушильного автомата. Сочетание процесса сушки и подогрева повышает производительность литьевой машины, снижает расход энергии на переработку.

Влажность для различных полимеров нормируется. Материалы обязательно подвергаются входному контролю на влажность перед переработкой. Содержание влаги в термопластах определяется путем высушивания навески до постоянной массы.

Концентраты для поглощения влаги в полимерах

Для примера представим два типа «осушителей» от разных производителей.

|

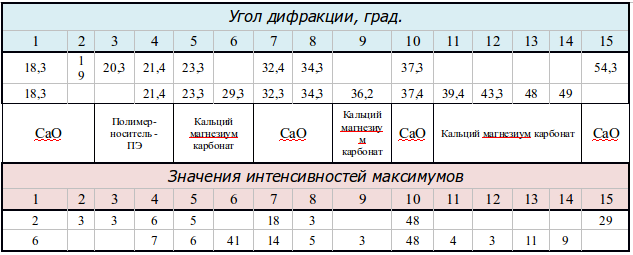

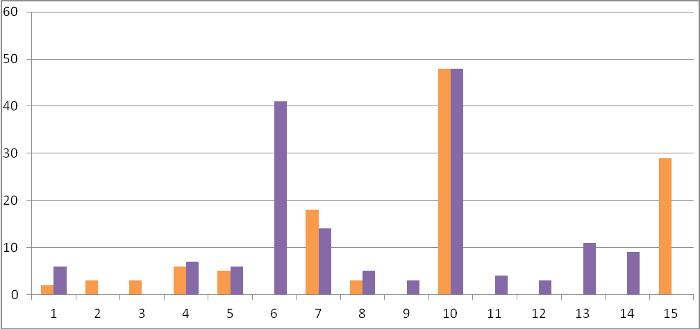

Рис. 1 Рентгенограммы двух типов осушителей. Рис. 1 Рентгенограммы двух типов осушителей.

|

Легко заметить разницу в составах этих добавок. По результатам рентгеноструктурного анализа видно, что в обоих добавках присутствует оксид кальция – негашеная известь. Во второй добавке добавлен модифицированный доломит – кальций магнезиум карбонат (CAS 43 – 0692). Эти минеральные наполнители являются рабочими компонентами. Оба хорошо абсорбируют влагу. Отличие их в том, что оксид кальция в присутствии влаги «гасится» и превращается в негашеную известь. Частицы негашеной извести имеют пористую структуру и обладают высокой твердостью, что приводит к повышению износа шнеков вследствие абразивного эффекта. Модифицированный доломит, как все магнезиальные минералы, имеет пластинчатую структуру с гладкими плоскостями. Его применение в качестве рабочего компонента позволяет снизить абразивные свойства наполнителя, не уменьшая абсорбционной способности осушителя в целом.

Процентное содержание минеральной компоненты в грануле у обоих осушителях примерно одинаковое - 50 – 51 %.

Применение этих добавок необходимо для полиамидов, при использовании вторичного сырья полиолефинов – ПЭ и ПП, и для ряда других технологических задач, которые возникают в процессе переработки полимеров

Date: 2015-09-02; view: 1319; Нарушение авторских прав