Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Современные инструментальные материалы

|

|

Вопросы:

- основные требования, предъявляемые к инструментальным материалам;

- классификация инструментальных материалов, области применения.

- углеродистые, легированные и быстрорежущие стали. Химический состав, марки, свойства и области применения;

- металлокерамические и минералокерамические твердые сплавы. Химический состав, марки, свойства и области применения;

- выбор инструментального материала в зависимости от вида инструмента и заданного технологического процесса.

К основным требования, предъявляемым к инструментальным материалам, относятся: высокая твердость, механическая прочность, теплостойкость, износостойкость, обрабатываемость и низкая стоимость. Необходимо знать физический смысл этих требований, критерии их измерения и величины для различных групп инструментальных материалов.

При резании на контактных поверхностях режущего инструмента возникают большие контактные напряжения (до 700 МПа) и одновременно выделяется много тепла (температура резания до тысячи градусов). Также в процессе обработки происходит скольжение и трение обрабатываемого материала по контактным поверхностям режущего инструмента. Поэтому материал режущего инструмента должен обладать свойствами, создающими ему надежную работоспособность. Качество инструментального материала оценивается физико-механическими свойствами, зависящими от структурного состояния или химического состава.

Твердость режущего инструмента (РИ) колеблется в пределах от 62...64 единиц и измеряется, в основном, по шкале HRCэ твердомером. При твердости HRCэ < 62 существенно возрастает изнашиваемость лезвий режущего инструмента, а при HRCэ > 64 лезвия выкрашиваются из-за излишней хрупкости. Твердые сплавы и минералокерамика имеют твердость близкую к твердости алмаза. Металлорежущим инструментом (МРИ) из инструментальной стали с твердостью 62...64 HRCэ обрабатывают, в основном, все конструкционные материалы с твердостью до 30...35 HRCэ. Наиболее распространенная твердость конструкционных материалов -12...20 HRCэ.

Конструкционные материалы с твердостью выше 35...40 HRC обрабатывают твердыми сплавами, минералокерамикой или эльбором (кубический нитрит бора), а в особых случаях алмазами (синтетическими или натуральными).

Прочность. Силы резания, возникающие при работе режущего инструмента, вызывают в материале лезвия и корпуса напряжения сжатия, изгиба, а иногда и кручения. Для того чтобы не произошло разрушение, инструмент должен быть достаточно прочным. Наибольшей прочностью обладают термообработанные, быстрорежущие стали, менее прочные - низколегированные и углеродистые стали.

Твердые сплавы, минералокерамика, эльбор и алмаз имеют высокие прочностные показатели при сжатии, но при растяжении они в 4-5 раз меньше. Поэтому при проектировании режущего инструмента необходимо, чтобы лезвие имело напряжения сжатия, а не изгиба.

Теплостойкость. В процессе резания непрерывно выделяется тепловая энергия эквивалентная механической работе затраченной на резание. В инструментальных материалах, из которых изготовлено лезвие и прилегающие к лезвию части корпуса инструмента, создается тепловое поле с максимальной температурой на контактных поверхностях инструмента. Под теплостойкостью понимают способность инструментального материала сохранять при нагреве свою структуру и свойства, необходимые для резания.

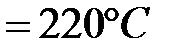

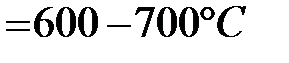

Теплостойкость характеризуется температурой, при которой материал сохраняет определенную установленную ранее твердость HRCэ 61. Для разных марок инструментальных материалов, в зависимости от структурного и фазового состава, эта температура колеблется от 200...1000  .

.

Теплопроводность - это способность отводить тепло. Присутствие кобальта (Co) в быстрорежущих сталях и твердых сплавах существенно увеличивает теплопроводность. Для быстрорежущих сталей (БРС) таким же свойством обладает молибден (Mo), а ванадий (V) и вольфрам (W) снижают теплопроводность.

Износостойкость - способность инструментального материала сопротивляться разрушению истиранием. Причиной потери режущих свойств у всех инструментов является износ, то есть диспергирование и унос части инструментального материала составляющего лезвие инструмента, и, следовательно, нарушение исходной формы и геометрических параметров режущего инструмента.

Износ - сложный недостаточно изученный процесс, зависящий от множества факторов. Важнейшие из них: нормальное давление; скорость взаимного скольжения инструментального материала (ИМ) и обрабатываемого материала (ОМ); температура в зоне резания.

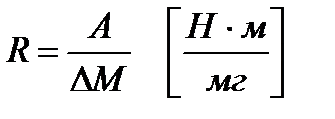

Износостойкость количественно выражается работой силы трения затраченной на превращение единицы массы инструментального материала в продукт износа  , где:

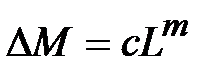

, где:

A - работа силы трения;

- масса диспергированного материала;

- масса диспергированного материала;

L - путь скольжения;

c, m - коэффициенты, зависящие от свойств материала.

Обрабатываемость материала резанием - способность материала подвергаться обработке резанием (как правило, на металлорежущих станках). Обрабатываемость материала резанием - совокупность свойств определяемая:

- химическим составом материала;

- структурным состоянием;

- механическими свойствами (упругость, пластичность);

- склонностью к образованию стружки;

- энергетическими затратами на резание;

- тепловыми процессами;

- теплопроводностью материала;

- истираемостью материала.

В настоящее время существует современная классификация обрабатываемых материалов ISO (Международная организация по стандартизации) по группам применяемости Р, М, К, N, S и H, объединяющая более 300 марок сталей и сплавов, как черных, так и цветных.

Таким образом, физико-механические и теплофизические свойства инструментального материала сильно влияют на работоспособность режущего инструмента.

Углеродистые, легированные и быстрорежущие стали. Химический состав, марки, свойства и области применения.

Необходимо знать назначение основных марок инструментальных материалов:

- углеродистые стали ГОСТ 1425-74, марки: У7А-У8А, У9-У9А, У11-

У 11А, У12-У12А и др. q

;

;

- легированные стали ГОСТ 12265-72, марки: ХВ5, 9ХС, ХВГ, Х12М и др. q

;

;

- быстрорежущие стали ГОСТ 19265-73, марки: Р6М5, Р6М5К5, Р9М4К8 и др; q

.

.

Металлокерамические и минералокерамические твердые сплавы. Химический состав, марки, свойства и области применения.

- твердые сплавы группы «ВК»: ВК3, ВК3М, ВК6, ВК6М, ВК8 и др. q

;

;

- твердые сплавы группы «ТК»: Т5К10, Т15К6, Т14К8, Т30К4 и др. q

;

;

- твердые сплавы группы «ТТК»: ТТ7К12, ТТ10К8, ТТ20К9 и др. q

;

;

- режущая керамика. Марки: ЦМ332, ВО13, ВОК-63 и др. q

.

.

Сверхтвердые материалы. Марки, свойства и области применения.

- алмазы (натуральные и синтетические). А, АС2, АС4, и др. q

;

;

- кубический нитрит бора. Композиты: 01, 02, 05 и др. q

.

.

Литература: [1, с. 19 − 29]

Date: 2015-09-02; view: 1514; Нарушение авторских прав