Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Отделка столярно-строительных изделий

|

|

Подготовка поверхности к отделке подразделяется на столярную и отделочную. Столярная подготовка включает: устранение дефектов – заделку трещин и сучков; выравнивание и зачистку поверхности циклеванием, шлифованием. Отделочная подготовка включает обессмоливание, отбеливание, подмазку, грунтование, сушку, шлифование, шпатлевание, крашение, лощение. Для обессмоливания поверхности используют растворы щелочей, образующих со смолой растворимые мыла, легко смываемые водой; для отбеливания – перекись водорода с нашатырным спиртом. Мелкие трещины и торцы закрывают подмазыванием. Грунтование улучшает адгезию после-дующего лакокрасочного слоя с древесиной, уменьшает расход красок и эмалей. Цвет грунтов должен соответствовать лакокрасочному материалу.

Методы нанесения лакокрасочных материалов следующие: пневматическое и безвоздушное распыление в электрическом поле токов высокого напряжения, окунание, облив, окраска валиками и в барабанах, экструзией через фильтры, кистями, шпателями, тампонами, прессованием, накатом и др.

|

Окунание применяют для отделки поверхностей обтекаемой формы – деталей оконных и дверных блоков. После окунания детали извлекают из ванны и выдерживают до полного стекания излишков лакокрасочного материала и сушат. При его вязкости 300...400 с (по ВЗ-4) и содержания сухого остатка до 42 % оптимальная скорость погружения деталей 0,2, а извлечения 0,1 м/мин.

Метод обеспечивает высокую производительность труда, возможность механизации и автоматизации процесса, экономию лакокрасочных материалов, но даёт неравномерное по толщине покрытие, возникновение воздушных пузырей.

Пневматическое распыление используют для нанесения лакокрасочных материалов на решётчатые и рамочные изделия, ящики, брусковые детали. Для получения равномерных по толщине покрытий необходима высокая (до сотых долей мм) дисперсность лакокрасочного материала. Применяют двухсопловые распылительные форсунки (материальное сопло для лаков и воздушное – для сжатого воздуха): краскораспылители ручные (СО-7,С-765) и автоматические (КРВ-2 и К-1).

Метод облива деталей на конвейере завесой отделочного жидкого материала обеспечивает равномерный по толщине слой на всей ширине щитовых деталёй. Обливочные головки с донной щелью, регулируемой в пределах до 5 мм могут использоваться для нанесения одно и двухкомпонентных лакокрасочных материалов. Этот метод по сравнению с предыдущим имеет более высокую производительность, меньшие потери лаков меньшие затраты на создание вентиляционных устройств, позволяет применять высоковязкие лакокрасочные материалы. В то же время возможно образование пузырей из-за наличия открытых пор на поверхности, вспенивания материалов, повышенной его вязкости; возможно прерывистое и неравномерное покрытие из-за разрывов лакокрасочной завесы сквозняками, мощной вентиляцией, большим расстоянием от щели головки до детали; возможна шероховатость плёнки из-за засорённости материала и запылённости воздуха в цехе. Метод облива большим количеством перекрещивающихся струй, подаваемых насосом на изделия, выдерживаемые в туннеле с парами растворителей для равномерного распределения лакокрасочного покрытия по поверхности и в сушильной камере, нашёл широкое применение при отделке столярно-строительных изделий; он обеспечивает благоприятные условия для работы, повышение производительности труда, возможность автоматизации процесса и снижение потерь лакокрасочных материалов.

Сушка и облагораживание лакокрасочных покрытий. Нанесенный на поверхность древесины жидкий лакокрасочный материал превращается в твёрдую лакокрасочную плёнку в процессе сушки. Отверждение покрытий происходит в результате: испарения растворителей в спиртовых и нитро- целлюлозных лаках; реакции окисления в масляных лаках; реакции полимеризации или поликонденсации в полиэфирных и карбамидоформальде- гидных лаках. Различают три стадии состояния покрытия в процессе отверждения. Первая – когда на поверхности образуется тонкая плёнка, к которой не прилипают частицы пыли; вторая – когда плёнку уже можно шлифовать, полировать, разравнивать (твёрдость покрытия по маятниковому прибору М-3 для нитроцеллюлозных покрытий 0,3...0,35, для полиэфирных 0,35...0,55); третья стадия - когда твёрдость покрытия не меняется при дальнейшей сушке и процесс просадки плёнки прекращается (в процессе эксплуатации изделий). Для сушки лакокрасочных покрытий применяют разные способы: конвективный, с предварительным аккумулированием тепла и терморадиационный, а также с использованием ультрафиолетовых и электронных лучевых импульсов. При конвективной сушке тепло передаётся горячим воздухом. Нитролаковые покрытия сушат при 40...60 °С, а полиэфирные – при 60...80 °С. При сушке с предварительнымаккумулированием тепла в древесине происходит быстрое высыхание за счёт ускорения испарения растворителей, поликонденсации и полимеризации плёнкообразователей.

Для получения ровной блестящей поверхности применяют облагораживание покрытий шлифованием и полированием шкурками (№ 6,5,4,3,М на бумажной или стеклолаковой основе) и реже шлифовальными пастами.

Для получения ровной блестящей поверхности применяют облагораживание покрытий шлифованием и полированием шкурками (№ 6,5,4,3,М на бумажной или стеклолаковой основе) и реже шлифовальными пастами.

Технологические процессы и линии отделки столярных изделий. В отделочную подготовку входят следующие операции: а) местное нанесение шпатлёвок ПШ-1, KJIM или ПВА шпателем; б) сушка в конвективной камере при 40..60 °С в течение 20..90 мин; в) шлифование ручным электрифицированным или пневматическим инструментом или на ленточношлифовальных станках шкуркой № 8.. 16; г) удаление пыли на щёточном станке. Технологический процесс отделки дверных полотен (при шероховатости поверхности не выше 200 мкм содержит следующие операции и режимы: 1) нанесение первого слоя поливинилацетатной краски на одну сторону детали на вальцовом станке при скорости подачи 2..3 м/мин; 2) выдержка на конвейере при 18,.20°С; 3) в сушильной камере при 60...70 °С в течение 5 мин; 4) нанесение второго слоя краски на вальцовом станке при скорости подачи 2...3 м/мин; 5) выдержка на конвейере при 18…20°С в течение 5 мин; 6) сушка в камере при 60...70°С в течение 5 мин; 7) выдержка на конвейере при 18...20 °С 15...20 мин.

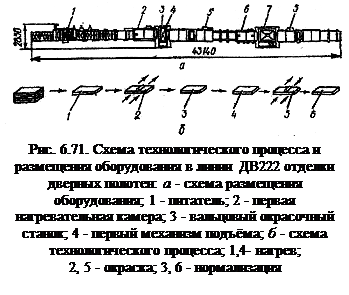

Технологический процесс отделки оконных створок, оконных и дверных коробок методом струйного облива включает следующие операции: 1) нанесение первого слоя пентафтапевой эмали в течение 2,5 мин; 2) выдержка в парах растворителя на конвейере при концентрации 15...20 г/м3; 3) сушка в конвективной камере при 30...60 °С, скорости конвейера 0,8 м/мин в течение 1 часа; 4) выдержка на конвейере при 18.. 20 °С 20 мин; 5) шлифование первого слоя покрытия шкуркой № 6... 10 на рабочем месте; 6) нанесение второго слоя эмали в течение 2,5 мин; 7) выдержка в парах растворителя при концентрации 15...20 г/м3 на конвейере; 8) сушка при 50...60 °С и скорости конвейера 0,8 м/мин в течение 1 часа; 9) выдержка при 18...20°С в течение 1,5 час. В современном производстве отделку столярных изделий осуществляют на специализированных линиях, например, на линии ДВ222 для отделки дверных полотен (рис. 6.71). Нанесение покрытия на пласти полотна производится на вальцовых станках, а на кромки – краскораспылителями. Рабочая температура в камерах предварительного нагрева 410 и 320 °С, время выдержки 1 и 0,5 мин. Производительность линии 45 полотен в час. Линию обслуживают 4 рабочих. Для окраски оконных блоков и балконных дверей предназначена линия ДЛ38М. В камере струйного облива на поверхность изделий, навешенных на подвески, передвигающиеся по монорельсу, наносится краска или эмаль, подаваемая под давлением в виде фонтанов, избытки которой стекают в камере с парами растворителя по наклонному полу в сборник и после фильтрации поступают в камеру облива. На одну подвеску навешивают до шести створок или двух коробок размерами до 2000x1500 мм. Скорость подачи бесступенчато регулируется в пределах 0,6...2,4 м/мин.

Технологический процесс отделки оконных створок, оконных и дверных коробок методом струйного облива включает следующие операции: 1) нанесение первого слоя пентафтапевой эмали в течение 2,5 мин; 2) выдержка в парах растворителя на конвейере при концентрации 15...20 г/м3; 3) сушка в конвективной камере при 30...60 °С, скорости конвейера 0,8 м/мин в течение 1 часа; 4) выдержка на конвейере при 18.. 20 °С 20 мин; 5) шлифование первого слоя покрытия шкуркой № 6... 10 на рабочем месте; 6) нанесение второго слоя эмали в течение 2,5 мин; 7) выдержка в парах растворителя при концентрации 15...20 г/м3 на конвейере; 8) сушка при 50...60 °С и скорости конвейера 0,8 м/мин в течение 1 часа; 9) выдержка при 18...20°С в течение 1,5 час. В современном производстве отделку столярных изделий осуществляют на специализированных линиях, например, на линии ДВ222 для отделки дверных полотен (рис. 6.71). Нанесение покрытия на пласти полотна производится на вальцовых станках, а на кромки – краскораспылителями. Рабочая температура в камерах предварительного нагрева 410 и 320 °С, время выдержки 1 и 0,5 мин. Производительность линии 45 полотен в час. Линию обслуживают 4 рабочих. Для окраски оконных блоков и балконных дверей предназначена линия ДЛ38М. В камере струйного облива на поверхность изделий, навешенных на подвески, передвигающиеся по монорельсу, наносится краска или эмаль, подаваемая под давлением в виде фонтанов, избытки которой стекают в камере с парами растворителя по наклонному полу в сборник и после фильтрации поступают в камеру облива. На одну подвеску навешивают до шести створок или двух коробок размерами до 2000x1500 мм. Скорость подачи бесступенчато регулируется в пределах 0,6...2,4 м/мин.

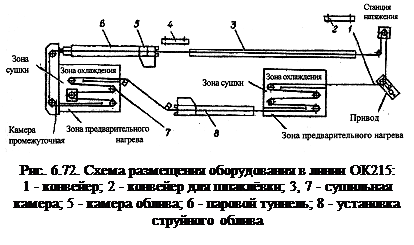

Линию OK2I5 (рис. 6.72) применяют тоже для отделки коробок и створок оконных блоков и балконных дверей ОК250С и ОК250Р – со спаренными и раздельными створками в следующей последовательности: шпатлёвка дефектных мест, сушка их и шлифование, нанесение первого слоя пентафталевых эмалей ПФ14 и ПФ15 метедом облива, выдержка в парах растворителей, сушка первего слоя покрытия, нанесение второго слоя покрытия, выдержка в парах, сушка и охлаждение изделий. Время сушки шпатлёваных мест 45 мин, покрытия – 60 мин при скорости конвейера 1,15 м/мин при 40...80°С. Расход эмалей 200...300, растворителей 100 г/м2. При 18 рабочих производительность 30 блоков/час.

Линию OK2I5 (рис. 6.72) применяют тоже для отделки коробок и створок оконных блоков и балконных дверей ОК250С и ОК250Р – со спаренными и раздельными створками в следующей последовательности: шпатлёвка дефектных мест, сушка их и шлифование, нанесение первого слоя пентафталевых эмалей ПФ14 и ПФ15 метедом облива, выдержка в парах растворителей, сушка первего слоя покрытия, нанесение второго слоя покрытия, выдержка в парах, сушка и охлаждение изделий. Время сушки шпатлёваных мест 45 мин, покрытия – 60 мин при скорости конвейера 1,15 м/мин при 40...80°С. Расход эмалей 200...300, растворителей 100 г/м2. При 18 рабочих производительность 30 блоков/час.

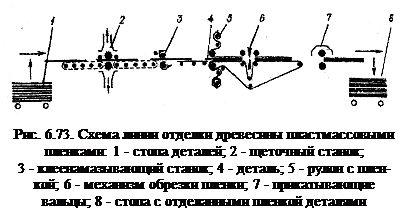

Линия отделки плоских (щитовых) деталей пластмассовыми плёнками: схематически показана на рис. 6.73. Используют прозрачные и пигментированные самоприклеивающиеся плёнки из поливинилхлорида (ПВХ). Их выпускают дублированными с бумагой, тканями, фольгой, готовым клеевым слоем. Линия работает следующим образом. Детали из стопы 1 подаются в щёточный станок 2 для удаления пыли с обеих поверхностей, на которые на клеенамазывающем станке 3 наносится клей. Затем детали поступают в машину для укладывания на поверхности пленки, отрезаемой механизмом 6. Подогреваемыми до 40...60 °С прикатывающими вальцами 7 плёнка приклеивается к детали. Отделанные плёнкой готовые детали укладываются в стопу 8.

Дефекты отделки и причины их возникновения следующие:

1) Воздушные пузыри на лаковой плёнке – большая вязкость лака, очень толстый его слой, форсирование сушки, вспенивание лака насосами;

2) Невысыхание лака – грунтовка или вещества клеточного состава древесины не отвечают лаку; не соблюдены пропорции компонентов лака;

3) Неровная плёнка, плохое разливание лака – большая его вязкость и скорость воздуха при сушке, быстрая сушка, сквозняки в помещении;

4) Кратеры и отверстия в лаковой плёнке – загрязнённая поверхность (остатки масел, жиров и грязи); Очень быстрое высушивание грунтовки;

5) Потёки – недостаточная вязкость лака; негоризонтальность этажерок;

6) Недостаточная адгезия – повышенная влажность нижнего слоя или воздуха в цехе, толстый слой лака, грунтовка не отвечает лаку;

7) Недостаточный блеск, серые и белые пятна – влажный шпон, чрезмерная влажность воздуха в цехе, недостаточно высушенная грунтовка;

8) Недостаточно твёрдое покрытие – несоблюдение пропорций компонентов лака при его смешивании, старый лак, очень низкая температура в цехе;

9) Прижоги плёнки – большое давление при шлифовании и полировании нитроцеллюлозных лаков.

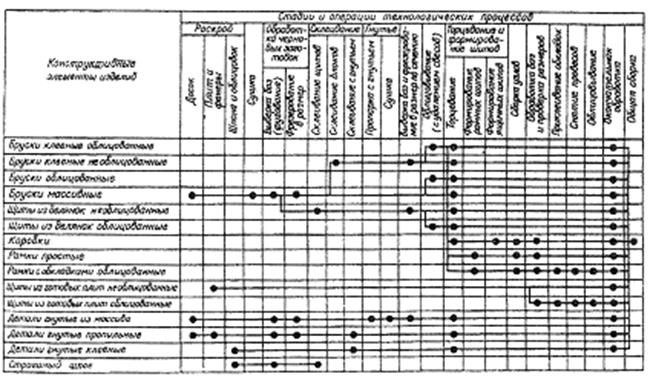

Таблица 6.4

Date: 2015-08-15; view: 1211; Нарушение авторских прав