Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Склеивание столярно-строительных изделий

|

|

Клеи применяемые в производстве столярно-строительных изделий приготовляют на основе термореактивных и термопластичных синтетических смол: карбамидоформальдегидных, резорциновых, алкилрезорциновых, фенольнорезорциновых, фенольноалкилрезорциновых, поливинилацетатных, каучуковых, эпоксидных и прочих. Клеи характеризуются вязкостью, жизнеспособностью и временем отвердения. Чем выше вязкость клея, тем хуже он смачивает поверхность материала. Рабочая и полная жизнеспособность клея характеризует время, с момента введения отвердителя до предела рабочейвязкости и перехода в твёрдое состояние. Время отверждения при нормальной температуре совпадает с полной жизнеспособностью клея (ГОСТ 20501-75) и составляет для разных марок от 1 ч (для ФР-100) до 10 ч (КФ- Ж). Срок хранения от 2 (КБ-3,СФЖ-3015) до 9 мес. (ФР-12). Содержание, свободного формальдегида до 1,5 % (СФЖ-3015), фенола до 5,5 % (ФРФ- 50); вязкость при 20 по ВЗ-1 от 8...30 (ФРФ-50) до 30...80 (КБФ-25-ВК). Сухой остаток от 50 (СФЖ3015) до 65..69(КФ-Ж).

Требования к склеиваемой древесине: по шероховатости (Rmmax) поверхностей (ГОСТ 7016-82) для наружных (просматриваемых) швов до 50 мкм, для невидимых швов до 200 мкм. На склеиваемых поверхностях не должно быть масляных пятен, пыли и других загрязнений. Влажность заготовок в мебельном производстве 8 ± 2 %, в столярно-строительных изделиях 10 ± 2%. Более низкая влажность усложняет процесс склеивания, требует большего количества клея. Повышенная влажность ухудшает смачивание и растекание клея на поверхности и тормозит процесс его отвердения; при повышенной влажности древесины применяют резорциновые клеи. Отрицательное влияние влажности усиливается при склеивании с высокочастотным нагревом, особенно на режиме работы генератора. От правильности выбора режима и его выполнения зависят качество склеивания и производительность.

Режимы склеивания регламентируют влажность и температуру воздуха в помещении; количество наносимого на единицу площади склеиваемой поверхности клея (0,15...0,5 кг/м3); температуру склеиваемой древесины; время выдержки (пропитку клеем) древесины до запрессовки (при холодном склеивании 0,8 ч, при горячем 2 ч); давление в процессе прессования; температуру склеивания (карбомидными клеями 120.. 130 °С); время выдержки в прессе (при холодном прессовании 1,5...3ч, при горячем 30...40 с); время выдержки после склеивания (в холодном прессе 4, в горячем 2 ч). Для обеспечения режимов склеивания в рабочем помещении температура воздуха должна быть не менее 18 °С, а относительная влажность не выше 65 %. Состояние воздуха в цехах контролируется психрометрами, а регулируется системой отопления и вентиляции или специальными кондиционерами. Способы нанесения клея: на шиповые соединения – окунанием, кистями, вальцами; на брусковые, листовые детали и на щиты – кистями, вальцами. Количество наносимого клея зависит от группы сложности склеиваемых поверхностей: от наименьшего количества 0.135 кг/м2 при склеивании пластей щитовых элементов до наибольшего 0,5 кг/м2 при склеивании поверхности торцовых шиповых соединений. Наибольшая прочность склеивания получается при толщине клеевой прослойки 0,1...0,3 мм. Горячий способ склеивания по сравнению с холодным обеспечивает более высокую производительность на меньших производственных площадях. Наиболее перспективным является непосредственный нагрев клеевого шва в зажатом состоянии с использованием ТВЧ. Нагрев через древесину в процессе запрессовки широко применяют для приклеивания тонких листовых материалов. Время выдержки древесины до запрессовки от момента нанесения клея при холодном способе склеивания карбомидными клеями не превышает 20 мин, при горячем до 2 ч. Сжатие должно произойти до схватывания клея равномерно по всей склеиваемой поверхности. Температура склеивания карбомидными клеями должна быть не ниже 120...130 °С. Выдержка в прессе при холодном склеивании 1.5...3 ч, при горячем в поле ТВЧ-30...40 сек.

Технологическая выдержка в стопе при холодном способе составляет СВ. 4 ч, при горячем 2 ч.

Производственный контроль качества зубчатых клеевых соединений (рис. 6.42) заключается в ежедневном отборе образцов непосредственно на участке склеивания заготовок по длине и испытаний образцов натурных размеров на статический изгиб. Составной частью технологического процесса является входной контроль материалов, операционный контроль и контроль качества готовой продукций.

Облицовывание производят для улучшения их внешнего вида и повышения прочности путём склеивания декоративными материалами: шпоном, плён-

ками, бумажно-слоистыми пластиками. В технологический процесс входят операции подготовки основы и облицовок и их приклеивание. Неровности и волнистость устраняют шпаклеванием и

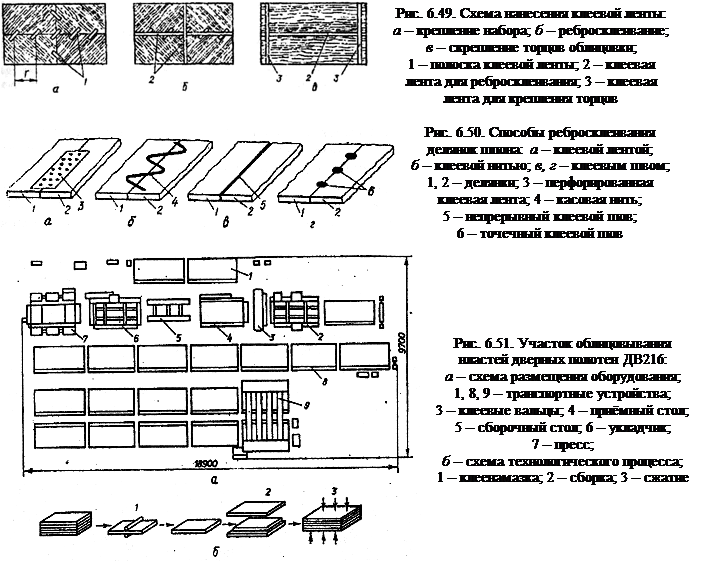

шлифованием. Влажность основы должна находиться в пределах 6...10 %. Для облицовок используют строганый (ГОСТ 2977-82*) и лущёный (ГОСТ 99-75*) шпон влажностью 8 ± 2 %. Облицовки подбирают до РМ-07-02 по назначению: для фасадных поверхностей, лицевых, нелицевых и невидимых. Строганый шпон сортируют по породам, назначению и ширине. Для раскроя шпона применяют бумагорезательную машину 2БР-136, гильотинные ножницы НГ-18 и НГ-30. Делянки шпона подбирают с учётом текстуры древесины в соответствии с проектом и соединяют кромками клеевой лентой (рис. 6.49), клеевой нитью или на клеевой шов (рис. 6.50). Пачки готовых облицовок хранят в сухом отапливаемом помещении с указанием на ярлыке породы, размера, даты укладки, влажности и даты её определения. Пласти дверных полотен облицовывают в одно- и многоэтапных гидравлических прессах на специализированных участках типа ДВ216 (рис. 6.51). Для приклеивания шпона и пластика применяют клеи на основе карбамидных смол со временем выдержки под давлением 6...8 ч при температуре 15...20 °С. Давление в прессе на дверное полотно 0,4..0,6 МПа, в стяжках 0,2 МПа. Производительность участка 20 полотен в час при обслуживании 5 рабочими. На специализированном участке ДВ218 облицовывают кромки дверных полотен шпоном или пластиком на клее-расплаве ТКР-4 на основе термопластических полимеров. Производительность участка 160 продольных кромок в час.

|

Дефекты склеивания и облицовывания: 1) недостаточная прочность склеивания (зависящая от качества клея, подготовки поверхностей и применяемых режимов); 2) пробитие клея на лицевую поверхность шпона (особенно при применении тонкого пористого шпона, жидких клеёв, их избытка на облицуемой поверхности, высоких давлений и низких температур при прессовании); 3) неровности на облицованной поверхности; 4) трещины в шпоне после высыхания облицованной поверхности (от недостаточно высушенного шпона до 6 ± 2 %); 5) местное или полное отставание шпона (от загрязнения основы жиром, недостаточной промазки её клеем, неправильной укладки пакета под прессом и неточной обработки основы по толщине, а также от набора пакета в горячих прокладках с преждевременной полимеризацией мочевиноформальдегидного клея и применения низковязкого клея с впитыванием его в древесину); 6) покоробленность облицованных щитов и деталей (от несимметричной калибровки основы из ДСтП, неодинакового нанесения клея на обе стороны, несоблюдения выдержек после прессования. Коробление проявляется чаще при применении карбамидных клеёв, образующих жёсткие клеевые соединения и менее заметно при применении поливинилацетатных клеёв).

Техника безопасности при склеивании и облицовывании. Токсичность синтетических смол определяется наличием в них в свободном состоянии вредных для здоровья человека веществ - фенола и формальдегида. Вдыхание воздуха с парами фенола вызывает раздражение дыхательных путей, расстройство пищеварения, заболевания кожи, головные боли и общую слабость. Цеха должны быть оборудованы обще-обменной приточной и вытяжной вентиляцией, а рабочие места - местной вытяжной вентиляцией, обеспечивающей допустимые нормы концентрации вредных веществ. К работе допускаются лица, прошедшие медицинский осмотр (не реже 1 раза в месяц) и инструктаж по технике безопасности, производственной санитарии и противопожарной технике.

Date: 2015-08-15; view: 719; Нарушение авторских прав