Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

В клетях стана

|

|

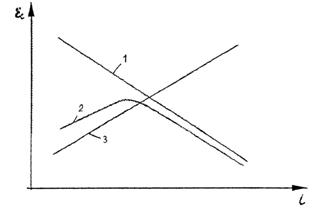

Распределение обжатий по клетям оказывает влияние на устойчивость процесса прокатки, качество готового листа и энергетические затраты при холодной прокатке. Существует несколько вариантов распределения обжатий (рис. 9.2).

При выборе убывающего варианта исходят из следующих соображений. По мере холодной прокатки сопротивление деформации стали и ее твердость возрастают. Поэтому наибольшие обжатия обеспечивают в первых проходах, когда металл еще достаточно мягок. Убывающий вариант обеспечивает наименьший разогрев полосы, что позволяет вести прокатку с большой скоростью. Однако он может быть применен в случае, если подкат имеет незначительную разнотолщинность и высокую плоскостность.

В варианте с максимальными обжатиями в средних проходах, незначительная деформация металла в первых клетях способствует некоторому уменьшению исходной разнотолщинности.

Возрастающий вариант обеспечивает эффективное выравнивание продольной разнотолщинности полосы, но приводит к значительному разогреву полосы на выходе из стана.

Рис.9.2. Варианты распределения обжатий по клетям:

1 — убывающий; 2 — с максимальными обжатиями в средних проходах; 3 — возрастающий;

εi — частные обжатия в клетях; i — номера клетей по ходу прокатки

Суммарные и частные обжатия, применяемые при холодной прокатке листовой стали на непрерывных станах с различным количеством клетей, приведены в табл. 9.1.

Таблица 9.1

Суммарные и частные обжатия при холодной прокатке

| Число клетей стана | Общее

суммарное

обжатие  , % , %

| Частные обжатия в клетях  , % , %

| |||||

| клеть | клеть | клеть | клеть | клеть | клеть | ||

| 50-80 | 10-35 | 25-45 | 25-45 | 20-25 | — | — | |

| 60-90 | 10-35 | 35-45 | 35-45 | 25-40 | 25-35 | — | |

| 80-95 | 25-35 | 25-35 | 25-35 | 25-35 | 25-35 | 25-35 |

При расчете режимов обжатий сначала выбираем один из вариантов распределения обжатий. Затем выбираем частные обжатия из интервалов, указанных в табл.1. По формуле (9.1) рассчитываем толщины полос перед клетями

(9.1)

(9.1)

где  — толщина полосы перед i-й клетью;

— толщина полосы перед i-й клетью;

— толщина полосы после i-й клети.

— толщина полосы после i-й клети.

Толщина исходной горячекатаной полосы, входящей в первую клеть, должна составлять 2-6 мм. Значение общего суммарного обжатия s должно находиться в интервале, указанном в табл. 9.1.

Максимальная скорость прокатки в последней клети четырехклетевого стана достигает 18-25, пятиклетевого — 25-30, шестиклетевого — 35-45 м/с. В других клетях непрерывного стана скорость прокатки рассчитывается по уравнению (8.3).

Пример 9.1: Расчет режима обжатий и скорости прокатки на пятиклетевом непрерывном стане 1200.

Расчет будем производить для полосы сечением 0,22x730 из стали 08кп.

Выбираем режим с максимальными обжатиями в средних проходах. Частные обжатия в клетях подбираем из табл. 9.1.

По формуле (9.1) рассчитываем толщину полосы перед клетями.

Толщина полосы перед 5-й клетью:

Перед 4-й клетью:

Перед 3-й клетью:

Перед 2-й клетью:

Толщина исходной горячекатаной травленой полосы перед 1-ой клетью:

Определяем общее суммарное относительное обжатие:

Определяем суммарное и частные абсолютные обжатия:

Принимаем скорость в последней клети V = 25 м/с. Тогда по уравнению (8.3):

Date: 2015-07-25; view: 1581; Нарушение авторских прав