Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Схема производства и характеристика технологических операций

|

|

В настоящее время имеется устойчивая тенденция к увеличению доли холоднокатаной листовой стали в общем выпуске листового проката. Это связано с тем, что холодной прокаткой можно получить продукцию с чистой поверхностью, имеющую высокую точность размеров и необходимое сочетание механических свойств.

Исходным продуктом для холодной прокатки листовой стали являются горячекатаные полосы толщиной 2-6 мм, поступающие с широкополосовых станов горячей прокатки.

Готовой продукцией цехов холодной прокатки являются:

— горячекатаная полосовая и листовая сталь, с поверхности которой удалена окалина;

— горячекатаная термически обработанная полосовая и листовая сталь, с поверхности которой удалена окалина;

— холоднокатаная конструкционная углеродистая и низколегированная сталь толщиной 0,4-3 мм в рулонах и листах;

— жесть (тонкая листовая сталь толщиной 0,08-0,35 мм, предназначенная, главным образом, для изготовления штампованных изделий, например, консервных банок, крышек к стеклянной таре);

— оцинкованная холоднокатаная сталь;

— холоднокатаная электротехническая (трансформаторная и динамная) сталь;

— холоднокатаная нержавеющая сталь.

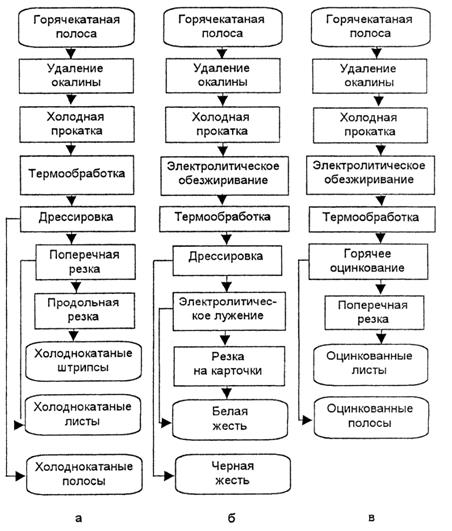

Схемы технологического процесса производства холоднокатаной стали (рис.9.1) включают следующие операции:

1. Удаление окалины с поверхности горячекатаных полос, чтобы она не вдавливалась при холодной прокатке в металл и валки. Наибольшее распространение для очистки металлопроката получил химический способ (травление в растворе соляной или серной кислоты). Для обеспечения непрерывности движения полосы через кислотные ванны задний конец предыдущего рулона сваривают стыкосварочной машиной с передним концом последующего. При этом увеличивается масса рулона, что значительно повышает производительность станов холодной прокатки.

2. Холодная прокатка осуществляется при температуре металла не более, чем 150-200° С. В современных цехах процесс осуществляется, как правило, рулонным способом, при котором металл прокатывают в виде длинных полос, сматываемых в рулоны. Около 90% холоднокатаной листовой стали прокатывают на непрерывных станах, у которых все клети расположены последовательно, в каждой клети осуществляется один проход, и раскат одновременно находится в нескольких клетях.

Для получения конструкционной листовой стали толщиной 0,4- 2,5 мм, шириной 1500-2350 мм, в рулонах массой 20-60 т применяют четырех- или пятиклетевые непрерывные станы производительностью 1-1,7 млн.т/год.

Для получения жести применяют пяти- или шестиклетевые станы. Производительность таких станов достигает 750 тыс. т в год.

Холодная прокатка ведется с применением технологических смазок, которые подаются на поверхность валков и полосы. Смазка снижает коэффициент трения, благодаря чему уменьшаются сопротивление деформации и давление металла на валки. В качестве смазочных материалов применяют эмульсии, состоящие из подогретой воды (95-97%), кальцинированной соды и масла. При прокатке конструкционного листа используют эмульсии на основе минеральных масел, а при получении жести — дорогие, но более эффективные эмульсии с растительными маслами (например, пальмовым маслом).

3. Электролитическое обезжиривание и очистка предназначены для удаления с поверхности стальной холоднокатаной полосы остатков технологической смазки, применяемой на станах холодной прокатки. Сгорая и разлагаясь в очаге деформации, технологическая смазка оставляет на поверхности проката жировую пленку с наличием вкатанного сажистого углерода. Нанесение покрытий невозможно без предварительной механической очистки полосы щетками и химического обезжиривания

Рис.9.1. Схемы технологического процесса производства

холоднокатаной листовой стали:

а — конструкционной стали; б — жести; в — оцинкованной стали

.

4. Термическая обработка (рекристаллизационный отжиг при 720-750° С) производится для достижения требуемых механических свойств холоднокатаной углеродистой листовой стали. Отжиг осуществляется в колпаковых печах или на непрерывных агрегатах с протяжными печами.

5. Дрессировка представляет собой холодную прокатку отожженного металла с обжатием 0,5-3% (в отдельных случаях до 5%). Дрессированные листы приобретают блестящую полированную поверхность. Кроме того, происходит поверхностное упрочнение (наклеп) металла. Это необходимо для стали, применяемой для изготовления штампованных изделий, так как при холодной штамповке листов, имеющих недостаточно жесткий поверхностный слой, могут появиться дефекты поверхности (следы от пересечения плоскостей сдвигов с внешней поверхностью листа).

Дрессировку осуществляют на одно- или двухклетевых станах.

6. Резка полосы, смотанной в рулоны, производится на агрегатах следующих видов:

— агрегаты поперечной резки, предназначенные для разрезки полос на листы мерной длины и выдающие продукцию в виде листов, уложенных в пакеты;

— агрегаты продольной резки, предназначенные для разрезки полос на более узкие ленты и выдающие продукцию в рулонах;

— комбинированные агрегаты резки, выполняющие в зависимости от потребности функции агрегатов поперечной или продольной резки.

Масса исходных рулонов, подаваемых на агрегаты резки, достигает 40 т и более; скорость перемещения полосы в процессе резки 1-7 м/с.

7. Нанесение покрытия на поверхность листового проката является эффективным методом защиты металла от коррозии. Большую долю в производстве проката с покрытиями занимает белая (луженая) жесть, широко применяющаяся для изготовления консервной тары и в ряде других отраслей промышленности для упаковки красок, масел и другой продукции, а также в радиоэлектронике и приборостроении.

Оловянные покрытия на жесть могут быть нанесены двумя способами:

— горячим лужением, при котором металл пропускается через ванны с расплавленным оловом;

— электролитическим лужением, когда слой олова осаждается на поверхность жести в сернокислой, щелочной или галогенной ванне.

Скорость движения металла при электролитическом лужении достигает 8-10 м/с, а при горячем — 0,5 м/с. Высокая производительность агрегатов и малый расход олова при электролитическом нанесении покрытий обусловили широкое распространение этого способа.

Новым материалом, успешно заменяющим белую жесть, является хромированная лакированная жесть. Хромирование производится электролитическим способом, лакирование — в электролитическом поле высокого напряжения, сушка лакового покрытия — индукционным нагревом. Новая жесть обладает высокой коррозионной стойкостью и не требует больших затрат на изготовление.

Конструкционную листовую сталь покрывают цинком или алюминием, что повышает срок службы листов в десятки раз. Горячим цинкованием (опусканием листов в расплавленный цинк, имеющий температуру 450-500° С) получают толщину покрытия 10-40 мкм.

В последнее время расширяется производство листов с неметаллическими покрытиями (пластмассы и лаки), которые наносятся на поверхность проката в виде пленок или порошков с помощью вращающихся валков и электрических полей высокого напряжения.

Схемы производства нержавеющей и электротехнической сталей имеют более сложный вид и могут включать многократную термообработку различных видов (закалка, обезуглероживающий отжиг, высокотемпературный отжиг и т.п.), полировку, шлифование и т.д.

Date: 2015-07-25; view: 1365; Нарушение авторских прав