Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Определение режима термообработки

|

|

Выбор оптимального режима термообработки важен в двух отношениях. Во-первых, такой режим в полной мере обеспечивает заданный фазовый состав, во-вторых, получение ситалла с заданными свойствами потребует минимального времени.

Значение точного управление фазовым составом объяснять не приходится. Если бы это удавалось делать совершенно надежно в качественном и количественном отношении, то многие свойства такого нового ситалла можно было бы просто рассчитывать.

Особое значение имеет задача нахождения минимального времени, необходимого для превращения стекла в ситалл. Эта задача прямо связана с масштабами производства и с его экономичностью. Чем меньше цикл термообработки, тем больше количество изделий будет выпущено за одно и то же время.

Чтобы получить возможность подойти к решению указанной задачи, нужно уметь подсчитать количество центров кристаллизации, образующихся единицу времени при разных температурах, и определить скорость роста кристаллов в зависимости от температуры. Поскольку для ситаллизирующихся стекол мы этого пока делать не умеем, мы не знаем ни формы кривых ЧЦК и ЛСК, ни их взаимного расположения.

Если эти кривые для данного конкретного стекла имеют очень крутой ход, то ошибка в определении максимума температуры ЧЦК и ЛСК даже на десятки градусов может значительно изменить длительность термообработки, необходимую для полной кристаллизации стекла. Поэтому не исключено, что, используя приближенные методы нахождения температурно-временных условий кристаллизации, мы тратим на термообработку часы, не зная того, как найти температуру, при которой на это потребовалось бы минуты.

Какие косвенные методы определения режима термообработки имеются в нашем распоряжении?

В процессе кристаллизации в большей или меньшей степени меняются все свойства материала, следовательно, фиксируя изменения этих свойств, можно составить приближенное представление о полноте протекающего процесса.

В качестве свойств – индикаторов процесса кристаллизации используются плотность, прочность, тепловое расширение, электрические свойства, вязкость и другие. Параллельно проводится исследование структуры и фазового состава ситаллов.

Методы, с помощью которых фиксируется изменение структуры и свойств, весьма разнообразны и их число продолжает расти. К наиболее часто применяемым методам относятся: рентгеновский, электронномикроскопический, дифференциально-термический, вискозиметрический, дилатометрический, различные оптические и др.

Когда приступают к определению режима термообработки стекла, свойства этого стекла уже известны, так как их устанавливают заранее. Обычно тщательно определяют те свойства стекла, за изменениями которых намечается проследить в процессе кристаллизации [3].

При выборе режима термообработки необходимо учитывать, что первая ступень ее находится вблизи температуры размягчения стекла. Так температура первой ступени соответствует верхней температуре отжига стекла.

Вторая ступень термообработки лежит в области более высоких температур, в интервале кристаллизации стекла.

В связи с этим для приближенного определения температурных областей различных этапов кристаллизации в качестве ориентированной пробы применяется термообработка нагретой градиентной печи стеклянной палочки или кусочков стекла весом около 1 грамма, помещенных в керамическую лодочку.

При обработке в интервале 400-1200 градусов в течение 2-3 часов по длине палочки или лодочки происходит изменение внешнего вида стекла, по которому удается составить представление о процессах, протекающих в стекле при данных температурных условиях.

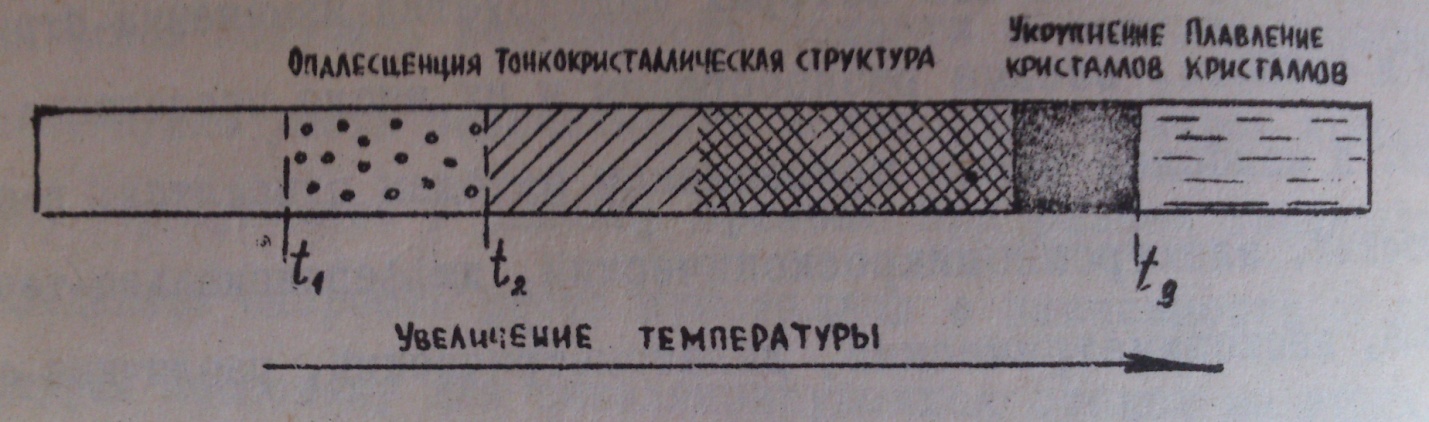

На рисунке 3.1 показана схема структурных изменений в стекле, термообработанном в градиентной печи.

Рисунок 3.1 – Схема структурных изменений в стекле, термообработанном в градиентной печи

Температурный интервал  , в котором появляется опалесценция, отвечает температурному состоянию заведомо выше температурного состояния первой ступени, так как на этом отрезке температур уже прошел рост центров кристаллизации до частиц видимых размеров.

, в котором появляется опалесценция, отвечает температурному состоянию заведомо выше температурного состояния первой ступени, так как на этом отрезке температур уже прошел рост центров кристаллизации до частиц видимых размеров.

Исключение составляют некоторые составы, склонные к микроликвации с образованием сравнительно крупных областей.

В температурном интервале  наблюдается вначале тонкокристаллическая, затем более укрупненная структура. При температуру

наблюдается вначале тонкокристаллическая, затем более укрупненная структура. При температуру  происходит плавление кристаллов с появлением жидкой фазы. Таким, образом на основании этой пробы можно заключить, что температура первой ступени находиться ниже температуры

происходит плавление кристаллов с появлением жидкой фазы. Таким, образом на основании этой пробы можно заключить, что температура первой ступени находиться ниже температуры  , а температура второй ступени – где-то в середине интервала

, а температура второй ступени – где-то в середине интервала  . Температура

. Температура  , приблизительно температуре плавления ситалла из исследуемого стекла.

, приблизительно температуре плавления ситалла из исследуемого стекла.

По градиентной пробе можно также установить рентгеновским анализом фазовый состав, соответствующий непосредственно той или иной температуре.

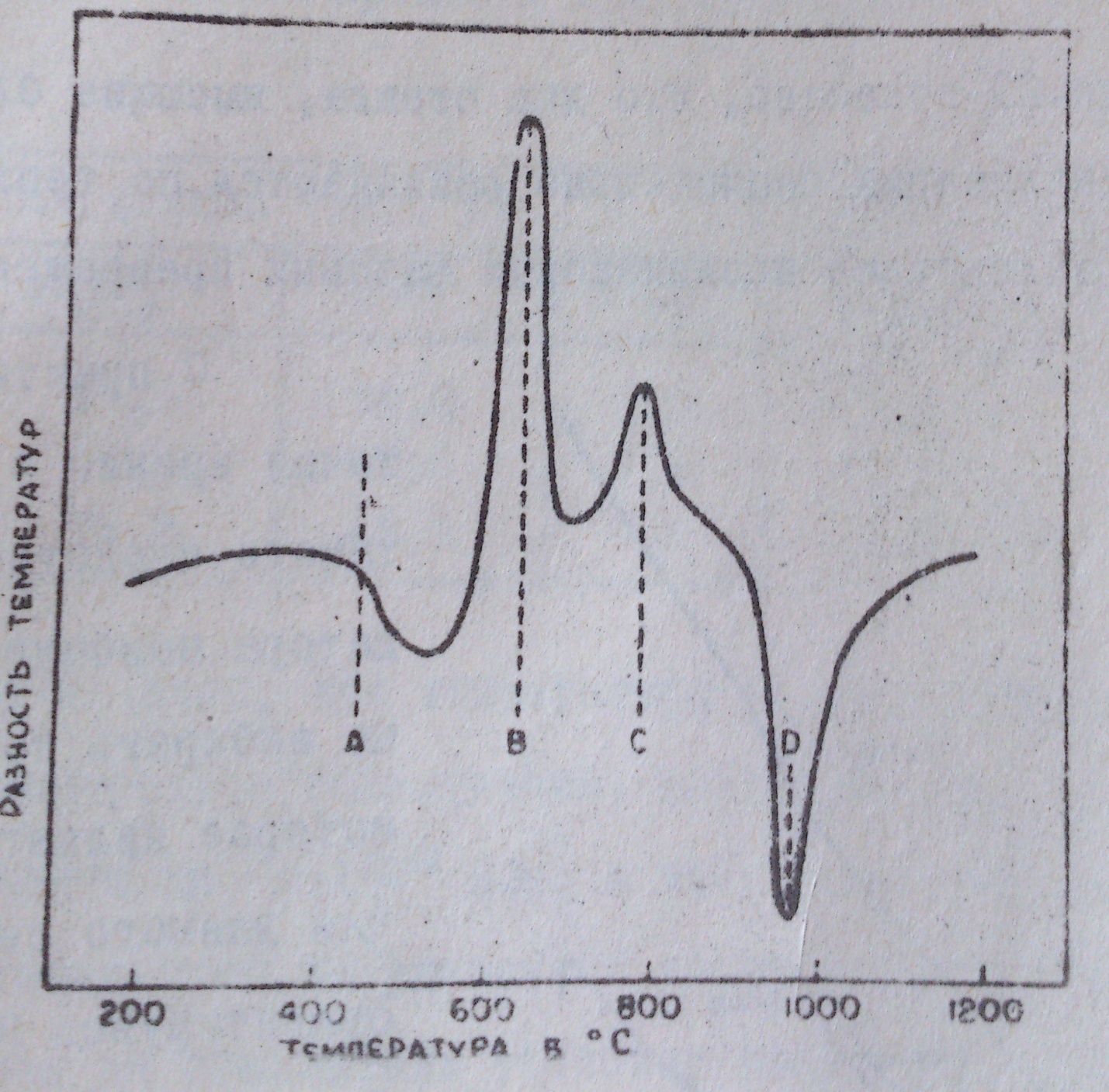

Методом дифференциально-термического анализа можно сравнительно точно определить температуры образования кристаллов разных фаз по экзотермическим пикам.

На рисунке 3.2 показана кривая ДТА для случая образования двухфазовой системы. Эндотермический эффект соответствует температуре размягчения стекла.

А – верхняя температура отжига

В, С – экзотермический эффект кристаллизации

Д – эндотермический эффект плавления

Рисунок 3.2 –Кривые дифференциального термического анализа кристаллизующегося стекла

Однако ни градиентный метод, ни метод ДТА не дает ответа на вопрос о том, какова температура первой ступени термообработки.

Эту температуру приходиться находить по далеко несовершенному методу подбора условий, при которых получают максимальные значения таких свойств, как плотность, прочность, тепловое расширение и другие.

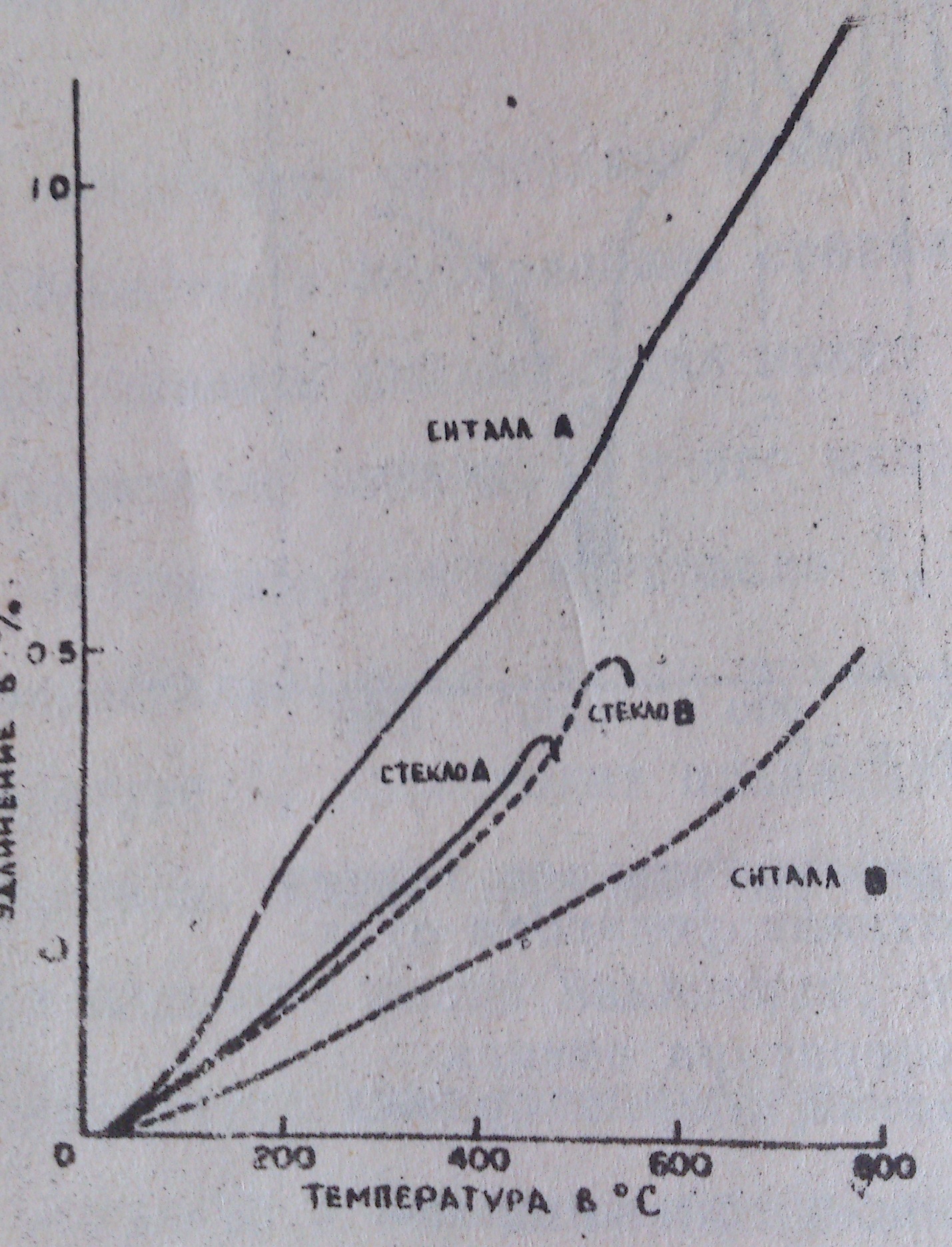

Коэффициент теплового расширения является весьма чувствительным индикатором изменений фазового состава при кристаллизации.

На рисунке 3.3 показано, что два стекла, имеющий близкий  , после кристаллизации значительно различаются по тепловому расширению вследствие неодинаковых фазовых превращений.

, после кристаллизации значительно различаются по тепловому расширению вследствие неодинаковых фазовых превращений.

Рисунок 3.3 – Кривые термического расширения ситаллов и исходных стекол

С практической точки зрения в качестве такого свойства – индикатора наиболее правильно выбирать то свойство, которое является главным для данного ситалла и, ориентируясь на коротое, был выбран состав стекла. Так, для получения высокопрочных ситаллов следует изменять прочность в зависимости от режима термообработки, для термостойких – коэффициент термического расширения.

Нередко в качестве индикатора кристаллизации измеряется плотность стекла, величина которой при превращении его в ситалл, как правило, растет тем в большей степени, чем выше степень закристаллизованности стекла. Однако это не всегда удобно, так как существуют кристаллические фазы, плотность которых близка или даже ниже плотности исходного стекла. В этом случае плотность ситаллов, мало отличается от стекла, и изменение ее не дает каких-либо сведений о протекании процесса кристаллизации.

Исходя из этого, что температура первой ступени находится вблизи температуры размягчения, обследуют температурную область, лежащую на 50-150 градусов выше и ниже этой температур, располагая точки проб указанной шкале через 30-50 градусов.

Принимая за показатель тепловое расширение, плотность, прочность либо какое-то другое свойство или комплекс, задаются определенной выдержкой для первой ступени, а также температурой и выдержкой второй ступени. Температуру второй ступени выбирают по температуре определенного экзотермического эффекта, по данным ДТА, а время выдержки на первой и второй ступени выбирают произвольно, обычно 2-3 часа.

Таким образом, переменной величиной является только температура первой степени. После того как находят такую оптимальную температуру, при которой получают, например, максимум прочности, она принимается за температуру первой ступени.

На втором этапе установления режима термообработки меняют только время выдержи на первой ступени в приделах 0,25-3,0 часа или более. За оптимальное приминают время, при котором получен наилучший результат.

На третьем этапе меняется только температура второй ступени в пределах температур кристаллизации, полученных по градиентному методу или по методу ДТА. Последним устанавливается время выдержки на второй ступени.

В результате получают режим термической обработки, который обеспечивает относительно высокую степень кристаллизации стекла и соответствующие свойства стекла.

Такой метод подбора условий термообработки позволяет получить весьма приблизительный режим, поэтому исследователи в разных странах ищут новые методы более правильного определения указанного режима. При этом для фиксации структурных изменений, происходящих в стекле в области низких температур, соответствующих первой ступени термообработки, используются такие тонкие методы исследования, как оптические, методы электронного парамагнитного и ядерного магнитного резонанса и другие.

В последние годы за рубежом и в нашей стране все большее распространение получают статистические методы оптимизации химических процессов. Эти методы являются весьма перспективными, позволяя при минимальном количестве эксперимента получить результат, наиболее близкий и оптимуму. Они вполне могут быть использованы и при синтезе ситаллов, как для выбора оптимальных составов и каталитических добавок, так и для определения наиболее пригодных режимов термообработки.

При термообработке стекла очень важно вести процесс таким образом, чтобы исключить возможность деформации изделия.

Оптимальные температуры и длительность термообработки на первой ступени, а также скорость повышения температуры до второй ступени термообработки, необходимые для кристаллизации стекол без их деформации, могут быть приближенно определены разаработанным методом изовязкостной деформации.

Принцип состоит в следующем. Термообработка стекла, в результате которой происходит его кристаллизация, вызывает повышение кажущейся вязкости изделия, что может повлечь за собой торможение процесса, если с достаточной скоростью не повышать температуру.

Изовязкостный режим кристаллизации – это режим, проводимый при постоянной вязкости, которая должна быть выбрана в зависимости от формы и веса изделия таким образом, чтобы не создавать опасности его деформации и в то же время обеспечить максимально возможную скорость кристаллизации. Таким образом, изовязкостный режим предполагает проведение кристаллизации при возможно оптимальных условиях, в наиболее короткие сроки.

Для осуществления изовязкостного режима используется специально сконструированное устройство, в печи которого температура колеблется возле температуры деформации изделия. Регулировка температуры достигается автоматическим выключением печи при незначительной деформации образца и автоматическим включением ее после небольшого снижения температуры.

Таким образом, температура может повышать только при условии нарастания кристаллической фазы в образце. В связи с этим она будет удерживаться на определенном уровне до тех пор, пока в стекле не образуется достаточного количества центров для обеспечения дальнейшей кристаллизации. Таким способом может быть приближенно определена температура и длительность первой ступени термообработки. Скорость повышения температуры после первой ступени связана с интенсивностью увеличения количества кристаллической фазы.

Кривая зависимости температуры от времени протекания процесса представляет собой изовязкостную кривую кристаллизации. По ней может быть осуществлен наиболее быстрый режим термообработки без деформации.

Указанный метод может служить также для относительной оценки кристаллизационных свойств стекол. Чем меньше длительность выдержи первой ступени и общее время изовязкостной кристаллизации, тем выше кристаллизации, тем выше кристаллизационные свойства стекла.

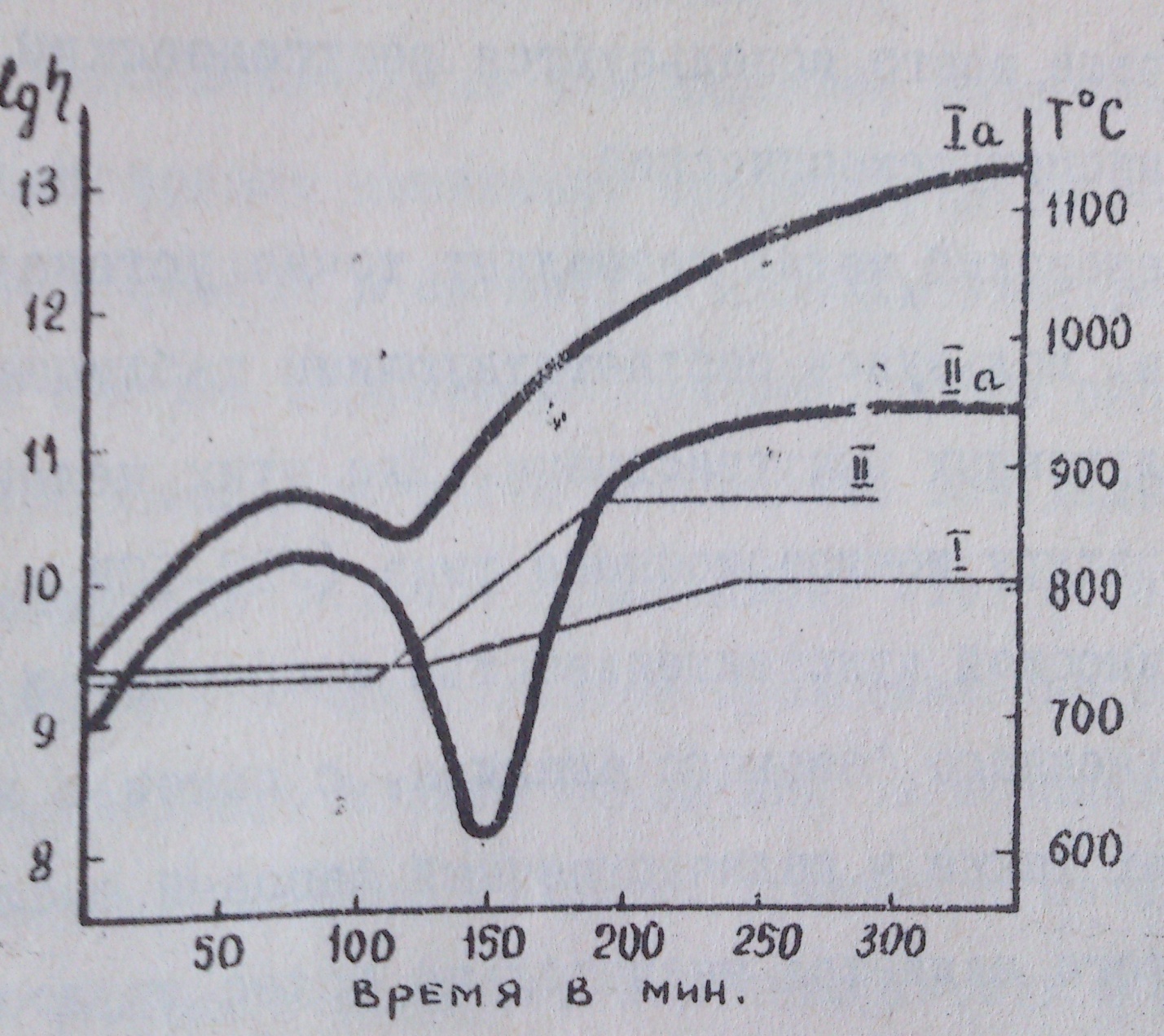

Другой способ оптимальных режимов в кристаллизации без деформации основан на изменении вязкости стекол в процессе их термообработки в интервале  пуаз.

пуаз.

Эксперимент осуществляется следующем образом. После предварительного ориентированного выбора режима термообработки, осуществленного одним из описанных выше методов, проводится термообработка образцов стекла по нескольким наиболее пригодным режимам, в процессе которой изменяется вязкость стекла. Получаемые в этом случае кривые приведены на рисунке 3.4. Из них видно, что каждому режиму термообработки соответствует своя кривая изменения вязкости.

Date: 2015-07-24; view: 1248; Нарушение авторских прав