Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Синтез стекол

|

|

2.1.1.Приготовление шихты

Сырьевые материалы очищают, измельчают до определенного зернового состава,взвешивают в необходимых пропорциях и тщательно смешивают. Основной технологический показатель шихты –это однородность состава. От точности и качества подготовки сырья зависит качество стекломассы. Любое нарушение однородности шихты, приведет к дефектам. Следовательно снизит выход годных деталей.

На качество шихты влияют следующие факторы:

1)Химический состав компонентов, которые определяют электро-физические свойства стекла и должен отвечать требованиям по количеству основного компонента и примесей.

2)Дисперсность- размер зерен сырьевых материалов. Зерно должно быть определенного размера, т.к. это определяет равномерность их растворение и склонность шихты к расслоению.

3)Влажность шихты- благоприятно влияет на ее однородность за счет устранения пыли и транспортировки в печь.

Влажная шихта повышает реакционную способность кварцевых зерен(4-7%). Особенно хорошо, если шихту увлажняют ПАВ-ми. Расстояние и пылеобразования шихты очень хорошо устраняется брикетированием и гранулированием шихты. После составления смешивания шихты перед ее загрузкой в печь предпринимают дополнительные меры для сохранения однородности, устранения пыли и для уплотнения компонентов. Тонкое измельчение компонентов перед уплотнением повышает реакционную способность, плотность шихты и однородность ее смешивания.

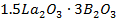

2.1.2.Расчет шихты

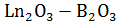

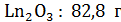

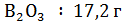

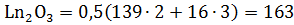

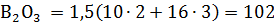

Соединение

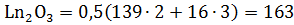

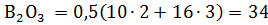

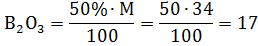

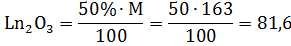

1)Расчет молекулярной массы:

2) Находим массовые части:

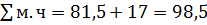

3)Находим сумму массовых частиц

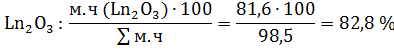

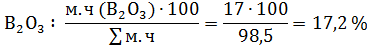

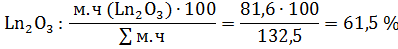

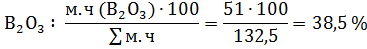

4) Находим массовые проценты:

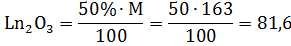

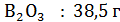

5) Расчет шихты на 100 грамм:

Соединение

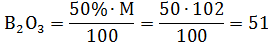

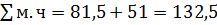

1)Расчет молекулярной массы

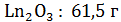

2) Находим массовые части:

3)Находим сумму массовых частиц

4) Находим массовые проценты:

5)Расчет шихты на 100 грамм:

2.1.3.Синтез химических соединений

Стекла получали из предварительно синтезированных при температуре1000–1200°С соединений, образующихся в системе  –

–  :La

:La  , Ln

, Ln  и

и  . Синтез проводили в корундовых тиглях в силитовой печи при температурах 1250–1500°С на воздухе в течение 1–2 час. Синтез стекол, легированных церием во избежание окисления Се3+ до Се4+, проводили в восстановительных условиях атмосферы СО. Во всех случаях после синтеза расплавы отливали в форму из стеклоуглерода, нагретую до 200–250°С. Толщина образцов составляла 7–8 мм. По результатам микрорентгеноспектрального анализа стекла содержали 1.0–2.0 масс.% оксида алюминия (в зависимости от температуры и времени синтеза). Контрольные эксперименты по синтезу стекол в платиновых тиглях показали, что присутствие

. Синтез проводили в корундовых тиглях в силитовой печи при температурах 1250–1500°С на воздухе в течение 1–2 час. Синтез стекол, легированных церием во избежание окисления Се3+ до Се4+, проводили в восстановительных условиях атмосферы СО. Во всех случаях после синтеза расплавы отливали в форму из стеклоуглерода, нагретую до 200–250°С. Толщина образцов составляла 7–8 мм. По результатам микрорентгеноспектрального анализа стекла содержали 1.0–2.0 масс.% оксида алюминия (в зависимости от температуры и времени синтеза). Контрольные эксперименты по синтезу стекол в платиновых тиглях показали, что присутствие  в таких концентрациях не оказывает существенного влияния на стеклообразование.

в таких концентрациях не оказывает существенного влияния на стеклообразование.

После синтеза проводился предварительный отжиг при температурах ниже Tg в течение 6 час, и термообработка при температурах в интервале Tg – (Tg+250°С). В таблице 1 приведены характеристические температуры стекол до и после отжига, измеренные методом дифференциально-термического анализа (ДТА) и дилатометрическим методом. Результаты измерений совпадали с точностью до 2°С. Как следует из таблицы 1, предварительный отжиг ведет во всех случаях к существенному увеличению температур стеклования и кристаллизации, что указывает на значительную структурную релаксацию при низкотемпературном отжиге в стеклах на основе боратов РЗЭ.

Зависимость температуры от времени можно посмотреть на рисунке 2.1.

Таблица 2.1- Характеристические температуры некоторых стекол

| Состав | Температура стекловарения, С | Температура кристаллизации, С | Устойчивость, С | |||

После литья

После литья

|  После отжига

После отжига

|  После литья

После литья

|  После отжига при

После отжига при

|  После литья

После литья

|  После отжига при После отжига при

| |

| ||||||

| ||||||

| ||||||

|

Необходимо также отметить увеличение как температур стеклования, так и температур кристаллизации с ростом концентрации РЗЭ.

T

| 2 ч |

| 6 ч |

Рисунок 2.1- График ситаллизации

Date: 2015-07-24; view: 431; Нарушение авторских прав