Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Изготовление эвольвентных профилей. Получение наглядного представления о процессе нарезания эвольвентных зубьев колёс методом обкатки (огибания)

|

|

ЗУБЬЕВ МЕТОДОМ ОБКАТКИ

И СИНТЕЗ ЗУБЧАТОГО ЦИЛИНДРИЧЕСКОГО

ЗАЦЕПЛЕНИЯ

Цель работы

Получение наглядного представления о процессе нарезания эвольвентных зубьев колёс методом обкатки (огибания), о подрезании зубьев ивлияния сдвига зуборезного инструмента на размеры зубьев, определение основных размеров колёс и зубчатой передачи.

Основные понятия и определения

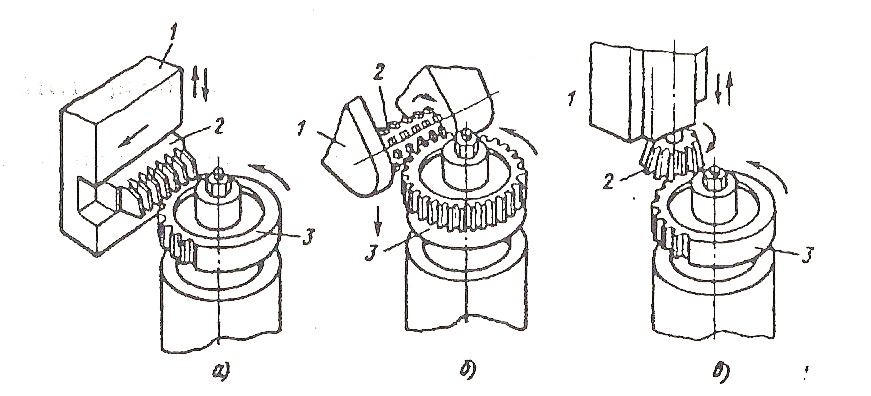

Методом обкатки зубчатые колёса нарезаются инструментальными рейками (гребёнками), червячными фрезами, долбяками на зубострогательных, зубофрезерных и зубодолбёжных станках (рис. 2.1).

Рис.2.1. Схемы нарезания зубьев инструментальной рейкой (а),

червячной фрезой (б) и долбяком (в).

При изготовлении зубчатых колёс способом огибания заготовке и режущему инструменту сообщают относительное движение, которое воспроизводит процесс зацепления. На зубострогательном станке суппорт 1 и инструментальная рейка 2 совершают возвратно - поступательное движение в вертикальной плоскости, параллельно оси заготовки. При движении сверху вниз происходит процесс резания. Обратный ход - холостой. За время холостого хода рейка получает перемещение Δ z в горизонтальном направлении, а заготовка 3 поворачивается на угол Δφ. Эти движения связаны соотношением:

Δz = rΔφ, (2.1.)

где r - делительный радиус.

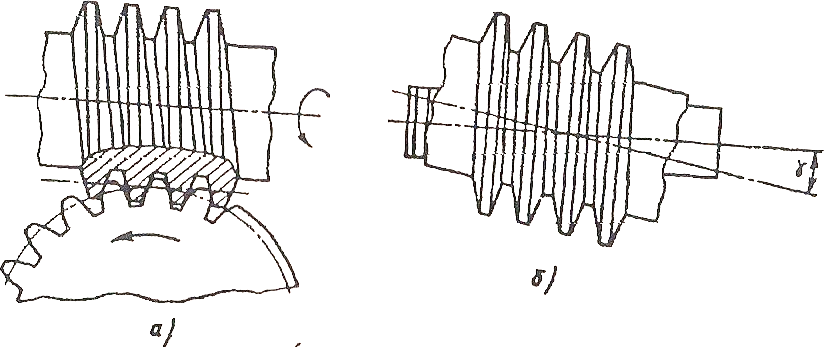

Более производительными являются зубофрезерные станки, в которых используется червячная фреза (рис. 2.2). Её профиль можно получить перемещением рейки по винтовой линии с некоторым постоянным углом подъёма γ. Если рассечь червячную фрезу плоскостью, проходящей через её ось, в сечении получим рейку. В процессе нарезания зубьев фреза совершает непрерывное вращательное движение и одновременно движется параллельно оси колеса.

Рис. 2.2. Схемы расположения червячной фрезы и заготовки:

а - в плоскости, перпендикулярной к оси нарезаемого колеса;

б - в плоскости расположения оси червячной фрезы и нарезаемого колеса.

Способ огибания является высокопроизводительным. Кроме того, он позволяет теоретически точно изготовлять одним инструментом как прямозубые, так и косозубые колёса одного и того же модуля с разными числами зубьев и различными смещениями.

Процесс изготовления зубчатого колеса способом огибания можно рассматривать как зацепление исходного производящего контура (ИПК) инструмента с заготовкой. Для гребёнки и червячной фрезы ИПК имеет форму зубчатой рейки. Зацепление инструментальной рейки и нарезаемого колеса называют станочным (рис. 2.3.). ИПК согласно ГОСТ 13755-81 имеет стандартные параметры: α = 20°; h*a = 1; с* = 0,25. Модуль т регламентируется ГОСТ 9563-60.; ha = ha*m, с = с*т.

Делительная прямая, по которой толщина зуба рейки равна ширине впадины и составляет половину шага зубьев ИПК (s0 = e0 = πт/2), различным образом может располагаться по отношению к делительной окружности нарезаемого колеса.

| Рис. 2.3. Станочное зацепление |

Если при нарезании зубьев рейка установлена так, что делительная прямая касается делительной окружности колеса, то толщина зуба по дуге делительной окружности будет равна

ширине впадины, т.е. s=е = 0,5πт

Зубчатые колёса с такими параметрами, получаемые любым методом нарезания, называют нулевыми.

Если делительную прямую инструментальной рейки отодвинуть от делительной окружности колеса в направлении от центра заготовки, то прямой, перекатываемой по делительной окружности без скольжения, является та прямая инструмента, по которой ширина впадин рейки больше толщины зуба (станочно-начальная прямая).

Нарезаемое колесо в этом случае получается положительным, толщина зуба по делительной окружности у этого колеса

s > тπ/2

Расстояние между делительной и станочно - начальной прямой в этом случае называется положительным смещением производящего исходного контура и выражается в долях модуля хm, где х - коэффициент смещения.

Если делительная прямая придвинута к центру колеса так, что пересекает делительную окружность, то у колеса толщина зуба по делительной окружности получается меньше ширины впадины, т.е.

s ˂ тπ/2

В этом случае колесо будет отрицательным, а расстояние между делительной и станочно - начальной прямыми называется отрицательным смещением.

При проектировании зубчатых колёс коэффициент смещения исходного контура должен удовлетворять ограничениям

xmin ˂x˂ xmax

где xmin=(zmin-z)/zmin минимальный коэффициент смещения, определённый из условия отсутствия подрезания; хтах – максимальный коэффициент смещения, определённый из условия отсутствия заострения

sa > 0,25т — для кинематических передач

sa>0,4m - для силовых передач

Коэффициенты смещения х1 и х2 влияют не только на геометрические параметры зубчатой передачи, но и на её качественные показатели:

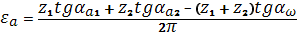

• Коэффициент торцового перекрытия, учитывающий непрерывность и плавность зацепления

Коэффициент перекрытия показывает, какое количество пар зубьев находится одновременно в зацеплении. (Например, ε α =1,3. Это значит, что 30% времени в зацеплении находится 2 пары зубьев, а 70% - одна пара зубьев).

Из схемы зацепления коэффициент перекрытия можно определить:

где B1B2 - длина активной линии зацепления, рь -шаг по основной окружности.

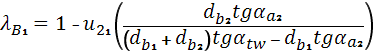

• Коэффициент скольжения, учитывающий влияние кинематических и геометрических параметров зацепления на скольжение профилей зубьев и в конечном итоге на их износ,

λB1, λB2 - максимальные абсолютные значения

коэффициентов скольжения);

• Коэффициент удельного давления в полюсе зацепления, учитывающий влияние радиусов кривизны профилей на контактные напряжения, которые возникают на площадке контакта зубьев.

3. Описание прибора:

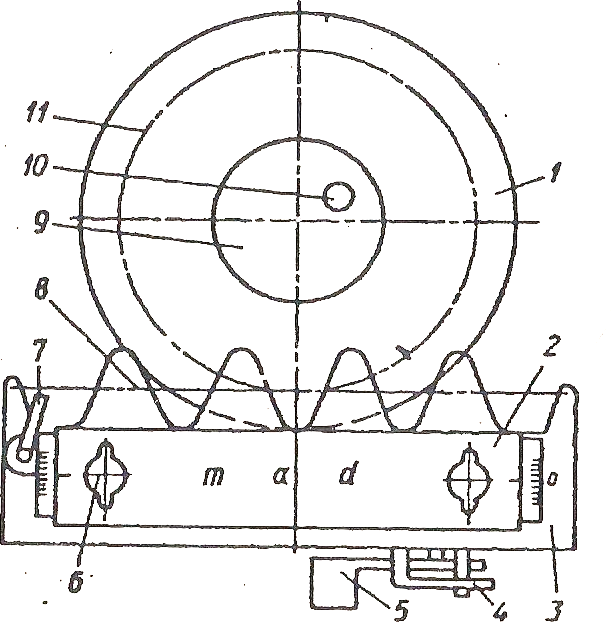

Процесс изготовления зубчатого колеса позволяет моделировать лабораторная установка ТММ42 (рис.2.4). На этой установке диск 1 имитирует заготовку, рейка 2 - исходный производящий контур режущего инструмента. В процессе движения рейка 2 огибает диск 1, как ИПК заготовку. При перемещении Δz рейки диск поворачивается на угол Δφ= Δz/r. При последовательном обведении зубьев рейки карандашом можно получить на диске профили зубьев, которые моделируют в масштабе 1:1 зубья колеса, изготовляемого на станке.

Рейку 2 можно смещать относительно диска 1 в радиальном направлении. Положение рейки фиксируется с помощью линейной шкалы. Профили зубьев, полученные при разных смещениях хт, дают возможность оценить влияние смещения на форму зуба.

Особенностью приборов является то, что на любом из них получается колесо с z<17, т.е. при нарезании нулевого колеса будет проходить подрезание ножки зуба.

Рис.2.4. Лабораторная установка ТММ42

Date: 2015-07-24; view: 818; Нарушение авторских прав