Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Разработка операционного технологического процесса

|

|

Разработку операционного технологического процесса можно условно разбить на несколько этапов.

На первом этапе определяют содержание переходов сборки и методы выполнения соединений. Особую актуальность этот этап приобретает при проектировании технологического процесса автоматизированной сборки. В этом случае важно учесть технические возможности производства, эффективность выполнения технических предложений при решении технологических задач по реализации данного технологического процесса.

На втором этапе устанавливают последовательность и возможность совмещения переходов сборки. Данный этап в значительной мере зависит от типа производства. Если производство единичное или мелкосерийное данный этап не имеет актуальности, так как совмещение переходов здесь не приносит большой экономической выгоды. При крупносерийном и массовом производстве рассматриваемый этап необходимо выполнять, так как экономия времени на совмещении переходов приводит к значительному снижению трудоемкости и себестоимости сборки продукции.

На третьем этапе анализируют принятые схемы установки деталей при сборке. Данный анализ удобно проводить, подробно рассмотрев следующие вопросы: обеспечение принципа совмещения и постоянства баз; выбор базовой поверхности с точки зрения устойчивости базирования; определение требуемого количества установов для выполнения сборочной операции; необходимость пересчета размеров и допусков при смене конструкторских баз на технологические.

При необходимости производят расчет погрешности установки собираемых деталей для автоматической сборки:

,

,

, где

, где

εббд и εбпд – погрешность базирования сопрягаемых поверхностей, соответственно базовой и присоединительной детали;

εзбд и εзпд – погрешность закрепления сопрягаемых поверхностей, соответственно базовой и присоединительной детали;

εпр.бд и εпр.пд – погрешность изготовления, износа и установки сборочного приспособления и рабочих механизмов, соответственно базовой и присоединительной детали;

Δ ф – погрешность фиксации сборочного приспособления на сборочной позиции;

Δ п.п. – погрешность повторного позиционирования рабочей сборочной оснастки на сборочной позиции (например, руки робота при нормальной точности – Δ п.п. =0,05÷0,1 мм).

Четвертый этап выполняется при автоматической сборке изделий. На этом этапе проверяют условие собираемости соединения (на основе расчета размерных цепей):

, где

, где

Δ∑ - погрешность положения сопрягаемых поверхностей;

∑ fi – сумма катетов фасок на торцах сопрягаемых поверхностей;

δс – минимальный зазор с «+» или максимальный натяг с «-»;

δi – размер выточки или расточки на торцах сопрягаемых поверхностей;

α∑ - угол перекоса сопрягаемых поверхностей;

αдоп – допускаемый угол перекоса сопрягаемых поверхностей, при котором процесс автоматизации сборки происходит безотказно (зависит от вида и точности соединения).

Погрешность положения сопрягаемых поверхностей можно определить как замыкающее звено в цепи, рассматриваемого сборочного соединения:

, где

, где

Δн – погрешность настройки сборочной позиции (для нормальной точности 0,01÷0,02 мм).

Если условие собираемости не выполняется, то в исполнительный сборочный механизм вводят дополнительное звено – компенсатор. Компенсатор вносит в систему дополнительную степень свободы (или степени свободы) при сопряжении деталей, при этом он не должен повлечь урон качеству собираемого изделия. Компенсация в машиностроении обеспечивается тремя способами: введением упругого звена для понижения жесткости; введением элемента, создающего дополнительное движение поиска; применением адаптивных устройств.

На пятом этапе производят выбор технологической оснастки.

Этот этап включает выбор приспособлений, рабочего и измерительного инструмента. Для автоматизированной и механизированной сборки производят выбор технологического оборудования, устройств ориентации и подачи собираемых деталей, компоновки сборочной позиции и ее типа.

Под типом сборочной позиции подразумевают:

- автоматический, где работа происходит без участия человека;

- автоматизированный, где на человека возложены контролирующие функции;

- механизированный, где все сборочные операции выполняет человек с использованием механизмов разной сложности;

- роботизированный сборочный комплекс, предполагающий использование отдельно стоящего комплекта оборудования на одном основании и (или) участка сборочных роботов, встроенных в общий технологический процесс сборки;

- сборочный модуль, предполагающий использование стационарно стоящего агрегата, встроенного в общий технологический процесс сборки; и т.д.

В поточно-массовом производстве используют преимущественно специальную оснастку, проектируемую под данный технологический процесс. В серийном производстве применяют универсальную и переналаживаемую оснастку.

Шестой этап имеет целью определить режимы сборочного процесса, такие как сборочную силу, скорость перемещения деталей, частоту вращения, момент затяжки, температуру нагрева и охлаждения, частоту и амплитуду колебаний, время операции и т.д. Данный этап имеет наибольшее значение для механизированной и автоматизированной сборки, так в зависимости от выбранных режимов заказывается оборудование, соответственно закладывается себестоимость изделия.

Седьмой этап предусматривает нормирование сборочных работ.

Для ручной сборки нормирование элементов операций производят по нормативам на слесарно-сборочные работы. Для мелкосерийного производства используют укрупненные нормативы. Для серийного и массового производства применяют расчетно-аналитический метод нормирования. При этом сборочная операция разбивается на элементы — переходы и приемы.

Штучное время рассчитывают по формуле:

, где

, где

tnpi – время на выполнение i-го элемента сборочной операции;

n – количество элементов полного цикла сборочных работ;

β и γ – коэффициенты, определяющие время соответственно на организационное обслуживание и перерывы (6÷9% от  ).

).

Восьмой этап выполняют для автоматизированной сборки. На этом этапе составляют циклограмму работы сборочных механизмов, по которой определяют возможность совмещения элементов времени цикла и рассчитывают время сборочного цикла – tц.

Девятый этап характерен для серийного и массового производства. На данном этапе определяют коэффициент загрузки сборочной позиции – Кз.п.:

для ручной сборки:  ;

;

для автоматизированной сборки:  ,

,

где t и tд - номинальный и действующий такт работы соответственно (см. выше);

В – число рабочих на сборочной позиции.

Для сборочной линии — коэффициент загрузки сборочной линии определяют:

, где n – число позиций в линии.

, где n – число позиций в линии.

На десятом этапе проектирования технологического процесса сборки, корректируют все решения принятые на предыдущих этапах. Цель этого этапа – учесть возможные изменения в технологическом процессе сборки, из-за взаимного влияния принятых решений на разных этапах проектирования.

На одиннадцатом этапе составляют пакет документации, в соответствии с действующими на предприятии нормативами и ГОСТ, на разработанный технологический процесс сборки изделия (например, маршрутные и операционные карты, карты технологических эскизов, технологические инструкции, задания на проектирование технологической оснастки и т.д.).

Операционный технологический процесс сборки иллюстрируется операционными технологическими эскизами сборки. Операционные технологические эскизы должны содержать: номер операции и ее название (например, «Сборочно-сварочная», «Сборочно-прессовая», «Сборочная» и т.п.); оборудование, которое используется для осуществления каждого перехода; надпись «Установ» и его обозначение заглавными буквами русского алфавита, если установов больше одного. Эскизы выполняются на каждый сборочный переход, при этом детали показываются в конечном положении сборки на данном переходе. Переходы нумеруются арабскими цифрами внутри каждого установа, в соответствии с рассматриваемой операцией. Новый переход характеризуется появлением новой детали. На сборочном эскизе поверхности сопряжения, обеспеченные на данном переходе, должны быть выделены более толстой линией или цветом отличным от основного эскиза. Схема установки показывается на эскизе конструктивно. На операционном эскизе показываются контрольные размеры, выполненные на данном переходе, а также направление сборки. Эскизы сопровождаются режимами сборки, заданными цифровыми значениями с размерностью. При необходимости даются дополнительные пояснения для обеспечения качественной сборки соединения.

Задача: Для сборочной единицы, изображенной на рис. 12:

1. Разработать технологическую схему сборки.

2. Предложить схемы контроля для проверки взаимного расположения поверхностей.

3. Представить эскиз сборочного перехода.

К эскизу прилагаются приведенные ниже технические требования на сборку: обеспечить отклонение от соосности вала поз. 120 и фланца поз. 37 не более 0,03 мм; обеспечить отклонение от радиального биения на зубчатом колесе 4 не более 0,03 мм; обеспечить отклонение от торцевого биения на зубчатом колесе 4 не более 0,03 мм.

Рис. 12 Эскиз вала шпиндельной бабки токарно-винторезного станка в сборе для проведения балансировочных работ

Решение задачи:

1. Технологическая схема общей и узловой сборки представлены на рис 13 и 14.

| Вал | ||||

| Шестерня | ||||

| Запрессовать с | ||||

| Подшипник | силой 150 Н | |||

| Переустановить | ||||

| Кольцо | ||||

| Фланец | ||||

| Сб.37 | ||||

| Втулка | ||||

| Шестерня | ||||

| Шайба | ||||

| Шайба | ||||

| Затянуть с | ||||

| моментом 20 Н/м | Гайка | |||

| Вал в сборе | ||||

| Сб. 120 |

Рис. 13 Технологическая схема общей сборки

| Фланец | ||||||

| Запрессовать | ||||||

| с силой 150 Н | ||||||

| Подшипник | ||||||

| Кольцо | ||||||

| Кольцо | ||||||

| Фланец | ||||||

| Сб. 37 | ||||||

Рис. 14 Технологическая схема узловой сборки

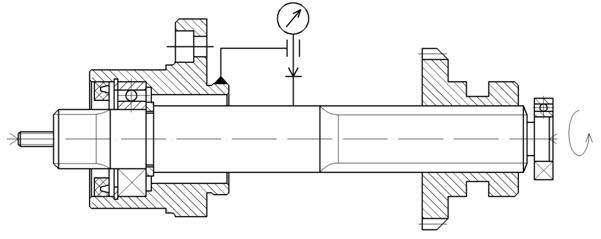

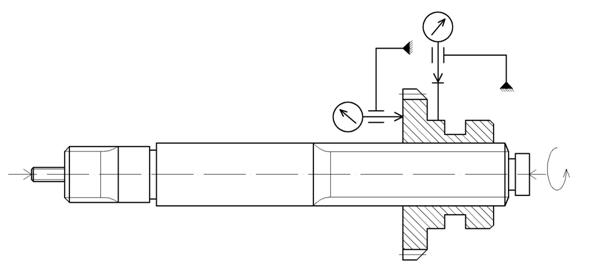

2. Схемы контроля для проверки взаимного расположения поверхностей представлены на рис. 15 и 16.

Рис. 15 Схема контроля для проверки отклонения от соосности вала поз. 120 и фланца поз. 37 (см. рис 12)

Рис. 16 Схема контроля для проверки отклонения от радиального и торцевого биения на зубчатом колесе 4 (см. рис 12)

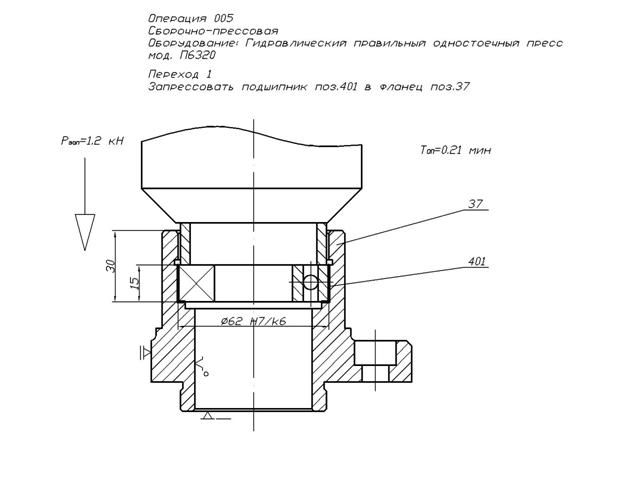

3. Эскиз сборочной операции представлен на рис. 17.

Рис. 17 Эскиз сборочно-прессовой операции

Date: 2015-07-23; view: 1413; Нарушение авторских прав