Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Несущая способность

|

|

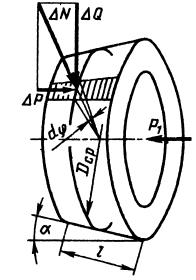

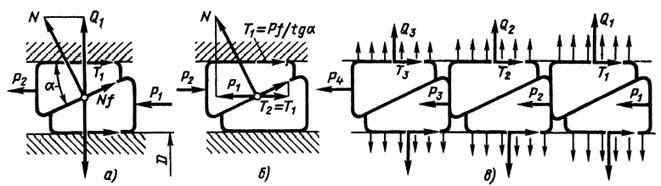

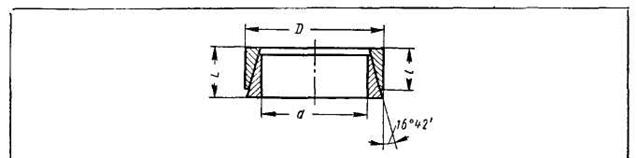

Сила затяжки Р1у приложенная к торцу первого кольца (рис. 11.27), уравновешивается осевыми составляющими сил давления и, действующими на коническую поверхность кольца. Выделим на этой поверхности элементарную площадку длиной l и средней шириной ds =  , где Dcp — средний диаметр конуса; dφ — центральный угол. Результирующая ∆N сил давления л на этой площадке

, где Dcp — средний диаметр конуса; dφ — центральный угол. Результирующая ∆N сил давления л на этой площадке

∆N = 0,5 n l dφ.

Осевая составляющая силы ∆N

∆ Р = ∆ N sin а = 0,5 n l Dср sin a dφ, где a - угол конуса.

Сумма осевых составляющих по всей окружности конуса равна силе Р1:

=Р1,

=Р1,

откуда

откуда  . (11.16)

. (11.16)

Сумма нормальных сил, действующих на всю коническую поверхность,

N = nπD ср l =  . (11.17)

. (11.17)

Сумма радиальных составляющих по всей поверхности Q1 = n π D ср l cos a = P1 / tg a. (11.18)

Силы трения T1 на наружной поверхности охватывающего кольца и внутренней.поверхности охватываемого (рис. 11.28, а)  , (11.19)

, (11.19)

где f - коэффициент трения

Рис. 11.27. Расчётная схема

Рис. 11.28 Расчётная схема

Рис. 11.28 Расчётная схема

Сила трения на конической поверхности  .

.

Осевая составляющая этой силы  . (11.20)

. (11.20)

Осевая сила Р2, передаваемая охватывающим кольцом первой пары на охватываемое кольцо второй пары, определяется из условия равновесия осевых сил, действующих на охватываемое кольцо первой пары (вид б);

. (11.21) При

. (11.21) При  = 1 сила Р2 =0.

= 1 сила Р2 =0.

Это означает, что система становится сомотормозящейся. Осевая сила Р1 погашается силами трения в первой паре и давление на вторую пару не передаётся. Отсюда условие самоторможения:  . (11.23)

. (11.23)

Определяя далее по этой методике суммарные силы трения на посадочных поверхностях, получим:  , (11.24)

, (11.24)

где  - коэффициент распределения сил по кольцам

- коэффициент распределения сил по кольцам

. (11.25)

. (11.25)

Мы убедились, что каждая последующая пара колец передаёт меньший крутящий момент и на практике более трёх пар колец не устанавливают.

Предельно полезное число пар колец zпр можно подсчитать по эмпирической формуле [36]:  .

.

Передаваемый соединением крутящий момент

= 0,25dφ, где d – диаметр вала, (11.26)

= 0,25dφ, где d – диаметр вала, (11.26)

Давление имеет максимальную величину под первым кольцом и равно

, (11.27)

, (11.27)

где  - допускаемое напряжение смятия материала вала.

- допускаемое напряжение смятия материала вала.

Пружинные кольца нормализованы и ниже приводятся параметры этих соединений, которыми можно пользоваться без указанных выше расчётов.

Таблица 11.7 Элементы соединения двумя пружинными кольцами с односторонней центральной затяжкой. Размеры в мм

| Размеры натяжных элементов | Наибольший момент Тк в Нм*10-1 и осевое усилие Р в Н*10-1 при среднем удельном давлении р, устанавливаемом

в зависимости от предела текучести  материала вала материала вала

| |||||||||||||||||

| L | I |  >400МПа >400МПа

|  >300МПа >300МПа

|  >200МПа >200МПа

| ||||||||||||||

| р = 320МПа | р = 240МПа | р = 160МПа | ||||||||||||||||

| Тк | Р | Тк | Р | Тк | Р | |||||||||||||

| 9X12 | 4,5 | 3,7 | 2,26 | 2 390 | 1,7 | 1 980 | 1,13 | |||||||||||

| 10X13 | 4,5 | 3,7 | 2.79 | 2 470 | 2,1 | 2 030 | 1,4 | |||||||||||

| 12X15 | 4,5 | 3,7 | 2 770 | 2 230 | ||||||||||||||

| 13X16 | 4,5 | 3,7 | 4,7 | 2 870 | 3,5 | 2 310 | 2,4 | 1 740 | ||||||||||

| 14X18 | 6,3 | 5,3 | 7,8 | 4 640 | 5,9 | 3 730 | 3,9 | 2 840 | ||||||||||

| 15X19 | 6,3 | 5,3 | 4 880 | 6,7 | 3 920 | 4,5 | 2 980 | |||||||||||

| 16X20 | 6,3 | 5.3 | 10,2 | 5 030 | 7,7 | 4 040 | 5,1 | 3 030 | ||||||||||

| Продолжение таблицы 11.7 | ||||||||||||||||||

| L | l | Тк | Р | Тк | Р | Тк | Р | |||||||||||

| 17X21 | 6,3 | 5,3 | 11,5 | 5 210 | 8,7 | 4 150 | 5,8 | 3 070 | ||||||||||

| 18X22 | 6,3 | 5,3 | 12,9 | 5 380 | 9,7 | 4 270 | 6,5 | 3 140 | ||||||||||

| 19X24 | 6,3 | 5,3 | 14,4 | 5 980 | 10,8 | 4 780 | 7,2 | 3 570 | ||||||||||

| 20X25 | 6,3 | 5,3 | 6 140 | 4 890 | 3 630 | |||||||||||||

| 22X26 | 6,3 | 5,3 | 19,3 | 6 190 | 14,5 | 4 850 | 9,7 | 3 510 | ||||||||||

| 25X30 | 6,3 | 5,3 | 7 070 | 18,7 | 5 520 | 12,5 | 3 990 | |||||||||||

| 28X32 | 6,3 | 5,3 | 31,3 | 7 430 | 23,5 | 5 770 | 15,7 | 4 090 | ||||||||||

| 30X35 | 6,3 | 5,3 | 8 110 | 6 300 | 4 490 | |||||||||||||

| 32X36 | 6.3 | 5,3 | 40,9 | 8 330 | 30,7 | 6 420 | 20,5 | 4 520 | ||||||||||

| 35X40 | 55,4 | 10 400 | 41,6 | 8 050 | 27,7 | 5 670 | ||||||||||||

| 36X42 | 58,6 | 10 900 | 8 480 | 29,3 | 6 000 | |||||||||||||

| 38X44 | 65,3 | 8 800 | 32,7 | 6 200 | ||||||||||||||

| 40X45 | 6,6 | 79,6 | 13 200 | 59,7 | 10 200 | 39,8 | 7 29J | |||||||||||

| 42X48 | 6,6 | 87.8 | 14 100 | 65,8 | 10 900 | 43,9 | 7 820 | |||||||||||

| 45X52 | 8,6 | 20 100 | 15 700 | |||||||||||||||

| 48X55 | 8,6 | 20 900 | 16 300 | |||||||||||||||

| 50X57 | 8,6 | 16 700 | 11 900 | |||||||||||||||

| 55X62 | 8,6 | 23 400 | 18 100 | 12 800 | ||||||||||||||

| 60X68 | 10,4 | 30 800 | 23 900 | 16 800 | ||||||||||||||

| 63X71 | 10,4 | 32 100 | 24 600 | 17 300 | ||||||||||||||

| 65X73 | 10,4 | 32 800 | 25 300 | 17 700 | ||||||||||||||

| 70X79 | 12,2 | 41 500 | 31 800 | 22 300 | ||||||||||||||

| 75X84 | 12,2 | 44 100 | 33 900 | 23 600 | ||||||||||||||

| 80X91 | 58 600 | 45 100 | ||||||||||||||||

| 85X96 | 61 800 • | 47 600 | 33 200 | |||||||||||||||

| 90X101 | 64 800 | 49 600 | 34 600 | |||||||||||||||

| 95ХЮ6 | 67 800 | 35 900 | ||||||||||||||||

| 100Х114 | 18,7 | 90 500 | 69 400 | 48 300 | ||||||||||||||

| 110X124 | 18,7 | 98 400 | 75 300 | 52 200 | ||||||||||||||

| 120X134 | 18,7 | 2 030 | 106 000 | 80 800 | 55 700 | |||||||||||||

| 130X148 | 25,3 | 3 220 | 158 000 | 2 420 | 121 000 | 83 800 | ||||||||||||

| 140X158 | 25,3 | 3 740 | 168 000 | 2 800 | 128 000 | 88 500 | ||||||||||||

| 150X168 | 25,3 | 4 290 | 178 000 | 3 220 | 136 000 | 93 300 | ||||||||||||

| 160X178 | 25,3 | 4 880 | 188 000 | 3 660 | 143 000 | 93 200 | ||||||||||||

| 170X191 | 6 540 | 240 000 | 4 900 | 125 000 | ||||||||||||||

| 180X201 | 7 330 | 252 000 | 5 500 | 191 000 | 131 000 | |||||||||||||

| 190X211 | 8 160 | 264 000 | 6 120 | 138 000 | ||||||||||||||

| 200X224 | 34,8 | 10 500 | 325 000 | 7 870 | 247 000 | 169 000 | ||||||||||||

| 210X234 | 34.8 | 339 000 | 8 680 | 257 000 | 176 000 | |||||||||||||

| 220X244 | 34,8 | 12 700 | 353 000 | 9 520 | 268 000 | 183 000 | ||||||||||||

| 240X267 | 39,5 | 17 200 | 438 000 | 12 900 | 332 000 | 226 000 | ||||||||||||

11.7 Клеммовые соединения

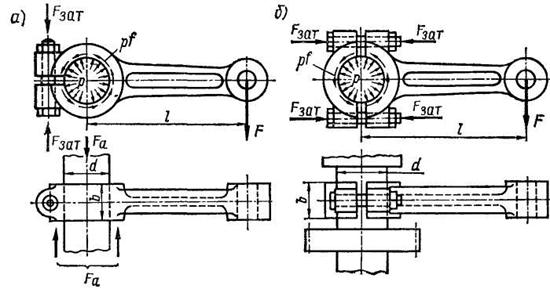

Клеммовые соединения применяют для закрепления деталей на валах и осях, цилиндрических колоннах, кронштейнах и т. д. Один из примеров клеммового соединения (закрепление рычага на валу) изображен на рис.11.29.

По конструктивным признакам различают два основных типа клеммовых соединений: а) со ступицей, имеющей прорезь (рис. 11.29, а); б) с разъемной ступицей (рис. 11.29, б). Разъемная ступица несколько увеличивает массу и стоимость соединения, но при этом становится возможным устанавливать клемму в любой части вала независимо от формы соседних участков и других, расположенных на валу деталей.

При соединении деталей с помощью клемм используют силы трения, которые возникают от затяжки болтов. Эти силы трения позволяют нагружать соединение как моментом (T=Fl), так и осевой силой Fa. Ранее отмечалось, что передача нагрузки только силами трения недостаточно надежна. Поэтому не рекомендуют применять клеммовые соединения для передачи больших нагрузок.

К достоинствам клеммового соединения относятся простота монтажа и демонтажа, самопредохранение от перегрузки, а также возможность перестановки и регулировки взаимного расположения

К достоинствам клеммового соединения относятся простота монтажа и демонтажа, самопредохранение от перегрузки, а также возможность перестановки и регулировки взаимного расположения

деталей как в осевом, так и в окружном направлениях (регулировка положения рычагов и тяг в механизмах управления и т. п.).

Рисунок 11.29. Клеммовые соединения

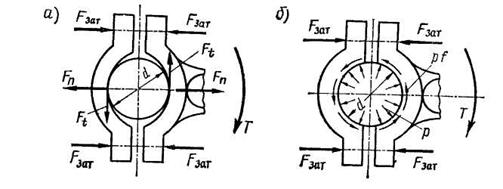

Расчет на прочность клеммовых соединений в зависимости от выполнения соединения при расчете можно рассмотреть два предельных случая (рис. 11.30).

Первый случай.Клемма обладает большой жесткостью, а посадка деталей выполнена с большим зазором (рис. 11.30, а).

Первый случай.Клемма обладает большой жесткостью, а посадка деталей выполнена с большим зазором (рис. 11.30, а).

Рис. 11.30. Расчётная схема

При этом можно допустить, что контакт деталей происходит по линии, а условие прочности соединения выражается в виде

,

,  , (11.28)

, (11.28)

где Fn — реакция вместе контакта; f — коэффициент трения.

По условию равновесия любой половины клеммы  ,

,

где F зат — сила затяжки болтов. Подставив значение Fn в формулы (11.28), найдем:

;

;  . (11.30)

. (11.30)

Второй случай. Клемма достаточно гибкая, форма сопрягаемых деталей строго цилиндрическая, зазор в соединении близок к нулю (рис. 11.30, б). В этом случае можно полагать, что давление р распределено равномерно по поверхности соприкосновения деталей, а условия прочности соединения выражаются в виде

;

;  .

.

Рассматривая равновесие полуклеммы, записываем  .

.

После подстановки и сокращения получаем

;

;  . (11.31)

. (11.31)

Таким образом, нагрузочные способности для двух предельных случаев относятся как 2/π [ср. формулы (11.30) и (11.31)]. Первый случай является самым неблагоприятным, а второй — наиболее рациональным с точки зрения требуемой затяжки болтов.

Следует заметить также, что наличие больших зазоров в соединении может привести к разрушению клеммы от напряжений изгиба. Практически конструкция с большими зазорами является дефектной.

В современном машиностроении размеры деталей клеммового соединения выполняют под посадку типа H8/h8. При такой посадке обеспечивается свободная сборка деталей без излишних зазоров.

Это дает основание рассматривать условия работы практически выполняемых клеммовых соединений как средние между двумя рассмотренными выше крайними случаями и рассчитывать их прочность по формулам

;

;  . (11.32)

. (11.32)

Здесь коэффициенты 2,5 и 5 приближенно равны среднему значению коэффициентов в формулах (11.30) и (11.31).

Расчет клеммового соединения с односторонним расположением болтов (см. рис. 11.29) принято выполнять по тем же формулам (11.32). При этом условно полагают, что функции второго болта соединения выполняет сам материал рычага. Действительно, если верхний болт в конструкции по рис.11.29, б приварить к деталям, то условия работы клеммы и нижнего болта не изменятся, а конструкция станет подобна конструкции, изображенной на рис. 11.29, а.

Для определения потребной силы затяжки болтов преобразуем формулы (11.32) к виду:  ;

;  (11.33)

(11.33)

При совместном действии Т и Fa сдвигающей силой на поверхности контакта будет равнодействующая осевой Fa и окружной  сил. Для такого случая

сил. Для такого случая

(11.34)

(11.34)

При найденной F зат расчет болтов на прочность выполняют по формулам главы 9.

В формулах (11.33) и (11.34) z — число болтов, расположенных с одной стороны вала, K=(1,3...1,8) — коэффициент запаса. Коэффициент трения для чугунных и стальных деталей, работающих без смазки, можно выбирать в пределах

f ~ 0,15...0,18.

Date: 2015-07-23; view: 1150; Нарушение авторских прав