Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Фрикционные соединения передачи крутящего момента

|

|

11.5 Конусные соединения В конусных соединениях крутящий момент передается трением, возникающим на посадочных поверхностях при затяжке ступицы на валу.

Необходим строгий контроль силы затяжки. При недостаточной затяжке снижается несущая способность соединения, при избыточной — могут появиться опасные для прочности напряжения в охватывающей и охватываемой деталях.

Подобно прессовым соединениям - конусные соединения применяют преимущественно в концевых установках.

Конусные соединения можно собирать при любом угловом положении насадной детали на валу. При необходимости выдержать определенное угловое положение в соединение вводят фиксирующие элементы, например легкую шпонку, установочный штифт и др.

Осевое положение насадной детали на валу колеблется из-за производственных отклонений диаметральных размеров конических поверхностей вала и отверстия ступицы. При затяжке ступица перемещается вдоль вала на величину до нескольких миллиметров. При повторных затяжках положение детали меняется в результате происходящего в эксплуатации смятия посадочных поверхностей.

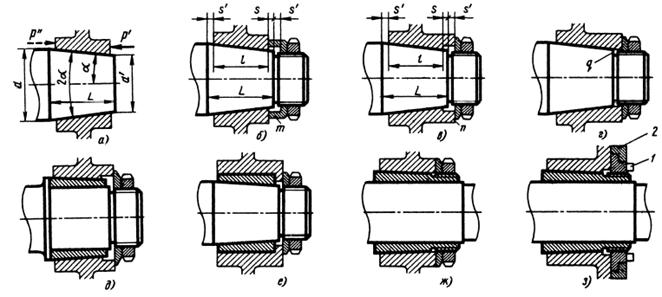

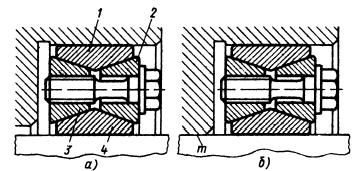

Рис. 11.23. Конусные соединения

Прессовые конусные соединения (рис. 11.23, а) применяют в глухих и редко разбираемых соединениях, затяжные (рис. 11.23, б, в) — в разборных.

Конические поверхности вала и ступицы обрабатывают, как правило, по 7-му квалитету точности, параметры шероховатости Ra = 0,32 — 1,25 мкм.

В ответственных разборных соединениях конусы притирают по краске до получения контакта на площади не менее 80% поверхности конуса.

Для облегчения притирки и повторных переборок целесообразно выпускать конус вала из отверстия ступицы на величину s = 1,4 - 2 мм (виды б, в). Иначе на стенках отверстия в точках q (вид г) при притирке образуется кольцевая ступенька, затрудняющая перемещение ступицы вдоль вала.

Свешивающуюся часть конуса перекрывают чашечной шайбой m (вид б) или кольцевым выступом п на ступице (вид в) с запасом s' на осевое перемещение ступицы при затяжке. Учитывая возможность смятия посадочных поверхностей в эксплуатации, запас делают равным (1,5—2)h, где h — расчетное осевое перемещение втулки при первоначальной затяжке.

Резьба вала также должна быть выполнена с запасом s'.

Во избежание уменьшения рабочей длины соединения при переборках противоположный конец конуса должен выходить за ступицу на величину не менее s'.

Таким образом, длина конуса вала должна быть равна L = l + s + s' (l - длина рабочей поверхности ступицы).

В соединениях, подвергающихся циклическим нагрузкам, во избежание наклепа и сваривания посадочных поверхностей вводят промежуточные втулки из твердых бронз (БрКМц-3-1 или БрБ2) с наружной (рис. 11.23, д) или внутренней (вид е) конусностью. Центрирование происходит по двум поверхностям, что предъявляет повышенные требования к точности изготовления втулок.

Целесообразнее применять гальваническое или термодиффузионное покрытие контактных поверхностей мягкими металлами (Сu, Zn). Такие покрытия не только предотвращают сваривание, но и значительно повышают несущую способность соединения.

При установке деталей на длинных валах, а также при необходимости регулирования в широких пределах осевого положения деталей на валу применяют затяжные втулки (вид ж, з).

В конструкции з предусмотрено съемное устройство. При отвертывании гайка 1, упираясь ребордой в шайбу 2, привернутую к ступице, стягивает ступицу с вала.

Рассмотрим несущую способность обычного конусного соединения, собранного затяжкой гайки на выходном валу типового редуктора.

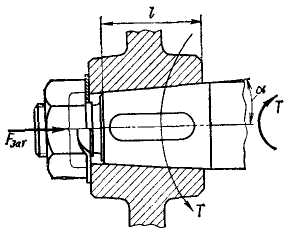

Такие соединения применяют для закрепления деталей на концах всевозможных валов (рис. 11.24). Давление на конической поверхности образуется в результате затяжки гайки. В остальном соединение подобно прессовому. В отличие от прессового соединение легко монтируется и демонтируется без применения специального оборудования. Это удобно для соединений узлов, монтаж и демонтаж которых производят не только при сборке изделия на заводе, но и в процессе эксплуатации.

Задачей расчета является определение момента Т, который может передавать соединение при заданных размерах и силе Fзат затяжки гайки.

(11.15)

(11.15)

В данной формуле величина f cos a учитывает сопротивление продольному перемежению ступицы при затягивании гайки.

Обычно принимают стандартную конусность 1/10. При этом а = 2°51140";

коэффициент трения f ~ 0,11...0,13; коэффициент запаса К  1,3... 1,5.

1,3... 1,5.

За расчетный момент Т принимают максимальный; Fзат — определяют по формуле (9.6), в которой Тзав = FK* lK, где

За расчетный момент Т принимают максимальный; Fзат — определяют по формуле (9.6), в которой Тзав = FK* lK, где  —длина стандартного ключа (d —диаметр резьбы),

—длина стандартного ключа (d —диаметр резьбы),  150...200 Н — сила на ключе.

150...200 Н — сила на ключе.

Если условие (11.15) не соблюдается, соединение усиливают шпонкой. Расчет шпоночного соединения выполняют по полному моменту нагрузки Т.

Влияние посадки на конус учитывают, как и в прессовых посадках, при выборе допускаемых напряжений  .

.

Рис. 11.24

11.6 Соединения коническими затяжными кольцами

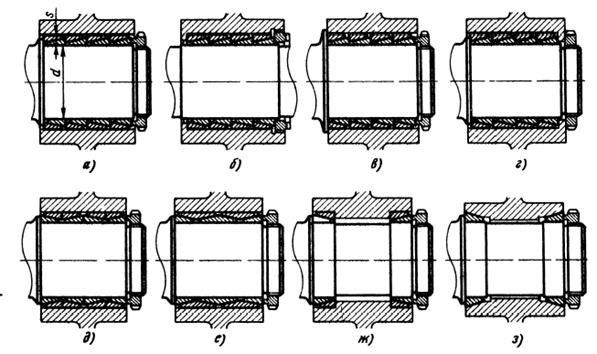

Вэтих соединениях крутящий момент передается коническими кольцами, устанавливаемыми в кольцевом зазоре между валом и ступицей и затягиваемыми гайкой на валу (рис. 11.25, а) или в ступице (вид б). Кольца, надвигаясь при затяжке своими коническими поверхностями одно на другое, упруго деформируются: наружные (охватывающие) разжимаются, а внутренние (охватываемые) сжимаются, вследствие чего на поверхности вала и отверстия возникает натяг.

Рис. 11.25. Соединение затяжными кольцами

Крутящий момент передается в каждой паре колец через три поверхности трения. Деталь центрируется на валу по трем поверхностям в каждой паре (а по всему соединению — по 3 z поверхностям, где z — число пар колец), что требует особо точного изготовления колец с соблюдением строгой соосности наружных и внутренних поверхностей колец.

Насадную деталь можно устанавливать в любом угловом положении и регулировать в некоторых пределах ее осевое положение на валу.

Соединение может воспринимать трением довольно значительные осевые силы. При необходимости точной осевой фиксации, а так же если на соединение действуют повышенные осевые силы, предусматривают упорные буртики.

В конструкции в буртик воспринимает осевую силу, действующую в одном направлении; нагрузки противоположного направления воспринимаются силами трения. В конструкции г осевые силы в одном направлении воспринимаются гайкой, а в другом — буртиком на валу через пакет колец.

Наряду с установкой колец конусностью в одну сторону (виды а-г) применяют чередующуюся установку (вид д). Кольца с двусторонней конусностью (вид е) применяют редко (труднее выдержать соосность рабочих поверхностей колец; необходима установка дополнительных боковых колец).

Величину передаваемого крутящего момента можно регулировать изменением силы затяжки. Максимальный крутящий момент определяется допустимым напряжением смятия на контактных поверхностях, а также возникающими при затяжке напряжениями разрыва и сжатия соответственно в ступице и в валу.

Во избежание перенапряжения соединение затягивают тарированным усилием или завертывают гайку на расчетное осевое перемещение.

С течением времени затяжка ослабевает из-за смятия (при циклических нагрузках) и истирания посадочных поверхностей, поэтому необходимо периодически подтягивать соединение. При достаточной податливости ступицы и вала (полые валы) падение натяга до известной степени компенсируется упругой отдачей ступицы и вала.

Кольца устанавливают на валу и в ступице на центрирующей посадке (обычно на посадке h6). На первой стадии затяжки монтажный зазор выбирается и кольца плотно прижимаются к посадочным поверхностям. При дальнейшей затяжке на посадочных поверхностях возникает натяг, необходимый для передачи крутящего момента.

Для уменьшения силы, затрачиваемой на предварительную деформацию колец в пределах зазора, а также с целью уменьшения радиальных размеров соединения целесообразно применять кольца малой толщины, т. е. уменьшать высоту s кольцевого зазора между валом и ступицей (рис. 11.25, а). Рекомендуется придерживаться значений s = (0,12 - 0,08) d, где d - диаметр вала. Верхний предел относится к соединениям малого диаметра (d < 80 мм), нижний — большого (d =80 - 200 мм). В среднем s = 0,1 d.

При многорядной установке колец с затяжкой с одной стороны ближайшая к гайке пара колец, на которую действует полная сила затяжки, развивает наибольшее давление на вал и ступицу и передает главную долю крутящего момента. В следующих парах давление падает, так как часть силы затяжки погашается осевыми составляющими сил трения на поверхностях колец. Соответственно уменьшается доля крутящего момента, передаваемого этими кольцами. На удаленных от гайки кольцах сила затяжки ослабевает настолько, что ее не хватает даже для упругой деформации колец и выбора первоначального монтажного зазора, вследствие чего нарушается центрирование и теряется продольная устойчивость крепления детали.

Под действием моментов, изгибающих насадную деталь в продольной плоскости, происходит перераспределение нагрузок на кольца. Радиальные силы, приходящие на крайние пары колец, вызывают перекос и некоторый осевой сдвиг охватывающего и охватываемого колец, сопровождающийся сжатием всего пакета колец, вследствие чего деталь перекашивается.

Более высокую продольную устойчивость детали обеспечивает установка колец по сторонам ступицы (виды ж, з). Деталь в этом соединении жестко зафиксирована в осевом направлении; соединение способно воспринимать большие осевые силы. Передаваемый крутящий момент, однако, меньше, чем в многорядных установках.

В крупногабаритных узлах (рис. 11.26, а) по сторонам ступицы устанавливают биконические наружные 1 и внутренние 3 кольца, разжимаемые затяжкой промежуточных колец 2 и 4.

В крупногабаритных узлах (рис. 11.26, а) по сторонам ступицы устанавливают биконические наружные 1 и внутренние 3 кольца, разжимаемые затяжкой промежуточных колец 2 и 4.

Благодаря независимой затяжке обоих пакетов увеличивается передаваемый крутящий момент. Недостаток соединения — центрирование по четырем поверхностям.

Рис. 11.26. Биконические кольца

Введение дополнительного центрирования по цилиндрической поверхности т (вид б) требует очень точного соблюдения соосности и диаметральных размеров всех центрирующих поверхностей.

Кольца изготовляют из пружинных сталей 55ГС, 60С2А, 70СЗА. Термическая обработка состоит в закалке с последующим средним отпуском (HRC 45 — 55).

B соединениях, подверженных циклическим нагрузкам, во избежание наклепа одно из колец каждой пары делают из кремнистых бронз БрКМцЗ -1 в кованом состоянии. а в ответственных соединениях — из бериллиевых бронз БрБ2. Кольца из бериллиевых бронз подвергают закалке при 800°С и отпуску при 250 -3000С.

Рабочие поверхности колец обработаны по 5 - 6 квалитету точности с соблюдением строгой концентричности наружной и внутренней поверхности (несоосность < 0,01—0,02 мм), являющейся одним из главных условий правильной работы соединения.

Твердость рабочих поверхностей валов и ступиц не ниже HRC 35-40 (закалка с последующим высоким отпуском). Лучше подвергать валы поверхностной закалке с индукционным нагревом (HRC 50-55).

Шероховатость обработанных рабочих поверхностей валов Ra = 0,08 - 0,32 мкм, ступиц

Ra = 0,16 - 0,65 мкм.

Date: 2015-07-23; view: 3552; Нарушение авторских прав