Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Штифтовые соединения

|

|

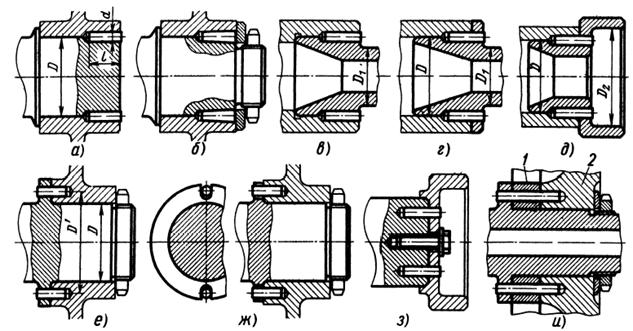

Осевые штифты (круглые шпонки) применяют передачи крутящего момента в неразборных соединениях.

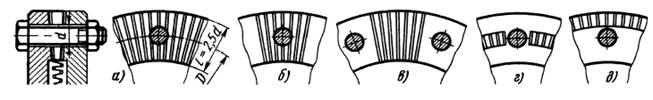

Штифты устанавливают на прессовой посадке в отверстия, совместно просверленные и развернутые в валу и ступице по стыку посадочных поверхностей (рис. 11.17, а — д). Конические штифты страхуют от выпадения с помощью шайбы и гайки (вид б). Ступицу обычно сажают на посадках с натягом.

Рис. 11.17 Осевые штифты

Передаваемый соединением крутящий момент (без учета натяга на посадочных поверхностях)  , (11.6)

, (11.6)

где d, 1 — соответственно диаметр и длина штифтов, z — число штифтов;

— допускаемое напряжение среза, D — диаметр соединения.

— допускаемое напряжение среза, D — диаметр соединения.

Вследствие благоприятной формы выемок в валу и ступице концентрация напряжений относительно невелика. Многоштифтовые соединения этого типа по прочности приближаются к шлицевым, а при прессовой посадке по центрирующим поверхностям могут превосходить их.

Недостаток соединения — необходимость совместной обработки отверстий под штифты в валу и ступице. Материал детали и вала должен быть примерно одинаковой твердости, в противном случае неизбежен уход сверла в сторону более мягкого металла.

Соединения осевыми штифтами применимы для крепления насадных деталей в концевых установках при не слишком большой длине вала, когда обеспечен удобный подвод сверл и разверток к торцу вала.

Этим способом можно крепить детали и во внутреннем отверстии вала при условии, если деталь не слишком длинна и наружный диаметр D1 детали меньше (виды в, г) или внутренний диаметр D2 больше (вид д) диаметра D посадочной поверхности.

Положительная особенность конструкций г и д заключается в том, что сверло получает хорошее первоначальное направление в стенке детали.

В разборных соединениях штифты запрессовывают в ступицу (виды е, ж) или торец вала (вид з); свободные концы штифтов входят на посадках h6 или

js6 соответственно в отверстия вала или ступицы.

Допустимо крепление деталей разной твердости. Соединение более технологичное, чем первое (возможна раздельная обработка вала и детали по кондукторам), но менее прочное.

На виде и показано крепление на штифтах деталей 1 и 2 к валу. Штифты установлены на прессовой посадке в детали 1 с длинным отверстием и входят на центрирующей посадке в бурт вала и вторую насадную деталь.

Передаваемый осевыми штифтами крутящий момент

, (11.7)

, (11.7)

где  — диаметр расположения штифтов. При равенстве z и d крутящий момент меньше, чем для соединений по видам а - д [формула (11.6)] в

— диаметр расположения штифтов. При равенстве z и d крутящий момент меньше, чем для соединений по видам а - д [формула (11.6)] в  раз (при обычных значениях

раз (при обычных значениях  и при

и при  — приблизительно в 4 раза).

— приблизительно в 4 раза).

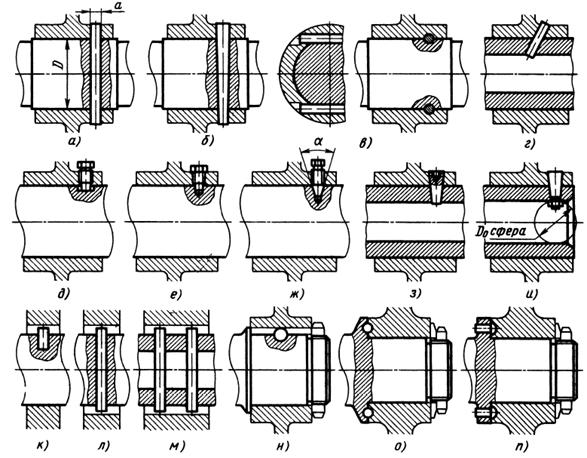

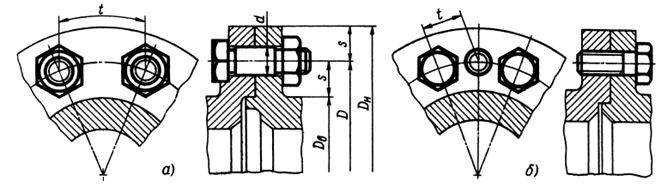

Радиальные штифты

Вслабонагруженных соединениях (валы вспомогательных приводов) применяют крепление цилиндрическими (рис. 11.18, а) или коническими (вид б) радиальными штифтами, фиксирующими насадную деталь в угловом и осевом направлениях.

Рис. 11.18. Радиальные штифты

Соединение нетехнологичное (требуется совместное сверление и развертывание отверстий в ступице и валу); отверстия сильно ослабляют вал; затяжка соединения отсутствует.

Передаваемый крутящий момент

(11.8)

(11.8)

Сопоставляя это выражение с формулами (11.6) и (11.7), видим, что несущая способность соединения приблизительно в 0,5z раз меньше, чем соединений осевыми штифтами по рис. е – з и в  раз меньше, чем по рис. (11.17, а – в) (например, при z = 6 и l/d = 4 — в 17 раз).

раз меньше, чем по рис. (11.17, а – в) (например, при z = 6 и l/d = 4 — в 17 раз).

Соединение тангентными штифтами (вид е) применимо при одинаковой твердости материала вала и ступицы. Прочность соединения определяется напряжениями смятия на штифтах и вследствие неблагоприятной раздачи сил (малое плечо сил сжатия относительно оси вала) незначительна.

Если к насадной детали нельзя подвести режущий инструмент в радиальном направлении, то применяют штифтовку наклонными штифтами (вид г)- соединение практически неразборное.

В разборных конструкциях для передачи небольших крутящих моментов применяют нарезные штифты с цилиндрическими хвостовиками, входящими в паз (вид д) или в сверление (вид е) на валу. Несколько сильнее крепление штифтами с коническими хвостовиками (вид ж). При центральном угле конуса а < 400 соединение самоконтрящееся. Еще сильнее соединения гладкими коническими штифтами с нарезным отверстием под съемник (вид з).

Конические штифты, затягиваемые внутренней гайкой (вид и), применимы в концевых соединениях. Опорная поверхность гайки должна быть выполнена по сфере диаметром Do, равным диаметру отверстия вала.

В этих конструкциях необходимо совместное развертывание отверстий под штифты в ступице и валу.

В слабонагруженных соединениях применяют радиальные штифты, запрессованные в вал и входящие свободными концами в пазы на ступицах (виды к- и).

В соединениях для самых легких нагрузок крутящий момент иногда передают шариком, установленным в сферическую лунку на валу; противоположной стороной шарик входит в полукруглый паз на ступице (вид н).

На виде о показано более сильное соединение с помощью шариков, установленных на стыке торца детали и упорного буртика вала. Применение шариков в данном случае вызвано стремлением снизить концентрацию напряжений в насадной детали (выполненной из, легкого сплава). Необходимо точное изготовление полусферических гнезд, иначе шарики будут работать в незатянутом состоянии.

В аналогичном соединении вида п крутящий момент передается полусферическими головками штифтов, запрессованных в буртик вала.

11.4 Фланцевые соединения

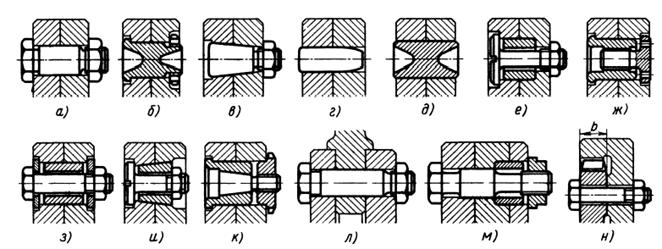

Фланцевые соединения применяют преимущественно для соединения валов (рис. 11.19, а), а также для крепления на валах деталей дискового (вид б) и барабанного (вид в) типа.

Крутящий момент передается призонными болтами или специальными элементами, работающими на срез, а отчасти силами трения, возникающими на стыковых поверхностях при затяжке стяжных болтов. Соосность соединяемых деталей достигается центрирующей выточкой m (рис. 11.19,6) и строгой перпендикулярностью стыковых поверхностей относительно осей соединяемых деталей.

Увеличение диаметра расположения элементов, передающих крутящий момент, уменьшает окружную силу и дает возможность увеличить число элементов. Преимуществом фланцевых соединений является практически беззазорная передача крутящего момента, достигаемая посадкой призонных болтов с натягом. Силы трения, возникающие на стыке при затяжке болтов, предупреждают микросмещения сопрягающихся поверхностей, поэтому фланцевые соединения почти не подвержены наклепу, свариванию и фрикционной коррозии, которые часто встречаются в ступичных соединениях.

Увеличение диаметра расположения элементов, передающих крутящий момент, уменьшает окружную силу и дает возможность увеличить число элементов. Преимуществом фланцевых соединений является практически беззазорная передача крутящего момента, достигаемая посадкой призонных болтов с натягом. Силы трения, возникающие на стыке при затяжке болтов, предупреждают микросмещения сопрягающихся поверхностей, поэтому фланцевые соединения почти не подвержены наклепу, свариванию и фрикционной коррозии, которые часто встречаются в ступичных соединениях.

Рис. 11.19. Фланцевые соединения

Крутящий момент, передаваемый фланцевым соединением, определяется сопротивлением болтов срезу силой трения на стыке:

Ткр = Тср + Ттр =  (11.9)

(11.9)

где D — диаметр расположения болтов; z1 и d1 — соответственно число и диаметр призонных болтов; z2 и d2 —соответственно число и диаметр стягивающих болтов;  и

и  — соответственно допустимые напряжения среза и растяжения при затяжке болтов; f—коэффициент трения на стыке соединения (f = 0,1- 0,15).

— соответственно допустимые напряжения среза и растяжения при затяжке болтов; f—коэффициент трения на стыке соединения (f = 0,1- 0,15).

Отношение  представляет долю крутящего момента, передаваемого трением.

представляет долю крутящего момента, передаваемого трением.

Если все болты призонные (z2 = 0) и напряжение среза равно напряжению растяжения в болтах (σ = τ), то  и при f = 0.1 равно 10%.

и при f = 0.1 равно 10%.

При расчете фланцевых соединений силу трения обычно не учитывают, относя ее в запас надежности. Предполагая, что все болты являются призонными, находим из уравнения (11.9) диаметр расположения болтов

(11.10)

(11.10)

где z; d — число и диаметр болтов, Ткр — крутящий момент.

Максимальное число болтов, которые можно разместить на фланце  , где tmin — минимальный шаг болтов, допустимый из условия завертывали гаек (рис. 11.20, а).

, где tmin — минимальный шаг болтов, допустимый из условия завертывали гаек (рис. 11.20, а).

Рис. 11.20. Размеры фланцевых соединений

Для шестигранных гаек при затяжке их торцовым ключом tmin < 2,5 d, а ключом с открытым зевом tmin  .

.

При ограниченных радиальных размерах с целью увеличения числа стяжных болтов фланцы стягивают ввертными болтами (рис.11.20,6), располагая их головки по разным сторонам фланца в шахматном порядке. При этом расстояние между осями болтов можно сократить до lmin ~ 1.8d.

В наиболее общем случае затяжки гаек ключами с открытым зевом tmin~ 3, предельное число болтов

(11.11)

(11.11)

Подставляя это выражение в формулу (11.10), получаем минимальный из условия размещения болтов диаметр фланца

Dmin=  (11.12)

(11.12)

Минимальный диаметр равен диаметру D, вала плюс двойное расстояние s от поверхности вала до осей болтов. Принимая s = 1,25 d, получаем

Dmin = Dв + 2,5d. (11.13)

Приравнивая выражения (11.12) и (11.13), получаем формулу для определения диаметра d болтов, при котором диаметр D фланца получается наименьшим:

. (11.14)

. (11.14)

Стыковые поверхности фланцев обрабатывают до параметров шероховатости Ra = 0,32 - 1,25 мкм с соблюдением перпендикулярности oceй в пределах, зависящих от требуемой точности направления (торцовое биение в среднем

0,01—0,03 мм на 100 мм радиуса).

Отверстия под призонные болты обрабатывают совместно или по кондуктору с последующим совместным развертыванием под посадки H7/m6 или H7/k6. Для обеспечения сборки фланцев в положении, при котоpoм производилась совместная обработка, устанавливают контрольные штифты или одно из отверстии располагают под углом, отличающимся от угла расположения остальных отверстий.

Призонные болты изготовляют из углеродистых сталей 45, 50 или легированных 40Х и термически обрабатывают на твердость HRC 30 - 45 (закалка со средним отпуском).

Рис. 11.21. Передача крутящего момента во фланцевых соединениях

Болты рассчитывают на срез окружной силой и растяжение силой предварительной затяжки. Суммарное напряжение в опасном сечении (плоскость среза) по третьей теории прочности  ,

,

где  и

и  — соответственно напряжения растяжения и среза.

— соответственно напряжения растяжения и среза.

Обычно принимают

100 МПа и τ

100 МПа и τ  50- 100 МПа.

50- 100 МПа.

Суммарное напряжение σ  150-200 МПа.

150-200 МПа.

Помимо цилиндрических призонных болтов (рис. 11.21, а, б), применяют конические (вид в). Конические болты не обеспечивают стяжки фланцев, вследствие чего их чередуют с обычными стяжными болтами.

Крутящий момент передают также с помощью штифтов (виды г, д), располагаемых в промежутках между стяжными болтами. Для экономии места элементы, работающие на срез, выполняют в виде втулок, устанавливаемых концентрично со стяжными болтами (виды е — к). Сильное соединение обеспечивает конструкция к с коническими болтами, затяжка которых раздает втулки и обеспечивает плотное прилегание их к стенкам отверстий на участке среза.

На виде л представлен пример передачи крутящего момента в многофланцевом соединении с помощью призонных болтов, а на виде м — комбинированным способом с помощью призонных болтов и втулок.

Для передачи больших крутящих моментов применяют радиальные (чаще всего эвольвентные) шлицы или торцовые шлицы треугольного профиля (рис.11.22)

Рис. 11.22. Фланцы с торцовыми шлицами

Рис. 11.22. Фланцы с торцовыми шлицами

Date: 2015-07-23; view: 3147; Нарушение авторских прав