Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Конструирование узлов передачи крутящего момента

|

|

Глава 11

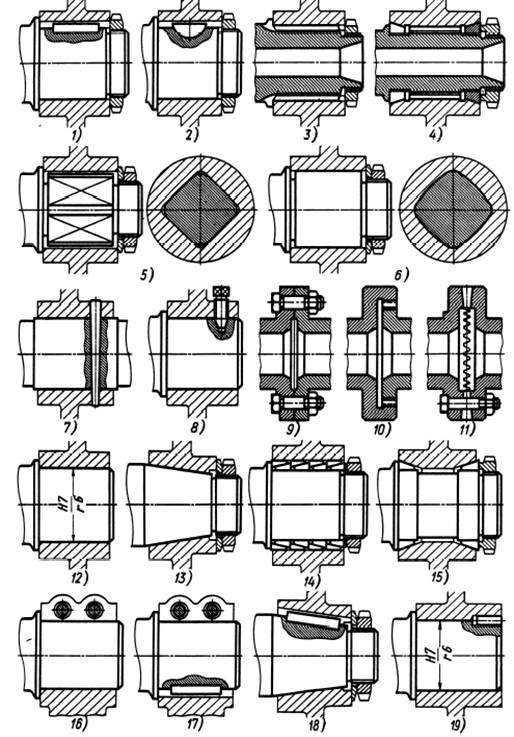

Различают два основных способа передачи крутящего момента - жесткий и фрикционный. При первом способе крутящий момент передается жесткими элементами, работающими на срез, изгиб или смятие, при втором — силами трения, возбуждаемыми на цилиндрически конических или торцовых поверхностях вала.

Главные виды жестких соединений: шпоночные (рис.11.1, виды 1, 2 шлицевые (виды 3, 4), призматические (вид 5), профильные (вид 6), штифтовые (виды 7, 8), фланцевые (виды 9 — 11).

К фрикционным относятся соединения прессовые (вид 12), конусные (вид 13), соединения пружинными затяжными кольцами (виды 14, 15), клеммные (вид 16).

К фрикционным относятся соединения прессовые (вид 12), конусные (вид 13), соединения пружинными затяжными кольцами (виды 14, 15), клеммные (вид 16).

Применяют также сочетание обоих способов. Нагружаемость жестких соединений увеличивают введением трения путем осевой (вид 3) или радиально-осевой затяжки (вид 4).

Для страховки от провертывания, а также для фиксации деталей в определенном угловом положении во фрикционные соединения вводят жесткие элементы, например шпонки (виды 17-19).

Рис. 11.1.

Передача крутящего момента.

11.1 Шпоночные соединения

Шпонки используют в малонагруженных соединениях, преимущественно в изделиях мелкосерийного производства. Недостатки шпоночных соединений: малая несущая способность, ослабление вала шпоночным пазам; концентрация напряжения из-за неблагоприятной формы шпоночных пазов; низкая технологичность.

Особенно резко шпонки ослабляют полые валы, у которых отношение диаметра отверстия к диаметру вала d/D > 0,6. Применение силовых шпонок на таких валах почти исключается.

В крупносерийном и массовом производстве в ответственных соединениях, нагруженных большими крутящими моментами, работающих при циклической нагрузке, шпоночные соединения уступили место более совершенным шлицевым соединениям.

Все основные виды шпонок можно разделить на клиновые и призматические. Первая группа шпонок образует напряженные, а вторая — ненапряженные соединения. Размеры шпонок и допуски на них стандартизованы.

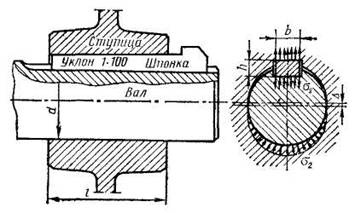

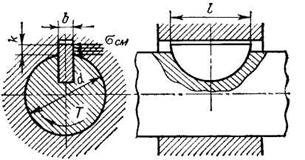

Соединение клиновыми шпонками (например, врезной клиновой шпонкой — рис. 11.2) характеризуется свободной посадкой ступицы на вал (с зазором); расположением шпонки в пазе с зазорами по боковым граням (рабочими являются широкие грани шпонки); передачей вращающего момента от вала к ступице в основном силами трения, которые образуются в соединении от запрессовки шпонки. Запрессовка шпонки смещает

Соединение клиновыми шпонками (например, врезной клиновой шпонкой — рис. 11.2) характеризуется свободной посадкой ступицы на вал (с зазором); расположением шпонки в пазе с зазорами по боковым граням (рабочими являются широкие грани шпонки); передачей вращающего момента от вала к ступице в основном силами трения, которые образуются в соединении от запрессовки шпонки. Запрессовка шпонки смещает

Рис. 11.2. Установка клиновой шпонки центры вала и ступицы на некоторое значение ∆, равное половине зазора посадки и деформации деталей. Это смещение вызывает дисбаланс и неблагоприятно сказывается на работе механизма при больших частотах вращения.

Рис. 11.2. Установка клиновой шпонки центры вала и ступицы на некоторое значение ∆, равное половине зазора посадки и деформации деталей. Это смещение вызывает дисбаланс и неблагоприятно сказывается на работе механизма при больших частотах вращения.

Рис. 11.3. Установка забивных шпонок с головками.

Кроме того, при установке клиновых шпонок с торца вала по технике безопасности необходимо скрыть головку шпонки, как показано на рис. 11.3. Часто также требуется индивидуальная пригонка шпонки по пазу. Эти недостатки привели к довольно ограниченному применению клиновых шпонок в современном машиностроении.

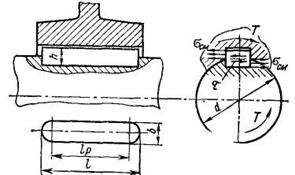

Соединение призматическими шпонками ненапряженное. Оно требует изготовления вала и отверстия с большой точностью. Во многих случаях посадка ступицы на вал производится с натягом. Момент передается с вала на ступицу боковыми узкими гранями шпонки. При этом на них возникают напряжения смятия  , а в продольном сечении шпонки напряжения среза

, а в продольном сечении шпонки напряжения среза  (рис. 11.4).

(рис. 11.4).

Для упрощения расчета допускают, что шпонка врезана в вал на половину своей высоты, напряжения  распределяются равномерно по высоте и длине шпонки, а плечо равнодействующей этих напряжений равно ~ d/2. Рассматривая равновесие вала или ступицы при этих допущениях, получаем условия прочности в виде:

распределяются равномерно по высоте и длине шпонки, а плечо равнодействующей этих напряжений равно ~ d/2. Рассматривая равновесие вала или ступицы при этих допущениях, получаем условия прочности в виде:

, (11.1)

, (11.1)

(11.2)

(11.2)

У стандартных шпонок размеры b и h подобраны так, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. Поэтому при расчетах обычно используют только формулу (11.1).

Рис. 11.4.

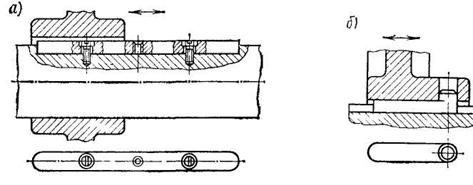

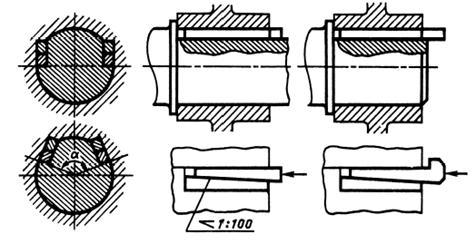

Параллельность граней призматической шпонки позволяет осуществлять подвижные в осевом направлении соединения ступицы с валом (коробки скоростей и др.).

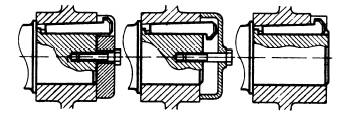

Силы трения, возникающие при перемещении ступицы в подвижном соединении, могут нарушить правильное положение шпонки, поэтому ее рекомендуют крепить к валу

Силы трения, возникающие при перемещении ступицы в подвижном соединении, могут нарушить правильное положение шпонки, поэтому ее рекомендуют крепить к валу

Рис. 11.5. винтами (рис. 11.5, а). В некоторых конструкциях подвижных соединений целесообразно применять короткие шпонки, прикрепленные к ступице (рис. 11.5, б).

Рис. 11.5. винтами (рис. 11.5, а). В некоторых конструкциях подвижных соединений целесообразно применять короткие шпонки, прикрепленные к ступице (рис. 11.5, б).

Рис. 11.6.

Рис.11.7

Сегментная и цилиндрическая шпонки являются разновидностью призматической шпонки, так как принцип работы этих шпонок подобен принципу работы призматической шпонки. Конструкция соединения с помощью сегментной шпонки показана на рис. 11.6.

Глубокая посадка шпонки обеспечивает ей более устойчивое положение, чем у простой призматической шпонки. Однако глубокий паз значительно ослабляет вал, поэтому сегментные шпонки применяют главным образом для закрепления деталей на малонагруженных участках вала, например на концах валов. Аналогично соединению с призматической шпонкой для сегментной шпонки получим:

(11.3).

(11.3).

При длинных ступицах можно ставить по оси вала две сегментные шпонки.

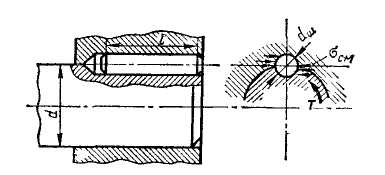

Конструкция соединения с цилиндрической шпонкой (штифтом) показана на

рис. 11.7. Цилиндрическую шпонку используют для закрепления деталей на конце вала. Отверстие под шпонку сверлят и обрабатывают разверткой после посадки ступицы на вал. При больших нагрузках ставят две или три цилиндрические шпонки, располагая их под углом 180 или 1200.

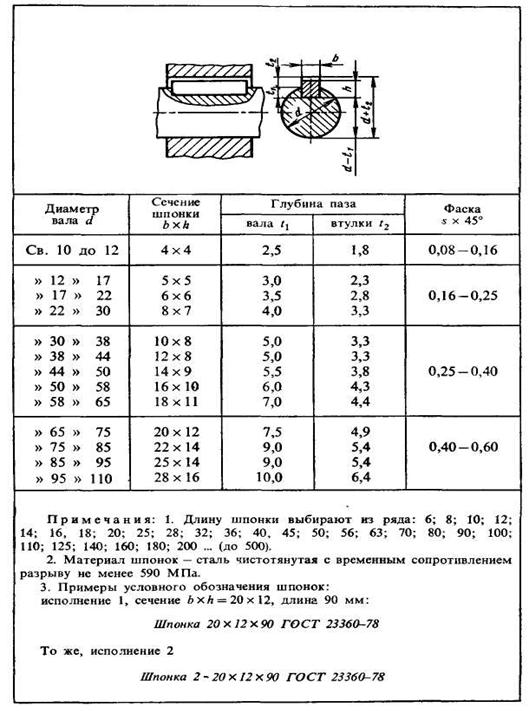

Таблица 11.1

Размеры призматических шпонок по ГОСТ 23360-80 (с сокращениями).

Размеры призматических шпонок по ГОСТ 23360-80 (с сокращениями).

Для повышения несущей способности и более надёжной фиксации ступицы на вале используют тангенциальные шпонки, как показано на рис. 11.8.

Рис. 11.8. Тангенциальные шпонки.

Рекомендуются следующие посадки призматических шпонок по боковым граням паза ступицы: с зазором (Н9/h9- для центрирующих соединений; D9/h9 – для подвижных соединений) или переходные и с натягом (Js9/h9, N9/h9, P9/h9 для циклически нагруженных соединений).

Ступицы сажают на вал обычно по посадке H7/h6. В соединениях, подвергающихся циклическим нагрузкам предпочтительны посадки H7/js6, H7/k6, H7/m6, H7/p6.

Дополнительную несущую способность придаёт шпоночным соединениям осевая затяжка ступицы к бурту вала. Возникает сила трения между буртом вала и ступицей, но важнее – соединение меньше подвержено разбалтыванию при циклических нагрузках.

Рис. 11.9.

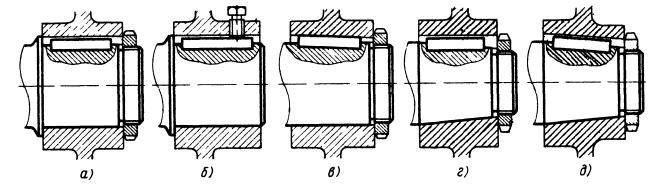

На рис. 11.9 показаны варианты силовой затяжки шпоночных соединений.

Наиболее сильную затяжку обеспечивают кольцевые гайки (рис 11.9, а). Затяжка шпонки нажимным винтом (вид б) недостаточна. Затяжка на шпонку, наклонно установленную в валу (вид в), вызывает децентровку соединения и повышение разрывающих напряжений в ступице.

На конусных валах шпонку устанавливают параллельно оси вала (вид г) или параллельно образующей конуса (вид д) Второй способ усложняющий обработку наклонных пазов в ступице и на валу, применяют только при длинных или крутых конусах (конусность К > 1: 10), при установке параллельно ■ оси кромки шпонки выходят из пазов на валу и в ступице. Проще в таких случаях применять шпонки увеличенной высоты.

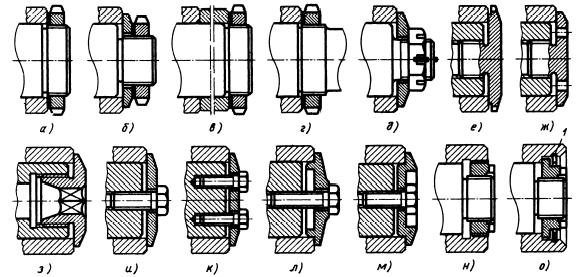

На рис. 11.10 показаны конструктивные разновидности осевой затяжки.

Рис. 11.10.

В концевых установках чаще всего применяют кольцевые гайки, затягивающие насадную деталь непосредственно (вид а), через шайбы (вид б) или дистанционные втулки (вид в). Таким же способом затягивают детали в промежуточных установках (вид г).

Затяжка шестигранными гайками, установленными на хвостовике вала (вид д), увеличивает осевые размеры конструкции.

В полых валах применяют внутренние гайки (виды е - з), сила затяжки которых несколько меньше, чем кольцевых. Еще слабее затяжка центральным болтом (вид и) или несколькими смещенными с центра болтами (вид к).

На видах л, м представлена затяжка через центрированные шайбы. Конструкция м предпочтительнее, если необходимо уменьшить осевые габариты.

Для облегчения разборки, особенно в соединениях с напряженными посадками, а также в конусных соединениях, вводят съёмные устройства, например гайки с дифференциальной резьбой (вид н). В конструкции о гайка при отвертывании снимает ступицу упором в кольцевой стопор 1.

Date: 2015-07-23; view: 3513; Нарушение авторских прав