Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Надежность и долговечность топливной аппаратуры

|

|

Надежность дизелей в значительной степени определяется техническим состоянием топливной аппаратуры. Несмотря на проведение различных мероприятий по повышению качества изготовления, изменению конструкций деталей прецизионных пар, внедрению нового оборудования и усовершенствований технологии изготовления, улучшению фильтрации топлива, надежность и долговечность прецизионных пар топливной аппаратуры остается еще низкой. Интенсивность отказов топливных систем в среднем составляем 1,6-2,2 случая на 1 млн. км пробега тепловозов или 8,5-14 % всех отказов по дизелю. В том числе приходится на отказы топливных насосов 38,3 % случаев, форсунок – 10,6 %, фильтров, топливоподкачивающих насосов и арматуры системы низкого давления - 11,9 %, регуляторов частоты вращения и системы управления топливоподачей – 39,2 %.

Под надежностью топливной аппаратуры понимается такое ее свойство, при котором она способна выполнять функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени или требуемой наработки. В процессе эксплуатации топливная аппаратура претерпевает закономерные изменения основных показателей надежности, которые проявляются в ухудшении эксплуатационных свойств и приводят к потере работоспособности.

Одним из основных параметров, характеризующих выполнение функций и обуславливающих эксплуатационные показатели топливной аппаратуры, является работоспособность.

Работоспособность - это состояние топливной аппаратуры, при котором она может выполнять заданные функции с параметрами, установленными требованиями технической документации.

Надежность топливной аппаратуры обуславливается главным образом безотказностью, долговечностью, ремонтопригодностью и сохраняемостью.

Безотказность - это свойство топливной аппаратуры сохранять работоспособность в течение некоторой наработки без вынужденных перерывов. Показателями безотказности служат вероятность безотказной работы, наработка на отказ, параметр потока отказов и интенсивность отказов.

Долговечность - свойство топливной аппаратурысохранять работоспособность до определенного состояния с необходимыми перерывами для технического обслуживания и ремонта. Показатели долговечности - это ресурс или срок службы.

Ремонтопригодность - это свойство топливной аппаратуры, заключается в ее приспособленности к предупреждению, обнаружению и устранению отказов и повреждений путем проведения технического обслуживания и ремонта.

Показателями ремонтопригодности служат среднее время восстановления, вероятность выполнения ремонта в заданное время, средняя стоимость технического обслуживания я ремонта.

Сохраняемость - это свойство топливной аппаратуры сохранять обусловленные эксплуатационные показатели в течение и после срока хранения и транспортировки, установленного в технической документации. Показателями сохранности служат средний срок сохранности, гамма - процентный срок сохранности.

Надежность работы деталей прецизионных пар топливной аппаратуры дизелей обуславливается результатом взаимодействия конструкторско-технологических факторов и эксплуатационных нагрузок. Исследования показали, что основной причиной уменьшения надежности работы прецизионных пар топливной аппаратуры является деформация прецизионной поверхности деталей этих пар.

Деформация деталей прецизионных пар возникает как при сборке (монтажные), так и при эксплуатации (циклические и температурные).

Величина монтажных деформаций пропорциональна усилию, возникающему от затяжки резьбовых соединений. Циклические (от действия избыточного давления топлива) и температурные деформации могут как уменьшить, так и увеличить монтажные деформации.

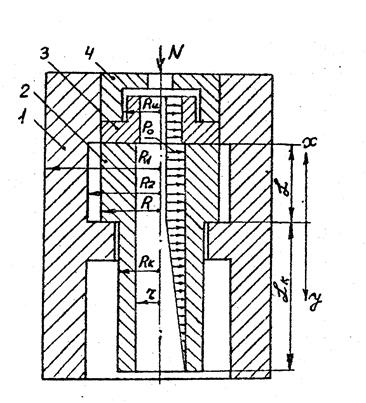

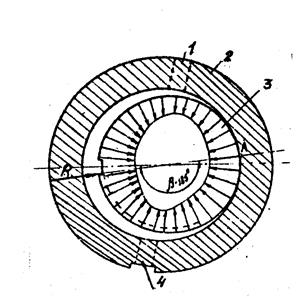

На рис. 4.1 представлена расчетная схеме для определения деформации внутренней поверхности гильзы от рабочих нагрузок: монтажных от осевого усилия N и циклических от избыточного давления топлива Р0, действующего в период топливоподачи.

Рис.4.1. Схема расчета деформаций гильзы от рабочих нагрузок:

1 – корпус топливного насоса; 2 – гильза плунжерной пары; 3 – нагнетательный клапан; 4 – нажимной штуцер.

Вывод уравнений деформации гильзы от рабочих нагрузок основан на теории осесимметричного изгиба тонкостенных цилиндрических оболочек с использованием зависимостей из теории деформации толстостенных оболочек и учетом жесткости корпуса топливного насоса я корпуса нагнетательного клапана.

При выводе уравнений деформации гильзы от рабочих нагрузок были сделаны следующие допущения:

- осевые монтажные усилия от клапана к гильзе передаются в виде сосредоточенных сил по среднему радиусу золотниковой части  ;

;

- горизонтальная и вертикальная кольцевые опорные реакции корпуса насоса действует на гильзу в области контакта гильзы и корпуса насоса по радиусу  ;

;

- давление топлива в золотниковой части гильзы имеет постоянную величину, равную давлению в надплунжерной полости; давление топлива в компрессионной части (в случае отсутствия дренажного канала) уменьшается до нуля в конце гильзы по линейному закону:

- наличие окон в гильзе не учитывается.

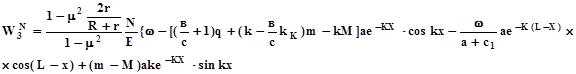

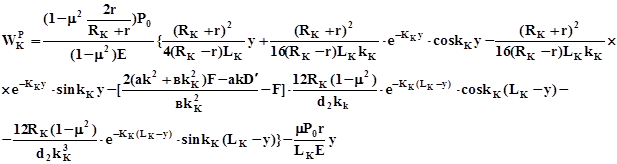

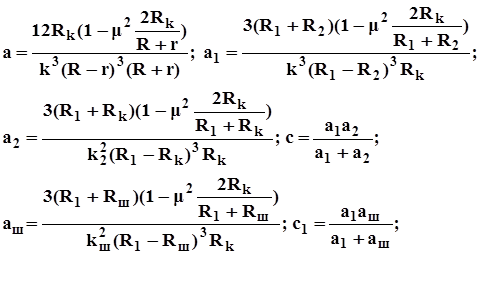

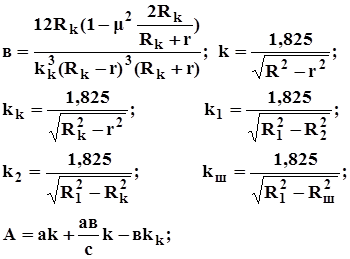

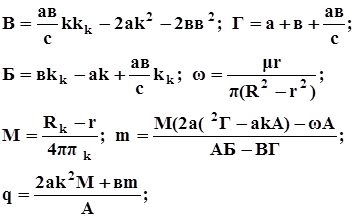

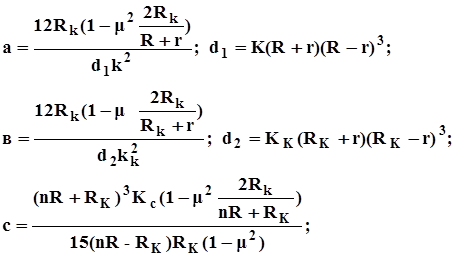

В общем виде уравнения для расчета деформации гильзы от монтажных усилий имеют вид:

для золотниковой части(4.1):

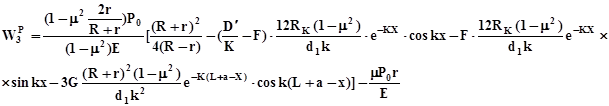

для компрессионной части (4.2):

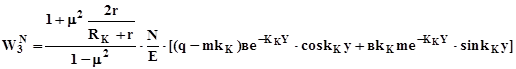

В общем виде уравнения для расчета деформации гильзы от давления топлива имеет вид:

для золотниковой части (4.3):

для компрессионной части (4.4)

где x, y - текущие координаты, см;

где x, y - текущие координаты, см;

L - длина золотниковой части гильзы, см;

Lk - длина компрессионной части гильзы, см;

R - наружный радиус золотниковой части гильзы, см;

Rk - наружный радиус компрессионной части гильзы, см;

r - внутренний радиус гильзы, см;

Rш - внутренний радиус нажимного штуцера, см;

R1 - наружный радиус корпуса насоса, см;

R2 - внутренний радиус корпуса насоса, см;

μ - коэффициент Пуассона;

Е - модуль упругости;

N - осевое усилие;

W3, Wк - радиальные деформации внутренней поверхности

золотниковой и компрессионной части гильзы, см;

Р - давление в золотниковой части гильзы;

а - высота опорной части нагнетательного клапана, см;

n - число, показывающее, во сколькораз наружный диаметр корпуса

насоса больше R;

К - коэффициент толстостенности.

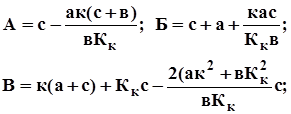

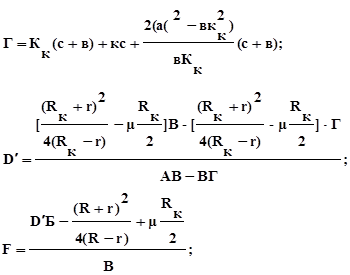

Например, расчетные усилия для плунжерной пары дизеля Д70 имеют вид:

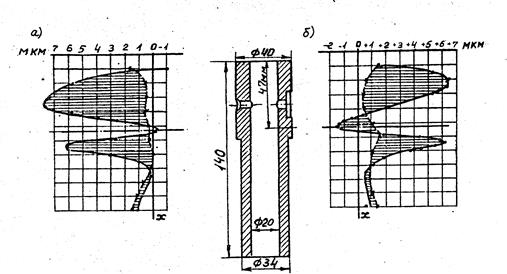

На рис. 4.2 представлен график диаметральных деформаций гильзы плунжерной пары дизеля Д70, рассчитанных по приведенной методике. В золотниковой части гильзы имеется отрицательная деформация от осевого монтажного усилия, уменьшающая внутренний диаметр гильзы на 0,85мкм на расстоянии х=7,5 мм. Увеличение внутреннего диаметра гильзы от давления топлива при опрессовке составляет примерно 2,8 мкм в зоне расположения окон.

Наличие окон в гильзе изменяет характер деформации ее внутренней поверхности от осевых монтажных усилий и приводит к овальности ее поперечных сечений.

На рис. 4.3 представлены диаметральные деформации гильзы плунжерной пары дизеля Д50 от монтажного осевого усилия N =18000 кг, полученные путем измерения на ротаметре. Деформации гильзы получены при замерах в двух диаметральных плоскостях, проходящих по оси гильзы через ее окна (в) и под углом 90° (а). Эти деформации отличаются как по величине, так и по характеру. На расстоянии x = 46 мм наблюдается наличие «отрицательных» деформаций, уменьшаюoих внутренний диаметр гильзы. Такие «отрицательные» деформации могут привести к закусыванию плунжера во время работы насоса.

На величину утечек топлива в плунжерных парах (а, следовательно, и на их долговечность), кроме технологического зазора и деформации гильзы от рабочих нагрузок, значительное влияние оказывает перераспределение зазоры между плунжером и гильзой из-за неуравновешенности плунжера, в результате чего плунжер под действием равнодействующей сил давления топлива на его золотниковую часть прижимается к внутренней поверхности гильзы.

Рис.4.2. График деформации гильзы плунжерной пары дизеля Д70 от рабочих нагрузок (N=5000 кгс, Р=20 МПа):

1 – от монтажных усилий; 2 – от давления топлива; 3 – суммарные деформации.

Рис.4.3. Форма внутренней поверхности гильзы плунжерной пары дизеля Д50 при монтаже ее в корпусе насоса с усилием N=18000 кгс.

х – без нагрузки; Q - под нагрузкой; а – в плоскости, перпендикулярной окнам; б – в плоскости расположения окон.

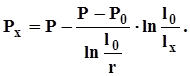

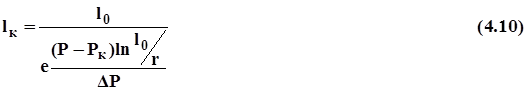

На рис. 4.4 представлена развертка золотниковой части плунжерной пары с нанесенными на ней изобарами. Изобары можно построить графоаналитическим способом. Так как в начальный момент перекрытия всасывающего окна гильзы плунжер расположен концентрично, изменение давления топлива в зазоре плунжерной пары можно получить из выражения:

где Px - давление топлива в искомой точке зазора плунжерной пары;

r - радиус окна гильзы;

lx - расстояние от центра окна гильзы до искомой точки зазора;

l0 - расстояние от центра окна до кромки плунжера;

P - давление топлива в надплунжерном пространстве;

P0 - давление топлива в окне гильзы.

Рис.4.4. Распределение давления в плунжерной паре дизеля Д70.

Преобразуя выражение (4.9) к виду, удобному для построения изобар на развертке золотниковой части плунжера, получим:

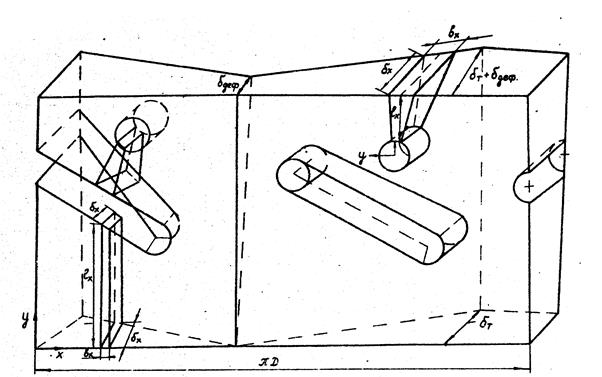

Изобары на развертке плунжера можно также построить методом электрогидродинамической аналогии (ЭГДА). По изобарам определено направление и место приложения равнодействующей сил давления топлива к золотниковой части плунжера. На рис. 4.5 показана векторная диаграмма сил давления топлива, действующая на золотниковую часть плунжера, и распределение зазора относительно окон гильзы. Под действием равнодействующей в плунжерной паре, имеющей два окна в гильзе, плунжер прижимается к ее внутренней поверхности примерно между окон. В этом случае зазор в зоне отсечного окна близок к его максимальной величине.

Рис.4.5. Распределение зазора в плунжерной паре дизеля Д70:

1 – всасывающее окно; 2 – гильза; 3 – плунжер; 4 – отсечное окно; А – место прижатия плунжера к гильзе.

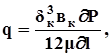

Рабочий зазор между плунжером и гильзой с учетом деформаций гильзы и неуравновешенности плунжера, развернутый на плоскости и разбитый на отдельные элементы, представлен на рис. 4.6.

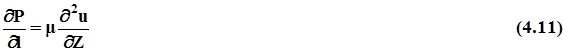

При ламинарном изотермическом движении топлива в элементарном канале с некоторыми допущениями можно считать, что дифференциальное уравнение движения топлива будет иметь вид (как и для плоской щели).

Интегрируя уравнение (4.11) дважды подставляя пределы интегрирования и учитывая, что для канала с переменным сечением,

получим уравнение секундного расхода топлива:

где вк - ширина канала;

δ - высота канала;

μ - динамический коэффициент вязкости;

- градиент давления.

- градиент давления.

Рис.4.6. Схема распределения зазора в золотниковой части плунжерной пары.

Утечки топлива в плунжерной паре складываются из утечек в отсечное и всасывающее окна и через зазор в направляющей (компрессионной) части.

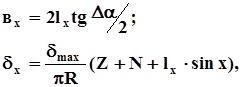

Для расчета утечек топлива удобно предположить, что оси координат проходят черед центры окон, а для компрессионной части через начало отсечной кромки и нижний край золотниковой части. Выразим δx и вx элементарного канала для отсечного окна через lx:

где α - угловая координата рассматриваемого канала;

Δα - приращение угла α;

δmax - максимальный зазор в плунжерной паре (δ= δт+ δдеф);

δ деф - увеличение радиального зазора за счет деформации гильзы от рабочих нагрузок;

Z - расстояние от оси координат до линии прижатия;

lx - длина элементарного канала;

N - коэффициент, учитывающий положение линии прижатия относительно окна;

R - радиус плунжера.

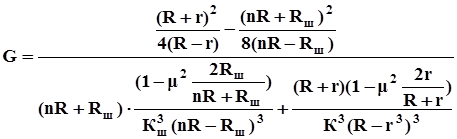

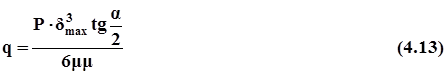

На основании уравнения неразрывности струи, расход топлива через любое сечение канала имеет постоянное значение. Подставив значения вx и δx в уравнение расхода топлива (4.12), и после некоторых преобразований, получим:

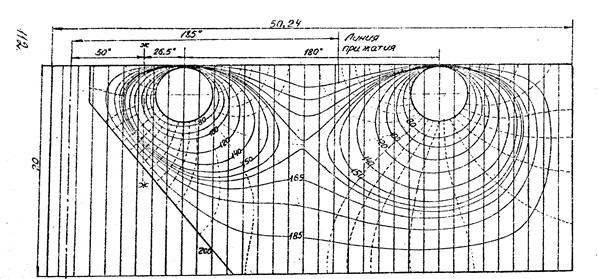

Выполнив дальнейшие преобразования, получим формулу для расхода топлива в отсечное (или всасывающее) окно в виде:

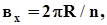

Для компрессионной части плунжерной пары ширина элементарного канала вx будет:

где n – число элементарных каналов.

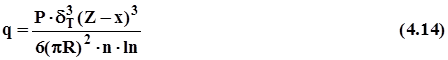

Величина зазора выражается как координаты элементарного канала

Подставив в формулу (1.14) значения для элементарных каналов lx и просуммировав расходы по элементарным каналам, получим величину утечек топлива в плунжерной паре при заданной величине максимального зазора для любого положения плунжера в период его активного хода.

Нa рис.4.7 представлен рассчитанный по приведенной методике график изменения секундного расхода топлива через зазор в плунжерной паре дизеля Д70 в зависимости от положения плунжера в гильзе при опрессовке (δТ =2,5 мкм).

Рис.4.7. Расчетная зависимость утечек топлива (Q см3/с) в плунжерной паре дизеля Д70 по ходу плунжера (НРХ, мм) при опрессовке (Р=20 МПа, dТ=25 мкм, m=9,9 сст.):

1 – утечки в оба окна; 2 – утечки в отсечное окно.

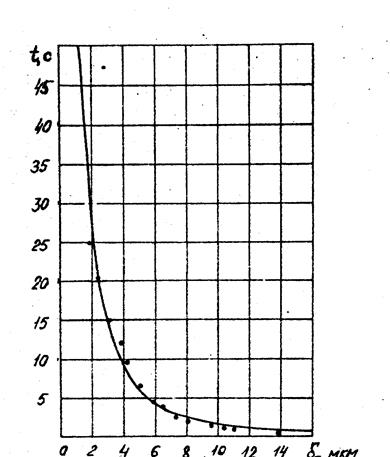

Величина утечек топлива QP.X. при опрессовке плунжерных nаp соответствует объему вытесняемого из надплунжерного пространства топлива, то есть равна произведению площади плунжера на величину его рабочего хода. Поэтому расчетная плотность плунжерных пар будет:

(4.15)

На рис. 4.8 представлена расчетная зависимость и опытные данные изменения плотности плунжерных пар дизеля Д70 при увеличении зазора между плунжером и гильзой (Р=20 МПа, μ= 9,9 cст).

Приведенные результаты расчетов показывают, что плотность плунжерной пары при заданной величине технологического зазора зависит от конструкции плунжерной пары: количества, диаметра и расположения окон в гильзе и расположения кромок на плунжере величины деформации гильзыδдефи т.д.

Долговечность плунжерных пар или сроких службы, как было отмечено раньше, определяется величиной зазора, при которой утечки топлива на номинальном режиме составляют 2 % от цикловой подачи. При дальнейшем увеличении зазора ухудшается экономичность дизеля, и такие плунжерные пары должны быть заменены на новые.

Рис.4.8. Расчетная зависимость и экспериментальные данные плотности (t, с) плунжерной пары дизеля Д70 от величины технологического зазора (d мкм) при опрессовке (Р=20 МПа, m=0,9 сст.).

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. Бахтиаров Н.И., Логинов В.Е., Лихачев И.И. Повышение надежности работы прецизионных пар топливной аппаратуры дизелей. М.: Машиностроение, 1972. - 199 с.

2. Викерт М.М., Мазинг М.В. Топливная аппаратура автомобильных дизелей. М.: Машиностроение. 1978.- 185 с.

3. Двигатели внутреннего сгорания. Под общей редакцией Орлина А.С., Круглова М.Г. М.: Машиностроение, 1985.- 455 с.

4. Дизели: Справочник /Под ред. Ваншейдта В.А./М.: Машиностроение» 1964.- 599 с.

5. Иванов В.К., Ильин А.И., Скепский В.П. Долговечность и надежность плунжерных пар унифицированного ряда тепловозных дизелей Д70.- Труды МИИТ, 1968, вып. 278.- с.3-8.

6. Ильин А.И., Скепский В.П. Влияние радиальной неуравновешенности плунжера на работоспособность плунжерных пар. -Труды МИИТ, 1971, вып. 363. - С.20-25.

7. Ильин А.И., Скепский В.П. Монтажные деформации гильз плунжерных пар топливных насосов дизелей. - Труды МИИТ, 1963, вып.278. -С. 9-13.

8. Кокошинский И.Г., Клименко Л.В., Горбатюк В.А. и др. Справочник по ремонту тепловозов.М .: Транспорт. 1976.- 303 с.

9. Пойда А.А., Хуторянский Н.М., Кононов Е.Е. Тепловозы. М.: Транспорт. 1983.-327 с.

10. Рахматулин М.Д. Технология ремонта тепловозов. М.: Транспорт, 1983.- 1 319 с.

11. Тепловозы. /Под редакцией В.Д. Кузьмича/ М.: Транспорт. 1982,- 315 с.

12. Технология ремонта тепловозов./Под редакцией Иванова В.П./ М.: Транспорт, 1987.- 332 с.

13. Федотов Г.Б., Левин Г.И. Топливные системы тепловозных дизелей. М.: Транспорт, 1983.- 191 с.

14. Фомин Ю.Я. Топливная аппаратура судовых дизелей. М.: Транспорт, 1975.- 215 с.

15» Фомин Ю.Я., Никонов Г.В.; Ивановских Г.В., Топливная аппаратура дизелей. М.: Машиностроение, 1982.- 168 с.

16. Чиркин А.П., Резник И.И. Дизельная топливная аппаратура. М.: Машиностроение, 1963,- 169 с.

17. Тепловозные двигатели внутреннего сгорания. А.Э. Симеон, А.З. Хомич, А.А. Куриц и др. М.: Транспорт, 1987.- 536 с.

Date: 2015-07-01; view: 2409; Нарушение авторских прав