Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Назначение и устройство топливной системы тепловозных дизелей

|

|

И ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ

ИНСТИТУТ ИНЖЕНЕРОВ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА им. Ф.Э.ДЗЕРЖИНСКОГО

Кафедра «Л окомотивы и локомотивное хозяйство»

ТОПЛИВНАЯ АППАРАТУРА ТЕПЛОВОЗНЫХ ДИЗЕЛЕЙ

Утверждено

Главным управлением кадров и учебных заведений МПС в качестве учебного пособия

Москва 1990

УДК 621.436.03;629.424.1

Скепский В.П. Топливная аппаратура тепловозных дизелей. Учеб. пособие. -М.:МИИТ. -1990. -123 с.

Описана конструкция топливной аппаратуры современных тепловозных дизелей. Рассмотрены основные параметры процесса впрыскивания топлива в цилиндры дизеля и их влияние на рабочий процесс. Приведена теория расчета деформации плунжерных пар от рабочих нагрузок и величины утечек топлива в период процесса топливоподачи.

Учебное пособие предназначено для студентов вузов железнодорожного транспорта по специальностям "Тепловозы и тепловозное хозяйство" и "Локомотивостроение (тепловозостроение)".

Рецензенты: д-р техн.наук проф. Е.Е.КОССОВ (МИИТ),

канд.техн.наук доц. В.С.АНТРОПОВ (ВНИИЖТ).

(с) Московский ордена Ленина и ордена Трудового Красного Знамени институт инженеров железнодорожного транспорта им. Ф.Э. Дзержинского, 1990

НАЗНАЧЕНИЕ И УСТРОЙСТВО ТОПЛИВНОЙ СИСТЕМЫ ТЕПЛОВОЗНЫХ ДИЗЕЛЕЙ

Топливная система дизеля состоит из систем низкого и высокого давления. Система низкого давления предназначена для хранения запаса топлива, его фильтрации, подогрева (при низких температурах (окружающего воздуха) и подачи его к насосу высокого давления. Система высокого давления обеспечивает подачу топлива к форсункам и впрыскивание его в цилиндр дизеля и состоит из насоса высокого давления и форсунки, соединённых между собой нагнетательным трубопроводом.

Основным назначением топливной системы высокого давления является впрыскивание и качественное распыливание точно дозированной цикловой подачи топлива на всех эксплутационных режимах дизеля, включая малых нагрузки и холостой ход; обеспечение заданной характеристики топливоподачи, благоприятствующей процессу сгорания топлива на любом эксплутационном режиме дизеля.

Кроме того, для организации качественного процесса сгорания топлива необходимо обеспечить:

- одинаковые условия подачи и распыливания топлива по всем цилиндрам дизеля, так как различные значения цикловой подачи приводят к перегрузке одних и недогрузке других цилиндров, а неодинаковые углы начала подачи обуславливают разные значения максимального давления сгорания и температуры выпускных газов на выходе из цилиндров;

- стабильные параметры процесса топливоподачи в течение длительной эксплуатации.

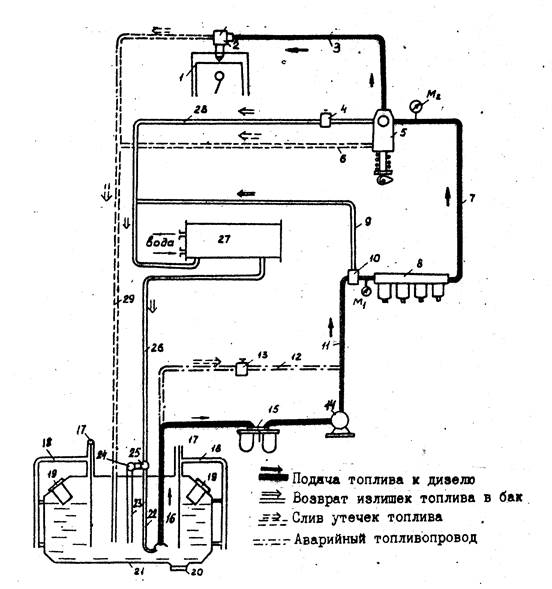

Расположение оборудования и схемы топливных систем на большинстве тепловозов примерно одинаковы, поэтому рассмотрим принципиальную топливную систему тепловоза (рис.1.1). Все оборудование, соединенное топливопроводами в единую систему (на тепловозе окрашена в желтый цвет), можно разделить на шесть основных групп:

I - баки для хранения запаса топлива (5000-8000 кг);

II - топливоподкачивающие устройства и органы аварийной подачи топлива;

III - устройства для фильтрации топлива, его подогрева и сбора утечек топлива, регулирующие клапаны, краны;

IV - контрольно-измерительная аппаратура для определения температуры и давления топлива, расхода топлива, устройства для диагностики топливной аппаратуры;

V - насосы высокого давления, топливопроводы и форсунки;

VI - механизмы управления насосами высокого давления.

Рис.1.1. Топливная система тепловоза

Топливная система тепловоза работает следующим образом. Из бака 21 топливо по трубе 16 через фильтр грубой очистки 15 закачивается топливоподкачивающим насосом 14 по трубопроводу 11 через фильтр тонкой очистки 8 и трубопровод 7 в коллектор топливного насоса высокого давления 5 (на схеме показан один топливный насос и одна форсунка). Топливные насосы 5 подают топливо по трубопроводу высокого давления 3 в форсунку 2, через которую оно впрыскивается в цилиндр дизеля 1. Часть топлива, просочившаяся через зазоры в прецизионных парах насоса и форсунки, сливается в бак по трубопроводам 6, 29, 24.

Для надежной работы системы топливоподачи температура топлива в баке должна быть не менее 30-40°С. Для подогрева топлива в холодное время года предусмотрена его интенсивная циркуляция, осуществляемая в результате того, что топливоподкачивающий агрегат подает, топлива в 2-5 раз больше, чем необходимо для реализации полной мощности дизеля. Избыток топлива из коллектора ТНВД через редукционный клапан 4 и трубопровод 23, а через клапан 10 по трубопроводу 9, проходит по сливным трубопроводам, расположенным вблизи работающего дизеля, подогревается и поступает в топливный бак, в результате чего подогревается весь запас топлива. По трубопроводу 27 топливо попадает в раструб всасывающей трубы 16 (при соответствующем нем положении вентилей 24 и 25) чем обеспечивается прогрев окружающего заборную трубу объема топлива в место его забора, В зимнее время для нормальной работы системы такого подогрева недостаточно. Поэтому при низких температурах окружающего воздуха предусматривается дополнительный прогрев топлива в топливоподогревателе 27 за счет тепла горячей воды из системы охлаждения дизеля (в летнее время топливоподогреватель отключается перекрытием доступа горячей воды).

Чтобы избежать остановки дизеля при выходе из строя топливо-подкачивающего агрегата, предусмотрена возможность аварийного питания дизеля топливом за счёт разрежения, создаваемого насосом высокого давления. В этом случае забор топлива осуществляется непосредственно из топливного бака по трубопроводу 12 через клапан аварийного питания 13 (при нормальной работе топливоподкачивающего агрегата он закрыт), минуя фильтр грубой очистки 15 и топливоподкачивающий агрегат 14. В таком режиме дизель может работать не продолжительное время с ограниченной мощностью. Из-за недостаточной надежности топливоподкачивающего агрегата на некоторых сериях тепловозов устанавливают два таких агрегата, один из которых резервный. Так, на тепловозах 2ТЭ10Л первых выпусков устанавливался дополнительный резервный топливоподкачивающий агрегат, подключенный параллельно основному. На тепловозах 2ТЭ116 последних выпусков (с 1979 г.) устанавливаются два топливоподкачивающих насоса, один из которых с электроприводом используется при пуске дизеля, а при работе является резервным, а второй - с механическим приводом от вала дизеля обеспечивает питание его топливом во время работы.

На тепловозах ВМЭ1, ЧМЭ2 и ЧМЭЗ и дизель - поездах Д1 имеется прокачивающий насос с ручным приводом, предназначенный для заполнения системы топливом после длительной стоянки, а также в аварийных случаях.

Поэтому для предохранения топливоподкачивающего насоса и его электродвигателя от перегрузки в системе предусмотрен перепуск избытка топлива из напорного топливопровода 11 через перепускной клапан 10 по трубопроводам 9 и 26, когда давление в системе превышает заданное (0,3 - 0,35 МПа). Давление в топливопроводе контролируется электроманометром М1, указатель которого установлен на щите приборов в дизельном помещении.

Для надежного заполнения топливных насосов высокого давления давление топлива в их коллекторе должно быть не менее 1,5 МПа. Такое давление поддерживается подпорным клапаном 4, установленным на трубе 28, и контролируется дистанционно манометром M2, установленным на щите приборов в дизельном помещении.

Для контроля за давлением топлива в системе низкого давления на щитке приборов в дизельном помещении установлены манометры 37 и 38, показывающие давление соответственно до и после фильтра тонкой очистки. Величина разности показаний этих манометров позволяет судить о степени загрязнения фильтра. Для нормальной работы системы давление топлива после фильтра должно быть в пределах 0,15-0,25 МПа.

Топливные баки на тепловозах обычно представляют собой сваренные из стальных листов резервуары, подвешенные снизу к главной раме тепловоза между тележками. Вместимость топливного бака составляет от 3900 л у тепловоза М62 до 8200 л у тепловоза 2ТЭ116. Баки с обеих сторон имеют заправочные горловины, отстойник и пробку для слива отстоя и удаления механических примесей. Регулярный слив отстоя увеличивает срок службы и надежность работы топливной системы.

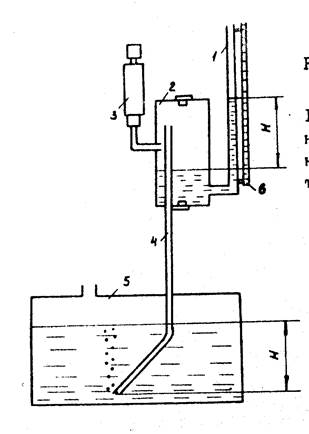

Количество топлива в баке измеряют с помощью топливомерных реек 25, расположенных с обеих сторон бака (см. рис.1.1). На тепловозах ТЭП70, кроме того, на стенке бака установлено топливомерное стекло 24. Однако точность измерения такими способами невысока и не удовлетворяет требованиям эксплуатации. На тепловозе 2ТЭ116 установлен гидростатический топливомер, который позволяет дистанционно измерять уровень топлива в баке с большей точностью (рис.1.2). Топливомер состоит из бачка 2 с трубкой указателя 1 с делениями и источника сжатого воздуха 3 (воздушный насос с ручным приводом или подпитка из воздушной магистрали тепловоза давлением 0.1 МПа через редуктор).

Рис.1.2. Гидростатический топливомер

Бачок 2 соединён трубкой 4 с расходным топливным баком 5 дизеля. Для измерения уровня топлива в расходном баке 5 в бачок 2 подают воздух до тех пор, пока уровень топлива в трубке указателя станет неизменным (при этом воздух будет выходить в бак 5 из трубки 4). Под действием давления воздуха уровень топлива в трубке указателя 1 поднимается на размер «Н» и будет удерживаться столбом топлива, возвышающимся в баке 5 над уровнем нижнего конца трубки 4 высотой «Н».

Следует учитывать, что точность показаний топливомера зависит от разницы температуры топлива в бачке 2 и топливном баке 5.

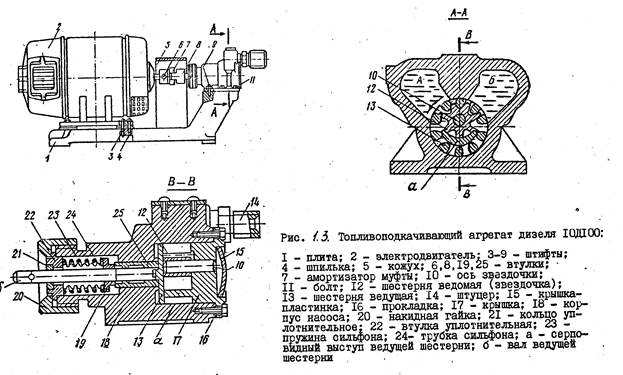

Для подъема топлива из бака, преодоления потерь давления в фильтрах и трубопроводах и подачи топлива к топливным насосам высокого давления (ТНВД) под необходимым давлением, гарантирующим надежное заполнение их надплунжерного пространства, в топливной системе устанавливаются топливоподкачивающие агрегаты, состоящие из топливоподкачивающего шестеренчатого насоса и электродвигателя постоянного тока, смонтированных на общей плите и соединенных между собой кулачковой муфтой с амортизатором (рис. 1.3). Такие насосы имеют постоянную частоту вращения, величину подачи и давление топлива как на режиме холостого хода, так и режиме полной мощности.

Рис.1.3. Топливоподкачивающий агрегат дизеля 10Д100.

Шестеренчатый насос состоит из корпуса 18 и крышки 17 с серповидным выступом «а». В крышку впрессована ось 10, на которой свободно вращается шестерня 12, входящая в зацепление с ведущей шестерней 13, имеющей зубья с внутренним зацеплением. Ведущая шестерня выполнена заодно целое с приводным валиком «б», соединенным муфтой с электродвигателем. Наружная цилиндрическая поверхность ведущей зубчатой шестерни пришлифована к расточке корпуса, а вершины зубьев к нижней поверхности серповидного выступа крышки насоса. Впадины между зубьями прорезаны с выходом на наружную поверхность.

Топливо, поступая через штуцер корпуса насоса в полость «А», заполняет впадины между зубьями шестерни. При вращении шестерни топливо захватывается зубьями и двумя потоками (между зубьями шестерен и серповидным выступом) поступает в нагнетательную полость насоса «Б» и далее в трубопровод.

Для предотвращения утечек топлива по валику «б» на нем надето уплотнение, состоящее из двух бронзовых втулок 19, 22, припаянных к латунной гофрированной втулке 24. Притертым торцом втулка 19 прижата к стальной втулке 25, напрессованной на валик «б», пружиной 23, зажатой между втулками 19 и 22. Втулка 22 своим коническим притертым пояском прижата к корпусу при помощи накидной гайки 20. Допускается в период эксплуатации утечка топлива по валику не более одной капли в 1 мин.

На тепловозе ТЭП70 топливоподкачивающий насос работает только во время пуска дизеля. При работе дизеля подачу топлива к ТНВД обеспечивает шестеренчатый насос, приводимый в действие от дизеля. Привод насоса от дизеля обеспечивает зависимость его подачи от частоты вращения коленчатого вала.

В топливную систему дизелей обычно устанавливают фильтры предварительной очистки (сетки, отстойники), грубой и тонкой очистки. Основными показателями фильтров являются их гидравлическое сопротивление или пропускная способность, качество фильтрации механических примесей и воды. По способу фильтрации фильтры подразделяются на поверхностные (сетки, бумага, щелевидные или пористые материалы) и объемные (фетр, войлок, хлопчатобумажная пряжа, металлокерамика и др.).

Фильтры предварительной очистки (сетки) обычно располагают в заправочных и заборных горловинах топливных баков и предназначены для задержания лишь очень крупных частиц и исключения засорения топливных трубопроводов и топливных баков.

Фильтры грубой очистки, которые устанавливаются перед топливоподкачивающим насосом, предназначены для задержания более мелких частиц и должны иметь тонкость отсева dот = 50 ¸150 мкм и допустимый перепад давления DРфил = 0,05 МПа.

Фильтры тонкой очистки устанавливаются перед ТНВД для уменьшения износа и предупреждения заклинивания прецизионных деталей топливной аппаратуры и должны обеспечивать тонкость отсева dот = 2¸5 мкм и допустимый перепад давления DРфил = 0,15 МПа (контроль осуществляется по показаниям манометров М1 и М2) (см. рис. 1.1).

Фильтрующие элементы топливных фильтров должны иметь минимальное гидравлическое сопротивление, достаточно большой срок службы и быть простыми в обслуживании.

Все топливные фильтры тепловозных дизелей состоят из двух основных частей: корпуса и фильтрующих элементов.

Фильтры грубой очистки у большинства тепловозов состоят из двух цилиндрических корпусов, соединенных общей крышкой с трехходовым краном, обеспечивающим отключение любого из фильтров в случае необходимости, например при замене одного элемента в период эксплуатации. Нормальным режимом является работа фильтра с параллельным включением обоих элементов, а работа на одном элементе допускается лишь при неисправности другого.

Фильтрующие элементы в фильтрах грубой очистки могут быть различными. На ряде тепловозов ранней постройки (до 1965 г.) применялись сетчато-набивные фильтрующие элементы, представляющие собой хлопчатобумажную пряжу-путанку, размещенную в кольцевом зазоре между двумя сетчатыми цилиндрами. Качество фильтрации топлива в таких элементах зависит от плотности и равномерности

На тепловозах ТЭЗ и 2ТЭ10Л последних выпусков, тепловозах 2ТЭ10В и ТЭМ2 применяются фильтры грубой очистки с гофрированными проволочно-щелевыми фильтрующими элементами. Фильтрующие элементы представляют собой металлические сетки, на которые навита виток к витку латунная проволока трапецеидального сечения. Зазоры между витками величиной 0,07-0,09 мм и образуют фильтрующую поверхность. Для увеличения площади этой поверхности секция фильтра состоит ив двух фильтрующих элементов (цилиндров) разных диаметров (внутреннего и внешнего), работающих параллельно.

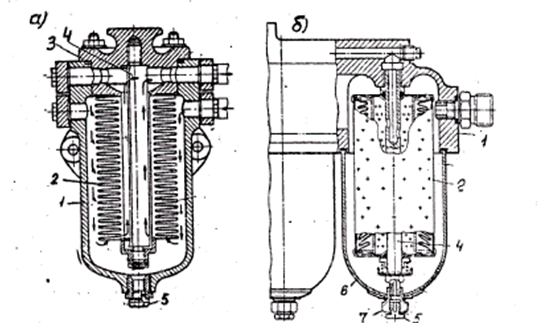

На тепловозах ТЭП70 и 2TЭ116 применяются однокамерные фильтры грубой очистки топлива (рис. 1.4,а). Фильтр представляет собой набор сетчатых дисков (элементов) 2, насажанных на центральный трехгранный стержень 4 с внутренним каналом.

Рис.1.4. Топливные фильтры грубой (а) и тонкой (б) очистки:

1 – корпус; 2 – фильтрующий элемент; 3 – крышка; 4 – стержень; 5 – пробка; 6 – колпак; 7 – штуцер.

Топливо поступает через нижнее отверстие в верхней части корпуса, проходит через квадратные ячейки фильтрующих элементов со стороной квадрата 0,045 мм и, очистившись от механических примесей, поднимается по внутренним каналам трехгранного стержня к выходному отверстию в крышке и далее в топливопровод.

Фильтры тонкой очистки топлива устанавливаются перед коллекторами ТНВД. На тепловозах с дизелями типа Д100, устанавливаются четырех секционные фильтры тонкой очистки, а на тепловозах с дизелями ПД1М – двухсекционные. По конструкции секции фильтров одинаковы (рис.1.4,б). Секции фильтров расположены в общем корпусе, оборудованном трехходовым краном, позволяющим отключать половину секций. Фильтрующие сменные бумажные элементы 2 установлены на стержнях, ввернутых на резьбе в корпус 1. Каждая секция фильтра закрыта колпаком 6, уплотненным прокладкой и прижатым к корпусу гайкой 7. Для слива из фильтра топлива в нижней части имеется пробка 5.

Топливо, поступающее в фильтр через входной штуцер, проходит через отверстия в картонном каркасе и направляется к фильтровальной бумаге, пары которой задерживают механические частицы размером более 4-6 мкм. Очищенное топливо попадает в канал центрального стержня, затем в канал нижней части корпуса фильтра и далее к коллектору ТНЗД. Бумажный фильтрующий элемент после пробега 50 тыс. км. (на текущем ремонте TP-1) снимают и заменяют новым.

Топливоподогреватель, установленный в топливной системе тепловоза (см. рис. 1.1), предназначен для подогрева топлива горячей водой дизеля в зимний период времени с целью поддержания требуемой вязкости топлива. При пониженной температура увеличивается вязкость топлива, увеличивается гидравлическое сопротивление при проходе его по трубопроводам и через фильтры. Кроме того, ухудшается качество распыливания топлива и процесс горения.

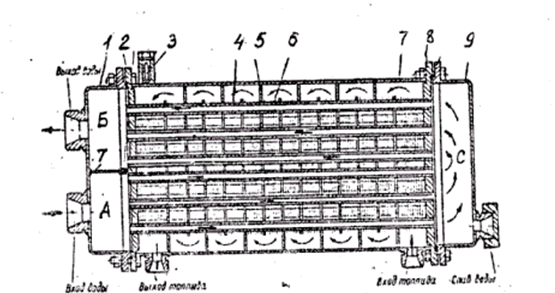

Топливоподогреватель (рис.1.5) представляет собой трубчатки теплообменник и состоит из цилиндрического сварного корпуса 9. закрытого с двух сторон крышками 1 и 12. Крышки прикреплены к трубным решеткам 2 и 10 болтами; уплотнение в местах соединения достигается постановкой паронитовых прокладок. В трубных решетках, расположенных с двух концов корпуса, вварены стальные трубки 6 круглого сечения (у топливоподогревателя дизеля 10Д100 - 88 трубок).

Горячая вода в топливоподогревателе проходит внутри трубок, а топливо - снаружи поперек трубок, По штуцерам, вваренным в крышку 1, подводится и отводится горячая вода. В трубную часть подогревателя вварены штуцеры для подвода и отвода воды.

Горячая вода из контура охлаждения дизеля подводится через входной патрубок подогревателя, заполняет нижнюю полость «А» левой крышки, отгороженной от верхней полости «Б» перегородкой, и по трубкам перетекает в полость «С» правой крышки. Затем вода по трубкам возвращается в верхнюю полость «Б» левой крышки и через штуцер 18 отводится в систему охлаждения дизеля.

Рис.1.5. Топливоподогреватель дизеля 10Д100:

1, 9 – крышки; 2, 8 – трубные решетки; 3 – штуцер спуска воздуха; 4 – трубка; 5 – перегородки; 6 – пластина охлаждения; 7 – барабан (обечайка).

Для увеличения отдачи тепла от горячей вода к топливу трубки оребрены пластинами 8 из белой жести. По длине трубок установлены сегментные перегородки 7 которые направляют топливо по зигзагообразному пути, за счет чего увеличивается путь прохождения топлива, а, следовательно, и улучшается его подогрев.

В летнее время года топливоподогреватель отключают от водяной системы дизеля.

Date: 2015-07-01; view: 15454; Нарушение авторских прав