Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Параметры плунжерных пар

|

|

| Параметры | Дизель | ||||||

| Д100 | ПД1М | ЧH21/21 | ЧН26/26 | 11Д45 | ЧН24/27 | М756 | |

| Диаметр плунжера dП, мм | |||||||

| Ход плунжера hП, мм | |||||||

| Диаметр золотниковой части гильзы D2, мм | |||||||

| Общая длина гильзы L, мм | |||||||

| Диаметр компрессионной части гильзы D1, мм | 19,7 | ||||||

| Длина золотниковой части гильзы l, мм | |||||||

| Диаметр наполнительного окна гильзы dв, мм | 3,1* | 6,0 | 3,0 | 3,0 | 2,5 | 5,5 | 3.5 |

| Диаметр отсечного окна гильзы d0, мм | 3,1* | 6,0 | 3,0 | 3.0 | 5,5 | 3.5 | |

| Расстояние между окнами гильзы «a», мм | 5,0 | 4,0 | 22,5 | ||||

| Способ регулирования подачи топлива** | К | К | К | К и Н | Н и К | К | К |

*- наполнительное окно гильзы является одновременно и отсечным;

**- Н – регулирование начала подачи; К - регулирование конца подачи.

В конструкции некоторых плунжерных пар вместо продольного паза выполняется осевой канал и радиальное сверление для соединение надплунжерной полости с пространством под отсечной кромкой (см. рис. 3.2, в). На рис. 3.2, а, б изображен плунжер с несимметричной золотниковой частью, а на рис. 3.2, в - с симметричной.

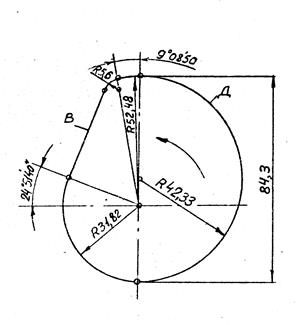

На рис. 3.3 представлена развертка золотниковой части плунжера, имеющего вертикальный паз, с нанесенными на нее окнами гильзы. Максимальная подача насоса обеспечивается при таком положена окна 4, когда отсечка подачи осуществляется горизонтальной кромкой кольцевой проточки (см.рис.3.3), и активный рабочий ход плунжера будет равен hmax. Подача на режиме холостого хода буде обеспечиваться при рабочем ходе hхх (положение 2), на номинальном режиме hном (положение 3). Если плунжер находится в таком положении, что окно будет совмещено с вертикальным пазом (положение 1), то насос вообще не будет подавать топливо в форсунку (нулевая подача).

Рис.3.3. Развертка золотниковой части плунжера:

1 – 4 – положение окон гильзы в начале подачи (перекрытие окна верхней кромкой плунжера); 2` - 4` - положение окна в момент начала отсечки (открытие окна винтовой кромкой плунжера); h – рабочий (полезный) ход плунжера; b - угол наклона винтовой (отсечной) кромки.

Угол наклона винтовой (отсечной) кромки изменяется в пределах b=15-53°. Малые b обеспечивают наибольшую точность регулировки и равномерность подачи топлива по цилиндрам, но при этом требуется большой ход рейки, что ухудшает показатели автоматического регулятора.

В некоторых конструкциях топливных насосов дизелей (11Д45, Д49. ЧH21/21) гильзы имеют наклонные сверления, для уменьшения утечек топлива через компрессионную часть плунжерной пары за счет отвода их по наклонному каналу в полость низкого давления.

Материалы, используемые для изготовления плунжерных пар должны обладать высокой износостойкостью и твердостью, сохранять длительное время размеры и геометрическую форму, иметь малый коэффициент линейного расширения, хорошо обрабатываться. Для гильзы и плунжера используются легированные стали ШХ15 (легированная хромистая шарикоподшипниковая) и ХВГ (хромовольфрамомарганцевая) с последующей термообработкой. В табл. 3.2 приведен их химический состав.

Таблица 3.2

Химический состав сталей для прецизионных пар, %

| Марка стали | Углерод С | Хром Cr | Марганец Мn | Вольфрам W | Кремний S1 | Фосфор Р | Сера S | Никель N1 | Медь Сu |

| не более | |||||||||

| ШХ15 | 0,95- 1,05 | 1,3-1,65 | 0,2-0,4 | - | 0,17-0,37 | 0,027 | 0,02 | 0,2 | 0,25 |

| ХВГ | 0,9-1,05 | 0,9-1,2 | 0,9-1,1 | 1,2-1,6 | 0,15-0,35 | 0,03 | 0,03 | 0,3 | 0,25 |

Наличие хрома в стали способствует повышению прокаливаемости твёрдости, прочности и сопротивления ее истиранию. Марганец также способствует повышению твердости и стойкости стали против изнашивания. Вольфрам, содержащийся в стали ХВГ, увеличивает сопротивляемость отпуску и повышает предел прочности. Содержание кремния ограничивается для предотвращения уменьшения вязкости стали. Строго ограничивается содержание фосфора и серы, так как они снижают прочность стали.

Высокие технические требования предъявляют к качеству механической обработки деталей плунжерных пар. Корсетность, бочкообразность и овальность прецизионных поверхностей должны быть не более 0,0005 мм.

После термообработки твердость должна быть HRC 61-63. Детали проверяют на магнитном дефектоскопе. Дефекты не допускаются; после проверки детали размагничивают.

Цикл термической обработки деталей плунжерной пары начинают с закалки. Нагрев осуществляют в расплаве солей NaCl, KCl, BaCl при температуре 850-1250°С в течение 12-18 мин и охлаждают в масле 5-10 мин. Детали подвергают одному-двум циклам отпуска.

При высоком отпуске детали нагревают в печи до 550-560°С, а охлаждают на воздухе. Низкий отпуск длится в течение часа в масляной ванне при температурах 170-190°С. Для стабилизации размеров и исключения деформаций в процессе сборки и эксплуатации применяют обработку холодом и искусственное старение. Обработку холодам проводят при температуре от 65 до 100°С в течение 30 мин в атмосфере жидкого азота или смеси этилового спирта с сухим льдом. После чего производится естественный нагрев на воздухе до температуры окружающей среды. При этом процессе наиболее полно происходит превращение остаточного аустенита в мартенсит. После обработки холодом детали подвергают новому отпуску в масляной ванне при температуре 100°С в течение 210 мин с последующим охлаждением» промывкой и сушкой. Затем детали подвергают старению, часто двукратному. Старение проводят в масляной ванне при температуре 150-180°С в течение 5-25 ч с последующим охлаждением на воздухе до комнатной температуры. После окончательного шлифования цилиндрических поверхностей и кромок производят притирку и окончательную доводку, а также антикоррозионную обработку.

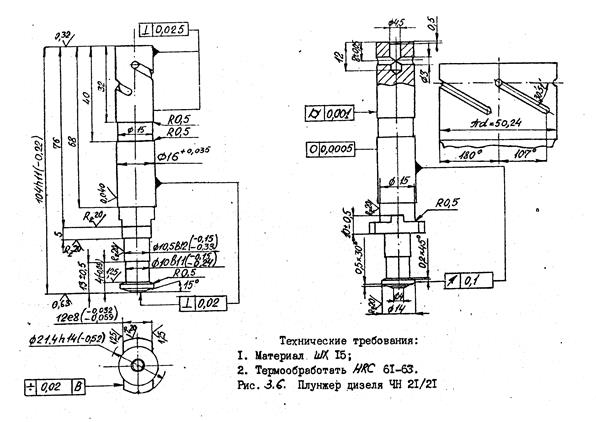

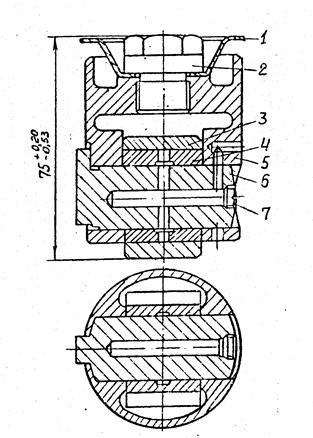

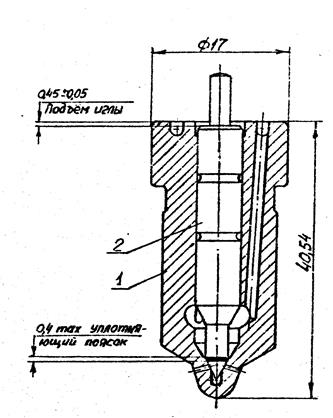

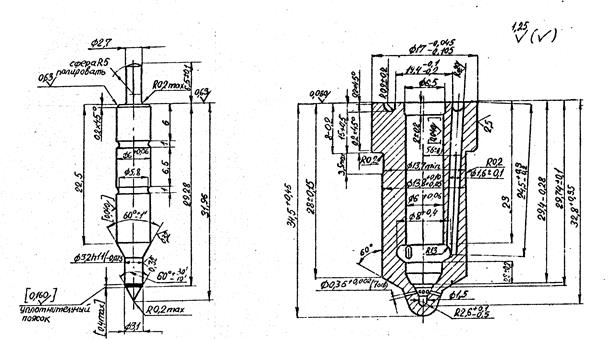

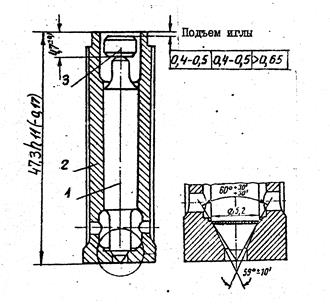

На рис.3.4-3.6 представлены рабочие чертежи плунжерной пары дизеля ЧH21/21.

Технические требования

Технические требования

1. Спаренные детали: плунжер – гильза разукомплектованию не подлежат; заменять только парой.

2. Плавность перемещения плунжера в гильзе проверять при тщательно промытых и смоченных профильтрованным дизельным топливом деталях. Плунжер, выдвинутый из гильзы на 1/3 своей уплотняющей поверхности, должен плавно безостановочно опускаться под действием собственной массы при любом угле поворота вокруг своей оси относительно гильзы, установленной под углом 450 к горизонтали.

3. Герметичность (плотность) пары проверять опрессовкой на стенде профильтрованной смесью дизельного топлива и масла МС-20, имеющей вязкость 9,9 – 10,9 сст. при температуре 200С и давлении в надплунжерной полости 20 Мпа. Положение поводка плунжера относительно отсечного окна гильзы должно соответствовать указанному на чертеже. Величина плотности должна быть 15 – 40 с.

4. Перед установкой плунжерной пары в насос прокладку снять.

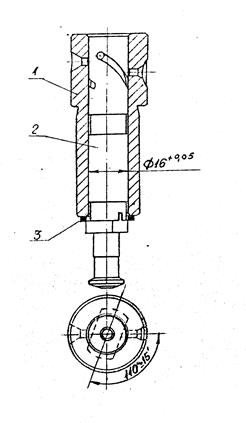

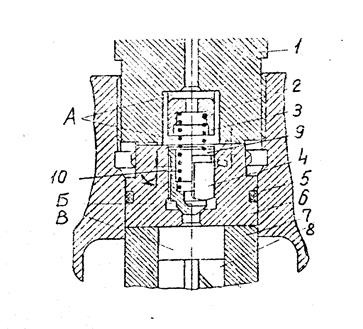

Рис.3.4. Плунжерная пара дизеля ЧН 21,21:

1 – гильза; 2 – плунжер; 3 – прокладка.

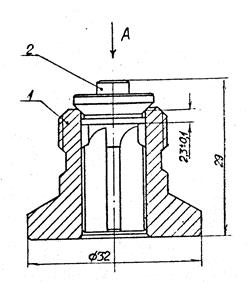

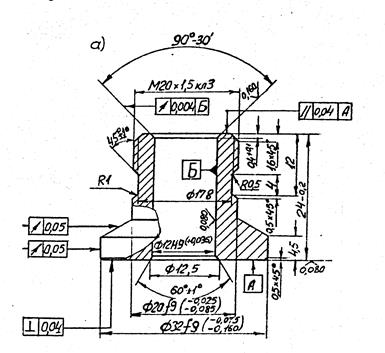

Технические требования:

1. Термообработать HRC 60-63,

2. Материал: сталь ШХ15.

Рис.3.5. Гильза плунжерной пары дизеля ЧН 21/21.

Рис.3.6. Плунжер насоса дизеля ЧН 21/21.

3.2. Нагнетательные клапаны

Большое значение в обеспечении нормальной работы топливного насоса высокого давления имеет нагнетательный клапан. Нагнетательный клапан выполняет следующие функции:

- разъединяет топливопровод высокого давления и надплунжерную полость насоса после отсечки;

- обеспечивает создание заданной величины остаточного давления Топлива в трубопроводе высокого давления, что способствует в некоторых случаях лучшему управлению процессом топливоподачи и строгому выдерживанию его фаз;

- уменьшает возможность появления волновых процессов в трубопроводе высокого давления после окончания процесса нагнетания (отсечки);

- обеспечивает более резкую отсечку;

- даёт возможность корректировать характеристику подачи, приближая её к оптимальной.

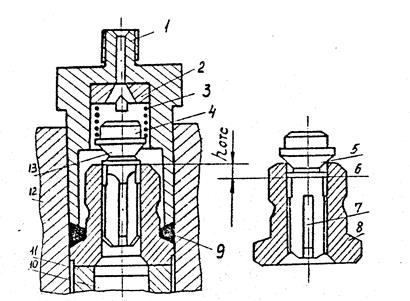

Наибольшее распространение на тепловозных дизелях получили грибковидные клапаны (рис.3.7). В корпусе 8 расположен клапан 4 с отсасывающим (разгружающим) цилиндрическим 6 и уплотняющим коническим 5 поясками и направляющими ребрами 7. Клапан прижимается к гнезду корпуса пружиной 3, а его подъем ограничивается упором 2. Нажимной штуцер 1 по резьбе прижимает корпус клапана через уплотнительную прокладку 9 к верхнему торцу гильзы 11 плунжерной пары. В верхней части нажимной штуцер имеет резьбу, по которой навинчивается накидная гайка трубопровода высокого давления, соединяющего секцию насоса с форсункой. Корпус клапана имеет резьбу, с помощью которой его можно демонтировать из корпуса насоса. Направляющая часть клапана имеет сечение, которое позволяет пропускать топливо в нагнетательный трубопровод, когда отсасывающий поясок выйдет из корпуса.

Для обеспечения центрального положения клапана в своем корпусе их прецизионные поверхности и направляющие клапана изготавливаются с высокой точностью, а цилиндрическая поверхность разгружающего пояска и коническая поверхность головки клапана притираются к корпусу клапана. Поэтому прецизионная пара - клапан и его корпус являются комплектной и разукомплектовать ее нельзя.

Под действием давления топлива в надплунжерной полости в период активного хода плунжера клапан 4, сжимая пружину 3, поднимается вверх. При этом цилиндрический разгружающий поясок 6 клапана выходит из направляющей корпуса клапана и топливо из надплунжерной полости поступает в нагнетательный трубопровод. Ход нагнетательного клапана обычно ограничен упором, что обеспечивает стабильность протекания процесса топливоподачи.

После отсечки подачи топлива плунжером давление в надплунжерной полости резко падает и клапан под действием пружины и давления топлива в нагнетательном трубопроводе перемещается вниз. До момента полной посадки клапана на седло его разгружающий поясок 6 входит в канал корпуса, при этом надплунжерная полость и нагнетательный трубопровод разобщаются. Дальнейшее перемещение клапана приводит к увеличению объема полостей, образующих линию высокого давления.

Рис.3.7. Нагнетательный клапан грибковидного типа:

а – в начале разгрузки; б – в конце разгрузки; 1 – нажимной штуцер; 2 – ограничитель подъема клапана; 3 – пружина; 4 – клапан; 5 – уплотняющий конический поясок; 6 – отсасывающий поясок; 7 – направляющая; 8 – корпус; 9 – уплотняющая прокладка; 10 – плунжер; 11 – гильза; 12 – корпус насоса; hОТС – отсасывающий ход клапана.

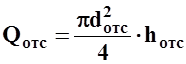

Отсасывающий объем, освобождаемый клапаном,

(3.1)

(3.1)

где dотс - диаметр разгружающего пояска клапана;

hотс - отсасывающий ход клапана.

Увеличение объема сопровождается уменьшением давления в нагнетательном трубопроводе, так называемой разгрузкой.

Отсасывающий объем клапана обычно подбирается с таким расчетом, чтобы разгрузка трубопровода высокого давления осуществлялась до давления порядка 1,0-5,0 МПа.

Таким образом, выбором размеров нагнетательного клапана обеспечивается оптимальное значение остаточного давления. Однако при значительной длине трубопровода высокого давления даже при быстрой разгрузке его от высокого давления не всегда удается избежать подтекания топлива в распылителе форсунки (появление капель топлива на кончике распылителя в период между впрыскиваниями поэтому всегда стремятся к сокращению длины трубопровода высокого давления. Одним из путей является применение насос-форсунки, у которых нагнетательный трубопровод совсем отсутствует. Однако, несмотря на некоторые достоинства насос-форсунок (компактность, небольшие габариты и масса, отсутствие подвпрыскивания топлива), на тепловозных дизелях они не применяются из-за сложности обеспечения привода толкателя. Одним из дефектов топливной аппаратуры, как было отмечено ранее, является подвпрыскивание топлива, которое вызывается колебательным процессом топлива в нагнетательном трубопроводе после посадки иглы распылителя форсунки на седло. При этом амплитуда волны давления может достигать значения, достаточного для повторного подъема иглы распылителя форсунки.

Для устранения подвпрыскивания стремятся уменьшить объем надклепанной полости за счет применения нагнетательного клапана с вытеснителем (рис.3.8). Такой клапан обеспечивает более равномерную подачу топлива по цилиндрам и устраняет волновое движение топлива в трубопроводе высокого давления.

Рис.3.8. Нагнетательный клапан с вытеснителем:

1 – нажимной штуцер; 2 – пружина нагнетательного клапана; 3 – упор; 4 – нагнетательный клапан; 5 – резиновое уплотнительное кольцо; 6 – седло нагнетательного клапана; 7 – гильза плунжера; 8 – плунжер; 9 – поясок клапана; 10 – отверстие в клапане; А, Б, В – полости насоса.

При активном ходе плунжера вверх в момент, когда усилие от давления топлива преодолеет усилие пружины 2, нагнетательный клапан 4 поднимается вверх до упора 3,и топливо по трубопроводу высокого давления будет поступать в форсунку. После отсечки давление топлива в надплунжерной полости «В» резко уменьшается, клапан 4 опустится на некоторую величину, и топливо из полости «А» будет перетекать в полости Б и В.

В тот момент, когда поясок 9 (высотой С) клапана войдет в направляющую седла, полости «А» и «Б» будут сообщаться только через отверстие 10 в клапане 4.При движении плунжера вниз за счет увеличения объема в полости «В» давление в полости «Б» будет продолжать уменьшатся. Когда клапан 4 сядет своей конической поверхностью, полости «Б» и «В» разобщаются, но топливо из трубопровода высокого давления через отверстия 10 будет продолжать поступать в полость «Б», до момента выравнивания давления. При этом создаются условия более равномерной подачи топлива по цилиндрам и затухания волны давления в трубопроводах высокого давления, что способствует устранению подвпрыскивания топлива форсунками. К нагнетательным клапанам предъявляют такие же высокие технические требования, как и к плунжерным парам. Как правило, их изготавливают из сталей ХВГ и ШХ15, а пружины - из сталей 50ХФА и 60С2А. Клапаны и корпусы подвергают закалке, обработке холодом, старению. Твердость клапанов НРС 56-62, а корпусов НРС 60-64. После притирки соединение проверяют на герметичность запорного конуса сжатым воздухом под давлением 0,4-0,6 МПа при погружении в жидкость и на свободное перемещение клапана под действием силы тяжести, а также величину зазора по разгружающему пояску опрессовкой на стенде или по расходу воздуха на ротаметре. На рис. 3.9, 3.10 представлены рабочие чертежи нагнетательного клапана дизеля ЧН21/21.

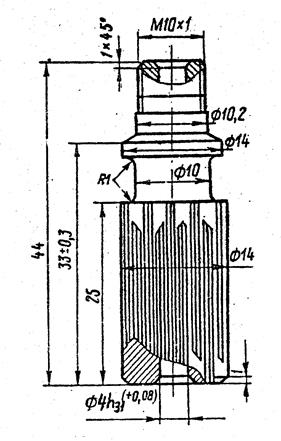

Технические требования:

1. В собранном клапане замена деталей не допускается.

2. Клапан, выдвинутый из корпуса на 1/3 длины сопрягаемой поверхности, должен под действием собственной массы свободно перемещаться в корпусе при любом повороте вокруг своей оси относительно корпуса, установленного вертикально.

3. Зазор по цилиндрической сопрягающейся части нагнетательного клапана должен быть от 0,01 до 0,015 мм. Проверить по диаметру разгрузочного пояска.

4. Плотность посадки клапана в корпусе по периметру разгрузочного пояска (зазор) проверяется замером расхода воздуха на пневматическом приборе с ротаметром. При этом подъем клапана над корпусом должен быть 0,5 мм.

5. Проверка запорного конуса нагнетательного клапана на герметичность должна производиться в трех положениях конуса относительно корпуса опрессовкой воздухом со стороны «А» под давлением 0,4-0,7 МПа в течение 10 секунд в каждом положении. При этом пропуск воздуха через запорный конус не допускается.

Рис.3.9. Клапан нагнетательный:

1 – корпус; 2 – клапан.

|

|

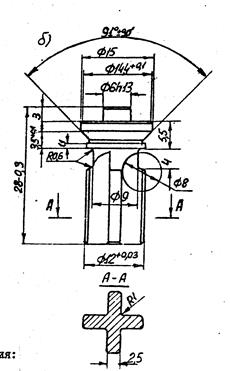

Технические требования:

1. Материал: сталь ХВГ;

2. Термообработать: седло HRC 60-63, клапан HRC 56-63;

Рис.3.10. Детали нагнетательного клапана дизеля ЧН 21/21:

а – корпус (седло); б – клапан.

3.3. Толкатели

В топливных насосах с механическим приводом плунжер получает поступательное движение от толкателя (рис.3.11), который является промежуточным звеном, преобразующим вращательное движение кулачкового вала в возвратно-поступательное. Ролик толкателя прижимается пружиной к кулачку и не отрывается от него, поэтому закон движения толкателя, а следовательно и плунжера, определяется формой профиля кулачка. Детали толкателя должны иметь высокую износоостойкость. Корпус толкателя воспринимает значительные боковые нагрузки и подвергается износу. Изготавливают его из сталей 15 и 20, углеродистых сталей 40 и 45, а также из отбеливающих чугунов. Стальные толкатели подвергают закалке на глубину 1~2 мм твердости НРС 50+60.

Ось ролика воспринимает большие нагрузки и сильно изнашивается, поэтому ее изготавливают из стали 45 с поверхностной закалкой до НРС 50¸60.

Для изготовления ролика толкателя применяют стали 12ХH3A, 15X, цилиндрическую поверхность цементируют на глубину 0,8-1,2мм и закаливают до НРС 58.

Профиль кулачка или шайбы вала насоса высокого давления оказывает большое влияние на закон подачи и динамику привода насоса. Протекание процесса топливоподачи в значительной степени определяется законом изменения скорости плунжера. В блочных ТНВД применяются, как правило, цельные кулачковые валы. Для индивидуальных насосов применяют составные валы с закрепленными на них кулачковыми шайбами. Кулачковые шайбы могут состоять из двух половин, которые при необходимости можно заменить без разборки вала.

|

|

| Рис.3.11. Толкатель: 1 – тарелка; 2 – упор; 3 – ролик; 4 – втулка; 5 – корпус толкателя; 6 – ось ролика; 7 – пробка. | Рис.3.12. Профиль кулачка вала топливного насоса дизеля Д50М: В – набегающая; Д – сбегающая части профиля. |

Профиль кулачка должен удовлетворять следующим требованиям

- начало геометрической подачи топлива должно осуществляться при значительных скоростях движения плунжера, зависящих от назначения и быстроходности дизеля;

- продолжительность геометрической подачи должна быть такой, чтобы обеспечилась требуемая действительная продолжительность впрыскивания;

- фазу подачи топлива следует стремиться осуществить по возможности на восходящей кривой скорости плунжера.

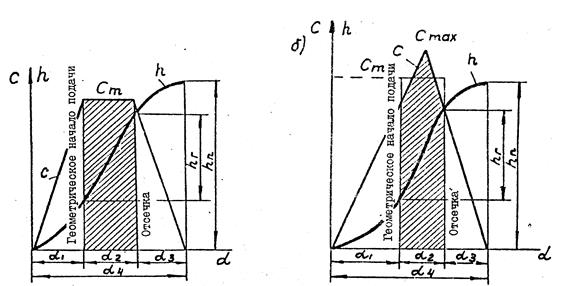

Для тепловозных дизелей применяют тангенциальную и вогнутую профили кулачков, очерченные дугами (рис.3.12). Профиль кулачка должен обеспечить трапецеидальный или треугольный законы изменения скорости плунжера по углу поворота кулачкового вала (рис. 3.13)

Рис.3.13. Характеристика профилей кулачков:

а – с трапецеидальным законом скорости плунжера; б – с треугольным законом скорости плунжера; с – скорость плунжера; h – подъем плунжера; a - угол поворота кулачкового вала; a1 – продолжительность фазы подъема плунжера до момента геометрического начала подачи топлива; a2 – геометрическая продолжительность впрыска; h3 – продолжительность фазы отсечки топлива; Cm – средняя скорость на участке хода плунжера h2; h2 – геометрический полезный ход плунжера; hП – полный ход плунжера (подъем профиля кулачка).

Материал для кулачковых валов должен обладать достаточной прочностью и высокой износостойкостью. Применяют легированные цементируемые стали, например 15X, 20Х, углеродистые стали 40, 45,45Х. Малоуглеродистые стали подвергают цементации на глубину 0,6-1,5 мм и закалке до твердости НРС 55-65. Жесткие требования предъявляются к механической обработке кулачковых валов. Отклонение профиля кулачков от заданной формы ± 0,035¸0,1 мм.

3.4. Топливные насосы

По конструктивному оформлению топливные насосы делятся на блочные (многосекционные) и индивидуальные (односекционные). В первом случае насосы отдельных цилиндров расположены в одном блоке-картере), имеют собственный кулачковый вал и установлены в общем картере (дизели ПД1М, ЧH21/21, 11Д45). Индивидуальные топливные насосы устанавливаются у каждого цилиндра (Д49, Д70, Д100) и не имеют собственного кулачкового вала. Многосекционные топливные насосы с собственным кулачковым валом устанавливаются на дизелях небольших размеров, у которых топливопроводы высокого давления от секции насоса до форсунки незначительной длины. На крупных дизелях устанавливаются насосы в односекционном исполнении в непосредственной близости от цилиндров, что позволяет иметь топливопровод незначительной длины. В этом случае уменьшается искажение сигнала у форсунки насосом высокого давления.

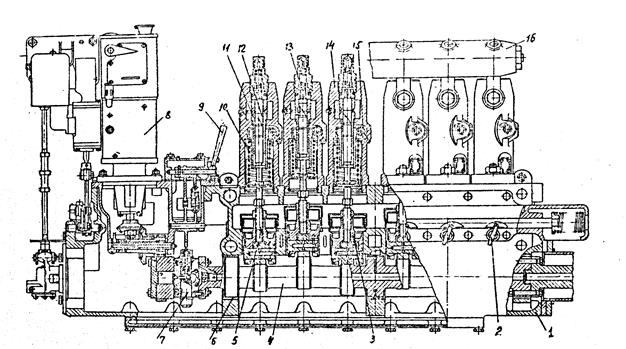

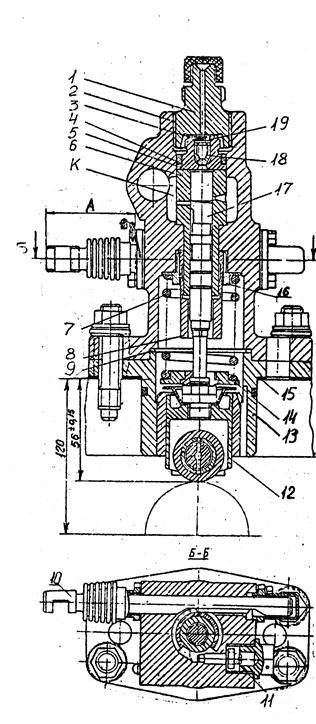

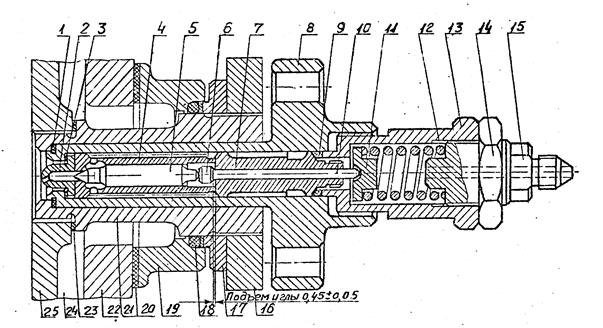

Топливный насос дизеля ПД1М состоит из шести отдельных съемных насосных секций (соответственно числу цилиндров дизеля), установленных на картере 1 насоса, служащим базой для всех деталей (рис. 3.14).

Рис.3.14. Топливный насос дизеля ПД1М:

1 – картер; 2 – кнопка выключения секции топливного насоса; 3 – толкатель; 4 – кулачковый вал; 5 – ролик толкателя; 6 – подшипник кулачкового вала; 7 – регулятор предельной частоты вращения; 9 – регулятор экстренной остановки дизеля; 10 – пружина плунжера; 11 – гильза; 12 – плунжер; 13 – нажимной штуцер; 14 – корпус секции насоса; 15 – рейка; 16 – коллектор.

В нижней части картера насоса на трех бронзовых подшипниках 6 с баббитовой заливкой установлен кулачковый вал 4, шесть кулачков которого расположены под углом 60° друг к другу в порядке 1-3-5-6-4-2 (считая со стороны регулятора). Кулачковый вал с помощью толкателей 3 сообщает движение плунжерам насоса в период нагнетания. Толкатель состоит из стального цилиндрического корпуса, ролика 5, установленного на пальце. В хвостик корпуса каждого толкателя ввернут болт для регулирования моментов начала подачи топлива в данный цилиндр дизеля.

Обратный ход толкателей обеспечивается пружинами 10, постоянно прижимающими ролики толкателей к поверхностям кулачков вала. В корпусе картера установлен регулятор предельной частоты вращения 7 и привод всережимного регулятора частоты вращения дизеля 8, рукоятка 9 экстренной остановки дизеля.

Регулятор предельной частоты вращения размещен на кулачковом валу топливных насосов и отключает топливные насосы, застопорив толкатели в верхнем положении в случае превышения предельно допустимой частоты вращения коленчатого вала дизеля.

Привод регулятора частоты вращения дизеля осуществляется от переднего конца кулачкового вала через цилиндрическую и коническую пару шестерен. На передней стенке блока имеются против каждого толкателя кнопки 2, предназначенные для отключения отдельных секций насоса в случае необходимости. Каждая секция насоса соединяется с форсункой трубопроводами высокого давления, имеющими разную длину.

Корпус 14 секции топливного насоса предназначен для монтажа в нем всех деталей секции, а также для крепления его на картере насоса.

Гильза 11 вставляется сверху до упора ее кольцевого бурта на утолщенной части в кольцевую выточку в корпусе секции, опорные поверхности которых должны быть притерты друг к другу для обеспечения герметичности стыка. В верхней части гильза имеет два окна, расположенных диаметрально противоположно; одно раззенкованное снаружи, является наполнительным, через которое топливо из коллектора поступает в надплунжерную полость, второе, имеющее прямоугольную вертикальную канавку для фиксации положения гильзы стопорным винтом, является отсечным. Снизу на гильзу надета поворотная втулка, свободно поворачивающаяся вокруг гильзы. Поворотная втулка в нижней части имеет две диаметрально расположенные прорези, в которые входят заплечики плунжера.

В верхней части плунжер имеет вертикальный паз соединенный с кольцевой выточкой; от вертикального паза берет начало спиральная отсечная кромка, служащая для регулирования количества топлива, подаваемого плунжером. Ниже выточки на плунжере находится уплотнительная кольцевая канавка.

Поворот плунжера (для изменения количества подаваемого топлива) осуществляется зубчатой регулирующей рейкой 15, входящей в зацепление с зубьями венца на поворотной втулке плунжера. По вертикальному пазу нижней части поворотной втулки скользят прямоугольные заплечики плунжера, которые заставляют его поворачиваться при повороте втулки. При повороте плунжера на некоторый угол изменится расположение отсечной кромки относительно отсечного окна гильзы. Поворот плунжера по часовой стрелке (если смотреть сверху) увеличивает подачу топлива, а против часовой стрелки - уменьшает.

Нa заднем конце рейка имеет срезы и отверстия, позволяющие через шарнирное звено соединять ее с рычагом механизма управления подачи топлива. На рейке имеются деления, определяющие правильность установки новой секции. На рейках первой и шестой секций топливного насоса установлены упоры, ограничивающие перемещение реек (попорот плунжера), а, следовательно, и максимальную подачу топлива.

Нa верхнем торце гильзы установлена клапанная пара 13. Для обеспечения плотности стыка корпус клапана притерт к торцу гильзы и прижат к ней нажимным штуцером.

В секциях топливных насосов старого выпуска установлена клапанная пара грибкового типа с отсасывающим пояском на клапане, а последних выпусков - клапанная пара с вытеснителем.

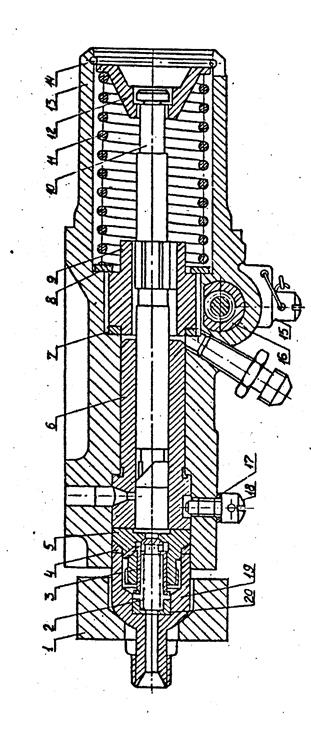

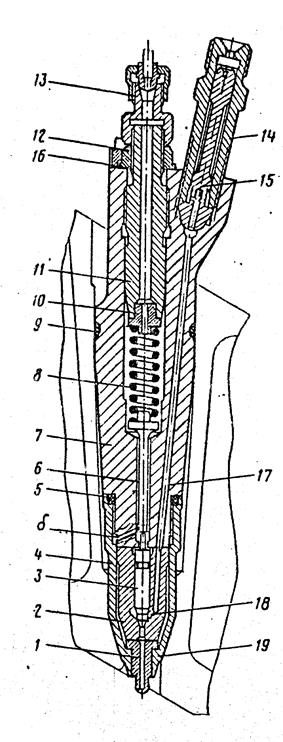

На дизелях типа Д49 установлены односекционные, индивидуальные топливные насосы в специальных расточках лотка наклонно под углом 10○30′ к горизонтальной плоскости распределительного вала и крепятся четырьмя шпильками за фланец (рис.3.15). Толкатели насосов одноименных цилиндров правого и левого рядов перемещаются кулачком распределительного вала. Профиль кулачка обеспечивает изменение скорости движения плунжера таким образом, чтобы активный (рабочий) ход плунжера любом режиме работы происходил при постоянной скорости. При этом скорость изменяется пропорционально частоте вращения распределительного вала. На все дизели этого ряда устанавливаются одинаковые топливные насосы, отличающиеся различным максимальным выдвижением рейки, ограниченным специальным упором. В корпусе насоса расположены все его части. В верхней части корпуса насоса имеется прилив, в котором выполнен топливоподводящий канал с концевыми расточками для установки резиновых уплотнений трубопровода. Чтобы улучшить удаление воздуха, топливоподводящий канал соединен со всасывающе-отсечной полостью насоса в верхней его части.

Гильза 6 плунжерной пары расположена в верхней части и опирается буртом в расточку корпуса. Для обеспечения герметичности стыка уплотнение обеспечивается за счет высокой точности и чистота обработки торцов расточки и уплотнительного бурта гильзы.

В гильзе имеются два противоположно расположенных с небольшим смещением по высоте окна: верхнее - для подвода топлива в надпплунжерную полость и нижнее - для отвода топлива при отсечке. Такое расположение окон в гильзе обеспечивает малые гидравлические потери при подаче топлива в надплунжерную полость плунжерной пары и повышает объемный коэффициент её наполнения. Гильза плунжера фиксируется в корпусе в определенном положении винтом, цилиндрический хвостовик которого входит в паз, выполненный на наружной поверхности гильзы.

На золотниковой части плунжера расположена верхняя и нижняя спиральные регулировочные кромки, обеспечивающие изменение количества подаваемого топлива (нижняя кромка) и угла опережения начала подачи топлива (верхняя кромка) при повороте плунжера. Спиральные кромки на плунжере расположены таким образом, что при перемещении рейки от корпуса насоса количество подаваемого топлива увеличивается. На цилиндрической (компрессионной) части плунжера имеется широкая канавка, которая при любом рабочем положении плунжера по высоте соединена наклонным каналом в гильзе с полостью всасывания насоса, что уменьшает количество топлива, просачивающегося между плунжером и гильзой в компрессионной части и попадающего в масляную систему. На заводе-изготовителе применяется сопряженное шлифование плунжера, обеспечивающее сборку его с гильзой с зазором 0,003-0,004 мм без совместной притирки деталей.

Рис.3.15. Топливный насос дизеля Д49:

1 – нажимной штуцер; 2 – корпус насоса; 3, 19 – прокладки; 4, 9 – кольцо резиновое; 5 – корпус нагнетательного клапана; 6 – гильза плунжерной пары; 7 – пружина плунжера; 8 – зубчатый венец; 10 – рейка регулировочная; 11 – винт, ограничивающий поворот зубчатого венца; 12 – корпус толкателя; 13 – направляющая втулка толкателя; 14 – нижняя тарелка пружины; 15 – регулировочная прокладка; 16 – верхняя тарелка пружины; 17 – плунжер; 18 – клапан.

Сверху на гильзу устанавливается нагнетательный клапан, состоящий из корпуса 5 и клапана 19. Нагнетательный клапан не имеет отсасывающего пояска, а уплотнение обеспечивается внутренним, коническим подвижным соединением с расположением пружины внутри клапана в сочетании с торцевым уплотнением по штуцеру через стальную с омеднением прокладку позволяет уменьшить объем топлива в штуцере над клапаном. Конусы клапана и седла прижаты друг к другу усилием пружины 18, расположенной внутри клапана и упирающейся верхним торцом в тарелку-упор, зафиксированную пружинным кольцом, установленным в проточку корпуса клапана. На наружной поверхности корпуса клапана имеется резьба, предназначенная для выемки его из корпуса насоса при помощи специального съемника. Гильза и корпус клапана закреплены в корпусе насоса нажимным штуцером 1. Затяжка штуцера во избежание чрезмерной деформации гильзы должна производиться с усилием не более 0,49 кН∙м. Герметичность, стыка между корпусом клапана и корпусом гильзы обеспечивается высокой точностью и малой шероховатостью обработки сопряженных поверхностей. Стык корпуса нагнетательного клапана и нажимного штуцера уплотнен стальной омедненной прокладкой 3. Полость низкого давления уплотнена кольцом 4 из бензомаслостойкой резины.

Снизу на втулку в специальную расточку в корпусе насоса установлен зубчатый венец 8, в пазы которого с незначительным зазором входит поводок плунжера, зубчатый венец удерживается верхней тарелкой 16, прижатой к корпусу насоса пружиной 7. Второй конец пружины опирается на нижнюю тарелку 14, С зубчатым венцом 8 входит в зацепление рейка 10, установленная в корпусе насоса. Рейка закрыта глухим фланцем с одной стороны и гофрированным резиновым колпаком с другой, что обеспечивает ее герметичность, несмотря на наклонное расположение насоса на дизеле.

Максимальный выход «А» рейки насоса ограничивается винтом 11, который препятствует дальнейшему повороту зубчатого венца и перемещению рейки. Упор 11, ограничивающий максимальный разворот венца плунжера, исключает влияние зазора в зубчатом зацеплении венца с рейкой. Размер «А» устанавливают при регулировании насоса по подаче на стенде.

Насос высокого давления объединен с толкателем 12, что обеспечивает удобство комплектования при изготовлении и обслуживании насоса в эксплуатации. Направляющая втулка толкателя 13 прикреплена к нижней части корпуса топливного насоса винтами и фиксируется и проточке корпуса буртом и штифтом. Стык направляющей втулки 13 и корпус насоса 2 уплотнены резиновым кольцом 9. При работе между роликом толкателя и кулачком возникает трение качения, поэтому уменьшается износ трущихся поверхностей. 13 корпус толкателя 5 (см. рис. 3.11) запрессовывается ось ролика 6, на которой находится втулка 4 и ролик 3. Для предотвращения осевого поворота толкателя в процессе работы на оси ролика сделаны лыски, заходящие в пазы корпуса насоса. Смазывается ролик и его подшипник маслом, поступающим через клапаны в корпусе толкателя.

Ось ролика воспринимает большие нагрузки и сильно изнашивается, поэтому ее изготовляют из стали 45 с поверхностной закалкой до НРС 50¸60.

Равномерность углов опережения начала подачи топлива по цилиндрам регулируется прокладками 15. Для обеспечения одинаковых углов опережения начала подачи топлива до В.М.Т. по всем цилиндрам необходимо, чтобы расстояние между торцом плунжера и корпусом нагнетательного клапана при крайнем верхнем положении плунжера было одинаковым у всех насосов и равнялось 2±0,14 мм. Этот зазор регулируют набором регулировочных, стальных прокладок 15 между опорными поверхностями фланца направляющей толкателя и лотком. Толщина регулировочных прокладок определяется по разности размера «Н», измеренного от наружной поверхности ролика толкателя до опорной поверхности фланца направляющей при поднятом до упора в корпус клапана плунжере, и размером 56 мм (для дизеля 20ЧН26/26 размером 58 мм). Размер прокладок в миллиметрах выбивается на поверхности "а" корпуса насоса. Эта толщина прокладок является исходной при установке насоса на дизель. При регулировке давления сгорания на дизеле допускается изменение толщины прокладок на ±0,5 мм.

Трущиеся поверхности деталей толкателя смазываются маслом, поступающим из канала лотка через отверстия в направляющей втулке. На дизелях типа Д100 на каждом цилиндре установлены два топливных насоса, по одному с правой и с левой стороны дизеля. Каждый рад насосов отдельно правой и левой стороны дизеля приводится в действие кулачковым валом, привод которого осуществляется от верхнего коленчатого вала через цилиндрические зубчатые колеса 1 (каждый насос расположен в отсеке блока дизеля рядом с форсункой, поэтому трубопровод высокого давления, соединяющий насос с форсункой, имеет незначительную длину). Насос на дизеле устанавливаются вертикально с направлением нагнетания топлива вниз.

В связи с этим общепринятые понятия верхней и нижней мертвых точек для плунжеров этих насосов заменяются на противоположные, а понятие надплунжерного пространства - на подплунжерное.

Топливные насосы дизелей 2Д100 и 10Д100 одинаковые по конструкции, но отличаются по регулировке величины подачи топлива; топливный насос дизеля 10Д100 имеет подачу на номинальном режиме в 1,5 раза большую. Для того чтобы можно было отличить эти насосы между собой, на насосах дизелей 10Д100 наносят клеймо "10Д100", а на насосах дизеля 2Д100 клейма не ставят.

Основные детали насоса смонтированы в общем корпусе 13 (рис. 3.16), представляющего собой фасонную отливку из чугуна.. Гильза 6 плунжерной пары вставлена в корпус насоса со стороны нагнетательного клапана и прижата притертым кольцевым заплечиком к бурту корпуса насоса. На торце гильзы через корпус 5 клапана, медное уплотнительное кольцо 4 и нажимной штуцер 19 передает усилие фланец 1, притягиваемый к корпусу насоса двумя гайками.

Гильза фиксируется относительно корпуса насоса стопорным винтом 18 цилиндрический конец которого входит в несквозной паз гильзы. На плунжере 10 в средней его части имеется три продольных выступа (шлица), на которые надета шестерня 9, входящая в зацепление с зубчатой рейкой 16, перемещающейся в цилиндрической проточке плунжера насоса.

Рис.3.16. Топливный насос дизеля Д100:

1 – фланец; 2 – пружина клапана; 3 – нагнетательный клапан; 4 – медное уплотнительное кольцо; 5 – корпус нагнетательного клапана; 6 – гильза плунжерной пары; 7 –опорное кольцо шестерни; 8 – кольцо пружины плунжера; 9 – шестерня плунжера; 10 – плунжер; 11 – пружина плунжера; 12 – тарелка пружины; 13 – корпус насоса; 14 – стопорное кольцо; 15 – стопорный винт; 16 – регулировочная рейка; 17 – прокладка; 18 – стопорный винт; 19 – нажимной штуцер; 20 – тарелка пружины клапана.

От проворачивания рейка предохраняется стопорным винтом 16, цилиндрический конец которого входит в продольный паз рейки и направляет ее при осевом перемещении. Шлицевое соединение шестерни 9 с плунжером 10 позволяет ему перемещаться вверх и вниз, не нарушая зацепления плунжера с зубчатой рейкой и одновременно поворачиваться вокруг своей оси. Рабочий ход плунжера происходит под действием толкателя, а обратный ход обеспечивается пружиной 11.

Нагнетательный клапан состоит из корпуса (седла) 5, в цилиндрической расточке которого перемещается клапан 3. Верхняя запорная часть клапана прижата притертым уплотнительным пояском к корпусу пружиной 2, расположенной во внутренней цилиндрической расточке клапана 3.

Топливный насос двумя болтами через прокладку присоединен к топливному коллектору, от которого топливо через наполнительное окно гильзы поступает в подплунжерное пространство насоса.

Усилие от кулачкового вала к плунжеру передается через толкатель (рис. 3.17). Толкатель состоит из корпуса 1, отлитого из чугуна, в котором размещен шток толкателя 2. Шток толкателя 2 вверх поднимается пружиной 6, а вниз опускается кулачком топливного зала. Толкатель находится в постоянном контакте вверху с кулачковым валом через ролик 4, а внизу-с хвостовиком плунжера. Топливный насос и корпус толкателя крепятся к горизонтальной плите дизеля болтами, при этом торец плунжера упирается в наконечник 10 толкателя. Между опорным буртом насоса и торцевой плоскостью корпуса толкателя устанавливаются прокладки, с помощью которых регулируется угол опережения подачи топлива насосом.

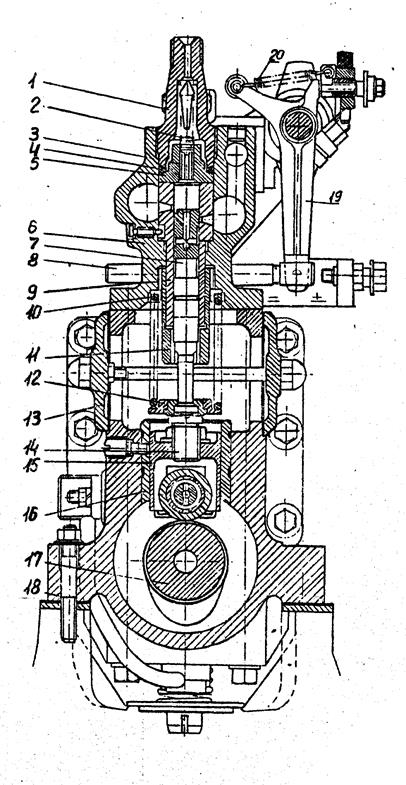

Блочные топливные насосы устанавливаются на тепловозных дизелях типа 11Д45, 11Д40, ЧН 21/21, М756 и Д12.

Топливный насос дизеля 11Д45 (рис.3.18) устанавливается в развале дизеля и прикреплен к блоку шпильками. Топливный насос: состоит из двух частей: нижней, в которой смонтирован кулачковый вал и верхней, в которой смонтированы насосные элементы и толкатели. Верхняя и нижняя части корпуса насоса соединены между собой болтами. В верхней части корпуса имеются три продольных канала «К», «Б» и «Г». Канал «К» служит для подвода топлива к наполнительному окну гильзы. Канал «Б» восемью вертикальными каналами «В» соединяется с продольным каналом «Г», из которого через горизонтальный канал отводится топливо и пена, образующиеся при отсечке топлива плунжерами. Все продольные каналы закрыты с торцов пробками. В канал «К» ввернут штуцер для присоединения топливоподводящего трубопровода.

В нижней части корпуса насоса расположен кулачковый вал 17 в подшипниках качения. Рабочие шейки вала, лежащие в подшипниках, имеют радиальные сверления для подвода смазки к подшипникам и толкателям. Топливный насос смазывается маслом, поступающим из канала лотка к среднему подшипнику кулачкового вала. Далее масло поступает в осевой канал, откуда на смазку остальных подшипников и толкателей. С трущихся поверхностей масло стекает в корпус насоса и затем через сливные штуцеры в картер дизеля.

Рис.3.17. Толкатель плунжера топливного насоса дизелей типа Д100:

1 – корпус толкателя; 2 – толкатель; 3 – кольцо уплотнительное; 4 – ролик толкателя; 5 – втулка ролика; 6 – направляющий палец; 7 – ось ролика; 8 – пружина толкателя; 9 – прокладка пружины толкателя; 10 – наконечник толкателя; 11 – кольцо уплотнительное; 12 – прокладка; 13 – штуцер.

Рис.3.18. Топливный насос дизеля 11Д45:

1 – нажимной штуцер; 2 – пружина нагнетательного клапана; 3 – нагнетательный клапан; 4 – прокладка уплотнительная; 5 – корпус нагнетательного клапана; 6 – корпус насоса; 7 – плунжер; 8 – рейка; 9 – гильза; 10 – пружина; 11 – зубчатый венец; 12 – тарелка пружины; 13 – крышка картера; 14 – болт регулировочный; 15 – толкатель; 16 – направляющая толкателя; 17 – кулачковый вал; 18 – шпилька; 19 – рычаг; 20 – пружина рычага.

В средней части в корпус запрессованы втулки 16, являющиеся направляющими для толкателей 15. Направляющие втулки 16, застопоренные винтами, имеют на внутренней поверхности продольный паз для фиксации толкателей.

Перемещение реек соответственно нагрузке дизеля осуществляется отсечным механизмом, который установлен в игольчатых подшипниках на трех кронштейнах, укрепленных на корпусе насоса. На валике 20 установлены вильчатые рычаги 19, в нижней части которых запрессованы кольца для роликов, входящих в пазы реек; рейка 8 входит в зацепление с поворотной втулкой 11, пружины 22 прижимают рычаги к регулировочным винтам 21. Нам отсечной валик 20 насажан на шпонке трехплечный рычаг в два рычага которого ввернуты болты, ограничивающие положение реек при максимальной и нулевой подачах топлива насосом. При помощи винта 21 можно производить подрегулировку величины подачи топлива по отдельным плунжерным парам.

3.5. Форсунки

Форсунки предназначены для впрыскивания топлива в цилиндры дизеля в мелко распыленном виде и равномерного его распределения по всему объему камеры сгорания. Кроме того, форсунка должна иметь минимальные размеры для возможности ее расположения в цилиндровой крышке, а также минимальную массу движущихся частей для обеспечения ее быстродействия и надежности. На тепловозных дизелях применяются форсунки закрытого типа с запорной гидравлически управляемой иглой, у которых нагнетательная полость топливной системы, находящейся под избыточным давлением, в период между впрысками отделена от камеры сгорания иглой, которая прижимается к корпусу распылителя (соплового наконечника) усилием пружины (см. рис.2.1).

Уплотнение распылителя в нижней части обеспечивается коническим подвижным соединением. Уплотнение происходит по узкой (менее 0,5 мм) притирочной фаске, образующейся за счет разности углов конуса иглы и корпуса распылителя в 1°. При такой узкой фаске, получаемой взаимной притиркой контактирующих поверхностей, обеспечивается значительное удельное давление в месте контакта, создаваемое пружиной форсунки. Надежное запирание обеспечивает создание высокого остаточного давления, что позволяет управлять законом впрыскивания.

Уплотнение в верхней части распылителя (по направляющей) обеспечивается малой величиной зазора (1-3 мкм) между иглой, совершающей возвратно-поступательные движения, и неподвижным корпусом распылителя. Прецизионное соединение по направляющей части распылителя подвержено изнашиванию и обуславливает возможность зависания иглы.

Игла, преграждая топливу путь к распиливающим отверстиям, отрывает его только при подъеме, когда усилие от давления топлива, действующее на нее снизу (на дифференциальную площадку), преодолевает усилие пружины форсунки. То есть начало впрыскивания топлива происходит при определенном давлении, которое требуется для подъема иглы, что создает благоприятные условия для качественного распыливания топлива. Качественное распыливание топлива также обеспечивается малым сечением распиливающих отверстий распылителя соплового наконечника.

Малая величина подъема иглы распылителя в пределах 0,4-0,6 мм объясняется необходимостью обеспечить кратковременность процесса впрыскивания (0,003-0,005 с). Однако подъем иглы должен быть достаточным, чтобы обеспечить эффективное проходное сечение над конусом иглы, в несколько раз превышающее суммарное эффективное проходное сечение распыливающих отверстий распылителя. Посадка иглы на седло корпуса происходит в момент, когда усилие пружины будет больше усилия от давления топлива. Таким образом, у закрытых форсунок начало подъема и посадки иглы управляется гидравлически и зависит от величины давления топлива в подыгольной полости форсунки, создаваемого ТНВД.

Подачу топлива в форсунку осуществляют, как правило, через щелевые фильтры, исключающие засорение распыливающих отверстий износ прецизионных поверхностей. Распылитель образует с торцом корпуса форсунки беспрокладочное прецизионное герметичное соединение, а от взаимного поворота эти детали фиксируют штифтом. Плотность прецизионного соединения корпуса и распылителя обеспечивается затяжкой нажимной гайки.

.

Таблица 3.3 Параметры распылителей форсунок.

| Параметры | Дизель | ||||||

| Д100 | ПД1М | ЧН21/ 21 | ЧН26/26 | 11Д45 | ЧН24/27 | М756 | |

| Давление начала подъема иглы Р, МПа. | 25,4 | 31,4 | 31,4 | ||||

| Диаметр иглы d, мм | |||||||

| Ход иглы h, мм | 0,45 | 0,45 | 0,45 | 0,75 | 0,75 | 0,45 | 0,45 |

| Количество распыливающих отверстий n, шт. | |||||||

| Диаметр распыливающих отверстий d0, мм | 0,56 | 0,35 | 0,4 | 0,4 | 0,4 | 0,35 |

Конструкции распылителей форсунок многообразны и в наибольшей степени определяются условиями смесеобразования. В табл. 3,3 приведены параметры распылителей форсунок. Наибольшее распространение получили многоструйные распылители - они в наилучшей степени соответствуют смесеобразованию в камерах сгорания.

При центральном положении форсунки относительно камеры сгорания отверстия в распылителе расположены симметрично по окружности и их размеры одинаковы. Если форсунка смещена, то отверстия могут располагаться несимметрично (дизель Д100 и Д49).

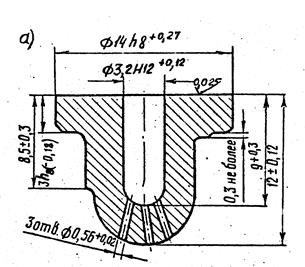

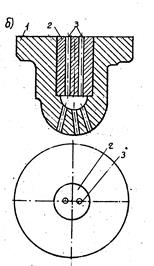

Если сопловой наконечник выполнен вместе с корпусом распылителя (дизели 11Д45, Д70, ЧН21/21), то, как правило, его крепят к корпусу форсунки за бурт с помощью накидной гайки, при этом корпус распылителя в значительной степени разгружается от усилий затяжки, и прецизионная пара находится в лучших условиях. Цельный распылитель имеет небольшие размеры, минимальный объем предсоплового канала. На рис. 3.19-3.20 представлены рабочие чертежи распылителя дизеля ЧH21/21. К недостатку таких распылителей можно отнести необходимость замени всего распылителя, изготовленного из высококачественной, стали и имеющего высокую стоимость при засорении или разрушении распыливающих отверстий. При этом необходимость применения этих сталей определяется в основном условиями работы концевой части распылителя.

Технические требования:

Технические требования:

1. Игла, выдвинутая из корпуса распылителя на 1/3 длины ее уплотняющей цилиндрической поверхности, должна плавно безостановочно опускаться под действием собственной массы при любом угле поворота вокруг своей оси относительно корпуса распылителя, установленного под углом 450 к горизонтали.

2. Герметичность пары проверять опрессовкой на стенде профильтрованной смесью дизельного топлива и масла МС-20, имеющей вязкость 9,9-10,9 сст. при температуре 200С.

3. Уплотнительный поясок на рабочем конусе в доведенной к корпусу игле должен располагаться у основания рабочего конуса и по ширине должен быть не более 0,4 мм. Плотность посадки иглы в корпусе распылителя проверяется гидравлической опрессовкой при постоянном давлении. Подтекание топлива по уплотнительному пояску в виде капель на конце корпуса распылителя не допускается.

Рис.3.19. Распылитель форсунки дизеля ЧН 21/21:

1 – корпус распылителя; 2 – игла.

Технические требования:

1. Термообработать: иглу HRC 60-63; корпус HRC 58-62;

2. Матерал: игла – сталь Р18, корпус – сталь 18Х2Н4ВА.

Рис.3.20. Детали распылителя форсунки дизеля ЧН 21/21:

а – игла; б – корпус.

На некоторых дизелях (Д100, Д49, 11Д45, 14Д40) применяются распылители, состоящие из двух частей - корпуса и соплового, наконечника (см. рис.3.21). Сопловые наконечники изготовляют из высоколегированной стали, при этом они легко заменяются в эксплуатации при выходе из строя. В этом случае упрощается изготовление прецизионной пары распылителя и она в меньшей степени подвержена силовым нагрузкам.

|

|

Рис.3.21. Конструкция серийного (а) и конструктивная схема опытного (б) соплового наконечника форсунки дизеля Д100:

1 – сопловой наконечник; 2 – вставка-вытеснитель; 3 – канал подвода топлива к распыливающим отверстиям.

Недостатком такой конструкции является нагружение корпуса распылителя значительными усилиями при сборке форсунки и деформации его цилиндрической прецизионной поверхности. При отдельно выполненном сопловом наконечнике увеличивается длина канала между уплотняющим конусом и сопловыми отверстиями, а, следовательно, и его объем, поэтому возникает опасность подтекания топлива и закоксования сопловых отверстий.

С целью улучшения работы дизелей типа Д100 на холостом ходу, устранения случаев разжижения моторного масла и причин ухудшения в эксплуатации, теплотехнического состояния тепловозов ВНИИЖТом и ПО «Завод имени Малышева» разработано конструктивно несложное решение для улучшения качества топливоподачи на холостом ходу за счет оптимизации движения топлива за конусным соединением распылителя. Конструктивно изменение проточной части форсунки выполнено путем установки в сопловом наконечнике специальной вставки - вытеснителя с двумя параллельными каналами подвода топлива к распыливающим отверстиям (рис. 3.21,6).

Эффект повышения стабильности топливоподачи получается за счет уменьшения объема пространства между запирающим конусным соединением и распыливающим отверстиями, а качества распыливания топлива - вследствие уменьшения сечений топливоподводящих (к отверстиям) каналов и возрастания скорости движения топлива. Применение на дизелях типа Д100 форсунок со вставками - вытеснителями сопловых наконечниках практически исключает случаи разжижения моторного масла из-за некачественной топливоподачи.

При перегреве распылителя во время работы на дизеле твердость запирающих поверхностей по посадочному конусу, увеличивается их износ, изменяется величина зазоров в прецизионном соединении, уменьшается его герметичность. В результате тепловых деформаций возможно зависание иглы, закоксование распыливающих отверстий иглы.

Одним из недостатков форсунок с пружинным запиранием иглы является возможный перекос и заклинивание иглы распылителя, повышенный износ посадочных конусов, поломка и усадка пружин.

Форсунки тепловозных дизелей различаются главным образом конструкцией распылителя, размерами проходных сечений, количеством и размерами сопловых отверстий, габаритными и установочными размерами.

На дизелях типа Д100 впрыскивание топлива в цилиндры осуществляется через две форсунки, которые установлены напротив друг друга в средней части цилиндровой гильзы. Сложность установки форсунки дизелей Д100 заключается в том, что она проходит через рубашку в гильзу, а они при работе нагреваются неодинаково и поэтому расширяются также не на одинаковую величину. Следовательно, крепление и уплотнение форсунки в двух отверстиях должно быть таким, чтобы рубашка могла иметь незначительное перемещение относительно гильзы с закрепленной в ней форсункой. При этом должны исключаться перерыв газов и пропуск воды через уплотнительные соединения. Это требование выполняется благодаря применению специальных переходников, называемых адаптерами (рис.3.22).

Рис.3.22. Форсунка дизеля Д100:

1, 3, 9, 23 – уплотнительные прокладки; 2 – сопловой наконечник; 4 – корпус распылителя; 5 – игла распылителя; 6 – ограничитель подъема иглы; 7 – щелевой фильтр; 8 – корпус форсунки; 10 – толкатель; 11 – тарелка пружины; 12 – пружина; 13 – стакан; 14 – контргайка; 15 – нажимной штуцер; 16 – фланец; 17 – гайка; 18 – резиновое уплотнительное кольцо; 19 – фланец; 20 – прокладка; 21 – адаптер; 22 – рубашка гильзы цилиндра; 24 – канал для прохода охлаждающей воды; 25 – гильза цилиндра.

Адаптер 21 ввернут по резьбе в стенку гильзы цилиндра 25. Между буртом адаптера 21 и стенкой гильзы установлена уплотнительная прокладка 23 из отожженной красной меди. На адаптере установлен фланец 19, торцевые поверхности которого уплотняются прокладкой 20 и резиновым уплотнительным кольцом 78 путем закручивания гайки 17.

Фланец 16, имеющий два резьбовых отверстия для установки шпилек крепления корпуса форсунки 8 через фланец, также навернут на резьбу адаптера. Таким образом, в теле гильзы цилиндра адаптер форсунки закреплен жестко, а с рубашкой связан нежестким соединением при помощи резинового кольца.

Уплотнение торцевого стыка форсунки и адаптера осуществляется прокладкой 1 из отожженной красной меди. Положение форсунки относительно гильзы цилиндра определяется расположением шпилек фланца 16, которые должны находиться в горизонтальной плоскости.

Положение соплового наконечника фиксируется в корпусе форсунки при помощи лыски в цилиндрической торцевой части корпуса форсунки. Между буртом соплового наконечника и буртом корпуса форсунки установлена прокладка 3 из отожженной красной меди.

Игла и корпус распылителя (рис.3.23) являются прецизионной парой, разъединять которую нельзя: детали пары притерты друг к другу по цилиндрической поверхности и по конической поверхности запорного конуса. Начальный конус иглы форсунки (до притирки) составляет 60°  , а посадочное место корпуса распылителя -59°

, а посадочное место корпуса распылителя -59°  107.

107.

Толкатель передает усилие пружины 12 игле 5, удерживая ее в закрытом положении. Внизу пружина опирается на тарелку 11, а вверху на нажимной штуцер 15, при помощи которого регулируют затяжку пружины, предварительно отвернув контргайку 14.

Пружина 12 форсунки затянута на постоянное начальное давление впрыскивания топлива 21 МПа, что обеспечивает качественное распыливание топлива при подаче в цилиндр.

Щелевой фильтр 7, представляющий собой стальной цилиндрический стержень (рис.З.24), установлен в корпус форсунки с зазором 0,05 - 0,105 мм. Топливо может попасть к распылителю только через зазор между фильтром и корпусом форсунки, а частички механических примесей, большие по величине, чем зазор, задерживаются фильтром.

|

| |

| Рис.3.23. Распылитель форсунки дизеля Д100: 1 – игла; 2 – корпус; 3 - ограничитель | ||

| Рис.3.24. Щелевой фильтр форсунки дизеля Д100. |

В корпусе щелевого фильтра имеется осевое отверстие, через которое проходит толкатель 10. Сферические поверхности толкателя и тарелки 11 обеспечивают соосность деталей, устраняют появление боковых усилий на иглу распылителя.

Чистое топливо проходит в подыгольную полость форсунки и своим давлением на поверхность иглы преодолевает усилие затяжки пружины, приподнимая иглу. Когда игла отрывается от своего седла, усилие, действующее на нее со стороны топлива, возрастает за счет увеличения площади, на которую действует давление топлива.

Впрыскивание топлива происходит через три отверстия размером 0,56 мм в сопловом наконечнике 2 (см. рис. 3.21.).

Величину подъема иглы распылителя, устанавливаемую в пределах 0,4  0,5 мм, регулируют толщиной ограничителя 6. Небольшое количество топлива, которое просачивается по зазору между иглой и корпусом распылителя, отводится из форсунки через сливную трубу в топливный бак. Слив топлива из этой трубки в пределах 30 капель в минуту указывает на нормальное состояние и достаточную плотность распылителя. На дизелях типа Д49, 11Д45, 14Д40 устанавливаются форсунки аналогичной конструкции.

0,5 мм, регулируют толщиной ограничителя 6. Небольшое количество топлива, которое просачивается по зазору между иглой и корпусом распылителя, отводится из форсунки через сливную трубу в топливный бак. Слив топлива из этой трубки в пределах 30 капель в минуту указывает на нормальное состояние и достаточную плотность распылителя. На дизелях типа Д49, 11Д45, 14Д40 устанавливаются форсунки аналогичной конструкции.

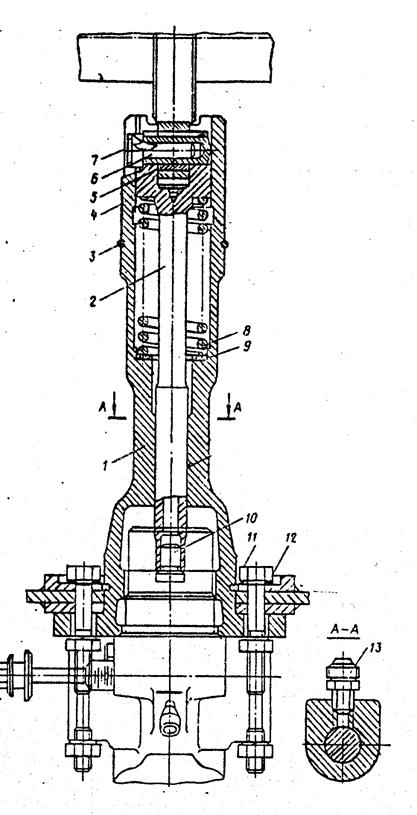

Конструкция форсунки дизеля Д49 (рис.3.25) обеспечивает максимально возможное приближение пружины к игле распылителя для уменьшения массы подвижных частой. Форсунки на дизеле устанавливаются в специальную расточку в крышке цилиндра, выполненную под углом 30° к оси цилиндра, что позволяет расположить вне закрытия крышки цилиндра наружную часть форсунки и облегчить условия ее обслуживания в период эксплуатации.

Форсунка крепится к крышке цилиндра двумя шпильками, гайки которых во избежание чрезмерной деформации распылителя затягиваются ключом, создавая момент 0,0785-0,117 кН.

Уплотнение форсунки в крышке обеспечивается коническим соединением в нижней части и резиновым кольцом в верхней части.

К нижнему торцу корпуса форсунки 7 колпаком 4 крепится корпус распылителя 2 и сопловой наконечник 1, торцевые поверхности которых уплотнены за счет их малой шероховатости и высокой точности обработки. Деформация распылителя ограничена фиксированным усилием затяжки колпака.

Для равномерного распыливания топлива относительно днища крышки цилиндра при впрыскивании, ввиду наклонного положения форсунки нижняя часть соплового наконечника имеет шаровую форму со шлифованным пояском шириной 2-2,3 мм в зонах распиливающих отверстий, которые сделаны под углом 30° относительно центральной оси сопла. Чтобы правильно установить сопло в форсунке, на его цилиндрической поверхности выполнена лыска, которая точно определяет положение распяливающих отверстий в форсунке. Количество и диаметр распыливающих отверстий сопловых наконечников для дизелей с различными цилиндровыми мощностями различны. Так, для дизелей 20ЧН26/26 сопловые наконечники имеют десять отверстий диаметром 0,4 мм, для дизелей ПД1М 1,09 МПа - девять отверстий диаметром 0,35 мм, для остальных дизелей - девять отверстий диаметром 0,4 мм. Для того чтобы сопловые наконечники можно было различать по внешним признакам, на наружной цилиндрической поверхности распылителей для отверстий 9х0,35 выполнена одна проточка, для отверстий 10х0,4 - две проточки. Сопловые наконечники с отверстиями 9х0,4 не имеют проточек на наружной поверхности.

| Рис.3.25. Форсунка дизеля типа Д49: 1 – сопловой наконечник; 2 – распылитель; 3 – игла; 4 – накидная гайка; 5, 9 – уплотнительные кольца; 6 – штанга запорного механизма; 7 – корпус форсунки; 8 – пружина запорного механизма; 10 – тарелка пружины; 11 – регулировочный штуцер; 12 – контргайка; 13 – штуцер слива топлива; 14 – штуцер для соединения с нагнетательным трубопроводом; 15 – щелевой фильтр; 16 – пластина замочная; 17 – топливоподводящий канал; 18 – подыгольная полость; 19 – уплотняющая поверхность газового стыка; б – канал для слива утечек топлива. |

Эффективная площадь сечения распиливающих отверстий сопловых наконечников на заводе-изготовителе контролируется проливом топлива под давлением 1,0 МПа. Допускается разница пропускной способности между сопловыми наконечниками и между отдельными отверстиями одного наконечника не более 10 %. В эксплуатации допускается износ распиливающих отверстий не более 0,02 мм и увеличение суммарной, эффективной площади сечения не более 10 %. Опыт эксплуатации показывает, что в основном износ отверстий сопловых наконечников не превышает этих значений за 10-15 тыс. часов работы. В условиях локомотивных депо эффективная площадь сечения распиливающих отверстий сопловых наконечников проверяется на ротаметрах по истечению через них воздуха. Настройка (тарировка) ротаметров производится по эталонным сопловым наконечникам с номинальным и максимально допустимым эффективным сечением распиливающих отверстий и проверенных на заводе-изготовителе.

Чтобы не допустить накопления топлива под давлением и прорыва резинового кольца 5 в эксплуатации при возможных нарушениях плотности стыковых соединений деталей, в нижней части корпуса форсунки выполнен наклонный канал «б», через который топливо отводится в систему слива.

Топливная система с жестким приводом плунжера насоса высокого давления от кулачкового вала (см. рис. 2.l) обладает достаточно высокой наде

Date: 2015-07-01; view: 12126; Нарушение авторских прав