Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Восстановление наплавкой деталей тракторов, автомобилей и сельскохозяйственных машин.

|

|

6.3.1 Опорные катки и натяжные колеса гусеничных тракторов (ленивцы) (см. рисунок).

Катки, натяжные колеса восстанавливают преимущественно автоматической наплавкой под флюсом проволоками марок Нп-30ХГСА, Нп-20Х13 и др. диаметром 2-3мм в сочетании с флюсом АН-348А или АН-20. Наплавка производится на специализированных станках или на переоборудованных токарных станках.

Типичный режим наплавки для проволоки Ø2мм: Iд = 240-260А, Uд = 24-26В, Vн = 40м/ч, шаг наплавки 4мм/об, смещение электрода с зенита 10-12мм.

Типичный режим наплавки для проволоки Ø3мм: Iд = 280-290А, Uд = 25-27В, Vн = 36м/ч, шаг наплавки 5мм/об, смещение электрода с зенита 30-40мм.

Предварительный подогрев не применяется.

Наплавленные катки и колеса обычно устанавливают на тракторы без механической обработки.

Применяется также наплавка электродной лентой. При этом производительность в 3-3,5 раза выше, чем наплавка одной проволокой.

6.3.2 Восстановление проушин звеньев гусеничных машин.

Звенья гусеничных тракторов и танков (траки) изготавливают литьем из стали 110Г13Л. Сталь 110Г13Л является высоколегированной марганцовистой сталью аустенитного класса, ее называют «сталь Гадфильда», содержит около 1,2% углерода и 12-13% марганца. Сталь отличается высокимсопротивлению износу (истиранию) при больших ударных давлениях или при ударной нагрузке. При отсутствии такого нагружения поверхностный слой не обладает какими-либо преимуществами и изнашивается подобно обычной низкоуглеродистой стали.

При быстром охлаждении от температур выше 9500С сталь Гадфильда приобретает стабильную аустенитную структуру и отличается достаточной прочностью и пластичностью. Благодаря высокой растворимости углерода в γ-твердом растворе (при большом содержании марганца) карбиды отсутствуют. При таком состоянии твердость металла не велика и составляет HB 180-220.

При холодном деформировании (наклепе) проявляется способность металла к упрочнению благодаря появлению мартенсита по плоскостям скольжения. Твердость в деформированной зоне возрастает до HRC 50.

Таким образом, пластичность сердцевины и высокая твердость на рабочей поверхности могут быть удачно реализованы в деталях, подверженных поверхностному давлению и ударным нагрузкам. Сталь Гадфильда применяется для траков, железнодорожных крестовин стрелочных переводов.

Износостойкость стали Гадфильда при ударном истирании в 10—12 раз больше, чем углеродистой, и в 2—3 раза больше, чем у графитизированной стали. Свариваемость стали Гадфильда затруднена.

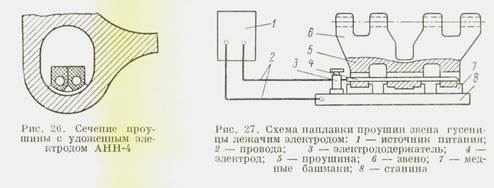

Траки между собой соединяются штырями. Проушины траков изнашиваются, отверстие приобретает элипсовидность. Проушины восстанавливают путем наплавки лежачими электродами со специальным покрытием, марка АНН-4.

Два электрода одновременно вводятся через все проушины, возможно использование еще дополнительно прокладки под электроды (см. рисунок).

Стержни электродов и подкладки из стали 08.

Лежачие электроды зажигают угольным электродом. По окончании наплавки одной проушины электрод резким движением перемещают в следующую проушину. Дуга при этом не обрывается.

Режимы наплавки: два электрода Ø5мм, подкладка сечением 2х14мм. Ток сварки 260-270А, напряжение дуги 35-45В. Наплавку можно вести на переменном токе.

Специальная наплавочная установка У-203 позволяет механизировать процесс. Производительность установки – 75 траков в смену. Стойкость восстановленных траков не уступает новым, а стоимость составляет не более 50% нового звена.

6.3.3 Коленчатые валы автомобильных двигателей.

Трудность восстановления коленчатых валов заключается в том, что необходимо одновременно решить несколько задач:

- восстановить размеры шеек,

- обеспечить их износостойкость,

- обеспечить высокую усталостную прочность вала.

Различные организации разработали свои методы восстановления изношенных шеек коленчатых валов. Многие из методов применяются на ремонтных заводах исходя из возможностей этих заводов. Шейки восстанавливаются, но часто долговечность наплавленных валов получается значительно ниже, чем новых. Продолжаются исследования и поиски более совершенной технологии восстановления.

Из наиболее надежных старых технологий можно отметить следующую:

Валы наплавляют автоматом под флюсом АН-15 проволокой Нп-40Х2Г2М. Шейки наплавляют от галтели к середине. После наплавки валы подвергают нормализации при 880-9000С и правке. Допускается биение не более 0,2мм.

После механической обработки шейки вала закаливают ТВЧ на твердость 54-56HRC. Затем вал повторно правят с точностью до 0,1мм и шейки шлифуют.

При принятии решений о восстановлении коленчатых валов наплавкой следует просчитать экономическую эффективность. Сложная технология может оказаться дороже нового коленчатого вала.

Date: 2016-07-25; view: 851; Нарушение авторских прав