Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Описание технологической схемы ПИППЛД КП 07 000000СЗ

|

|

Литье под давлением представляет собой периодический процесс переработки полимеров

Производство изделий литьем под давлением состоит из следующих основных технологических действий:

– прием, хранение и входной контроль сырья;

– подготовка сырья;

– литье под давлением;

– механические операции и отбраковка изделий;

– переработка отходов производства[6].

Загрузка сырья проводится через загрузочный бункер и окно в цилиндре литьевой машины. В пластикационном цилиндре проводят нагрев материала до перехода в вязкотекучее состояние, уплотнение и гомогенизация расплава.

Нагнетаемый шнеком расплав при закрытом сопле накапливается в зоне дозирования, и за счет развивающегося в материале давления шнек перемещается назад.

Привоз сырья осуществляется автотранспортом поставщика.В соответствии с условиями затаривания сырья предприятиями-изготовителями, на предприятии по переработке термопластов методом литья под давлением предусматривается прием сырья в мешках, расфасованных по 25 кг.

Сырье подается автотранспортом ПТ1, разгружается при помощи погрузчика ПТ2 и транспортируется на склад сырья Е3, затем сырье поступает к цеховым емкостям Е5 с помощью подвесного крана-балки (тельфера) ПТ4. В эту же емкость Е5 загружается вручную краситель согласно рецептуре (60 г на 25 кг гранулированного полипропилена). Производство изделий осуществляется в цехе литья под давлением.

В емкость Е5 опущена труба пневмопогрузчика ПТ6, за счет чего материал сразу поступает к ТПА. Сушка гранул материала со склада с целью удаления из них лишней влаги проводится в установленной на ТПА бункерной сушилке СА7. Это позволяет снизить капитальные затраты на использование отдельного аппарата, избежать повторного загрязнения сырья и пропитки его влагой, при транспортировке от сушильной камеры до бункера машины.

На втором этапе, уже сухой материал поступает на ТПА А8.

Далее сырье подается в цилиндр ТПА, где при температуре

от 190 – 240 ºС происходит пластикация, расплав и впрыск материала под давлением от 100 – 180 бар в формообразующую полость пресс – формы, закрепленной на плитах ТПА. Одна из плит является подвижной, с ее помощью происходит последующее раскрытие пресс – формы и извлечение готового изделия. Установленный водяной контроллер температуры пресс-формы Т9 служит для автоматического поддержания заданной температуры пресс-формы.

После стадии литья продукция направляется по ленте транспортера ПТ10 на разбраковку.

Отходы и брак поступают на дробилку X111. Затем дробленый материал увозится погрузчиком ПТ21к цеховой емкости Е5 на разгрузку, причем содержание вторичного материала в емкости должно быть не более 10%. Таким образом, дробленый материал также подлежит переработке, за счет чего достигается безотходность производства.

Готовые изделия и комплектующие укладываются в оборотную тару непосредственно у ТПА и передаются на участок сборки, где происходит соединение всех деталей ЭНУ, потом готовую продукцию отправляют на упаковку.

После упаковки готовая продукция увозится погрузчиком ПТ22 на склад готовой продукции.

Исходные данные

Годовой выпуск продукции 1 000 000 крышек

Масса изделия (mизд) = 0,234 кг.

Материальный баланс

Материальный баланс раcсчитывается на основе [7].

Определение годового фонда времени работы

Годовой фонд времени работы ( ) определяется по следующей формуле:

) определяется по следующей формуле:

Т=Тк×k, (3)

где k – коэффициент использования оборудования (0,90- 0,95).

Тк – календарный фонд времени работы оборудования, ч.

Тк = (365 - Dв -Dс -Dп)×Nсм×tсм-Тпп, ч, (4)

где Dв , Dс , Dп – количество выходных, субботних и праздничных дней в году соответственно;

Nсм – количество рабочих смен в сутки;

tсм –продолжительность смены, ч;

Тпп – потери времени, ч.

Тк = (365-135) ×3×8-212= 5308 ч

Т = 5380 × 0,95 = 5042,6 ч.

| Вид изделия | Годовой выпуск изделия, т | Используемый отход, в процентах к массе готовой продукции, % | Безвозвратные потери, в процентах к массе готовой продукции,% |

| Корпус | 1,5 |

| Выпуск изделий, т | Безвозвратные потери, т | Расход ПП, т | Вес используемых возвратных отходов, т | Общий вес, т |

| 3,51 | 237,51 | 7,02 | 7,02 |

Общее: 234+7,02=241,02 т

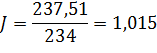

Рассчитаем расходный коэффициент ( ):

):

где  – годовой расход ПП с учетом потерь, т.

– годовой расход ПП с учетом потерь, т.

– годовой расход ПП без учета потерь, т.

– годовой расход ПП без учета потерь, т.

Date: 2016-07-22; view: 771; Нарушение авторских прав