Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Станина литьевой машины

|

|

Станина служит для размещения на ней отдельных элементов конструкции литьевой машины и их надежного крепления.

Управление процессом осуществляется с помощью таймеров или электронных датчиков времени. Для терморегулирования узла пластикации используются электрические ленточные нагреватели. Температура цилиндра, как правило, контролируется электронными датчиками [6].

Литьевые формы

Центральным звеном литьевой машины является форма. К изготовлению пресс-форм предъявляется ряд требований в зависимости от используемого материала будущего изделия, его размеров, назначения, допусков, точности.

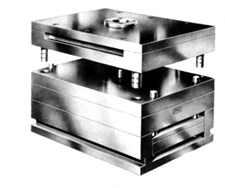

Таким образом, для каждого нового изделия, которое планируется изготовить, необходимо иметь литьевую форму, сконструированную и изготовленную на заказ. Однако существуют некоторые стандартизованные компоненты и основы форм –они могут быть закуплены по каталогу фирмы-производителя, а затем доработаны индивидуально. На рисунке 1.9 представлена стандартизованная основа формы. Для нее можно индивидуально сконструировать пуансоны, выталкиватели, литниковую систему и каналы для охлаждающей жидкости.

Рисунок 1.9 – Стандартизованная основа формы

В литьевой форме расплав полимера распределяется по формующим полостям (гнездам), где изделию придается необходимая конфигурация, расплав охлаждается и затвердевает, после чего происходит выталкивание готового изделия.

В конструкции литьевой формы можно выделить следующие основные системы: система размещения, установки и крепления литьевых форм; система литниковых и газоотводящих каналов; система оформляющих деталей; система центрирования; система охлаждения и регулирования температуры формы; система удаления изделий из форм; система перемещения деталей.

При заполнении литьевой формы расплав проходит через центральный литниковый канал и распределяется в полости по системе разводящих литников, как показано на рисунке 1.10.

1 – толкатель; 2 – направляющая колонка; 3 – формующая полость/отливка; 4 – плита выталкивателя; 5 – литниковая втулка; 6 – сопло; 7 – каналы охлаждения; 8 – фланец

Рисунок 1.10 – Литьевая форма

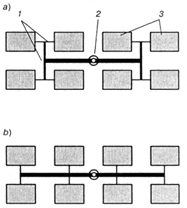

Литниковая система, показанная на рисунке 1.11 (а), является симметричной, таким образом, все полости наполняются одновременно, и полимер поступает в них в одинаковом состоянии. Недостатком такой сбалансированной системы является то, что расплав протекает по слишком длинному пути, что приводит к большим гидравлическим потерям и требует высокого давления. Но, с другой стороны, при использовании асимметричной системы литниковых каналов, показанной на рисунке 1.11 (б) изготавливаемые изделия могут получаться неодинакового качества. Равномерное заполнение формующих полостей может обеспечиваться с помощью литников различного диаметра.

Рисунок 1.11 – Схематическое изображение различных типов расположения литниковых каналов

Применяются два типа систем литниковых каналов – холодные и горячие. Холодные литники затвердевают и выталкиваются вместе с изделием, а затем удаляются после отделения отливки от литьевой формы. Преимущество холодноканальной литниковой системы (ХКС) состоит в низкой стоимости используемой оснастки. Горячеканальная система (ГКС) поддерживает температуру полимера на уровне температуры плавления или выше ее. Расплав материала остается в системе литниковых каналов после выталкивания изделия и впрыскивается в формующие полости литьевой формы в следующем цикле. Существуют горячие каналы с внутренним и с внешним обогревом. При внешнем обогреве нагревающий элемент окружает литник, при этом полимер в канале не изменяет своей температуры. При внутреннем обогреве нагревающий элемент размещается в центре литникового канала. В этом случае полимер, находящийся ближе к нагревателю, остается в расплавленном состоянии, тогда как по краям литника он может даже затвердевать. Несмотря на значительное удорожание форм, использующих ГКС, в случае их использования достигаются такие важные преимущества, как отсутствие заусенцев. Кроме того, при использовании горячеканальных форм необходимое давление гораздо ниже, чем в случае холодноканальных.

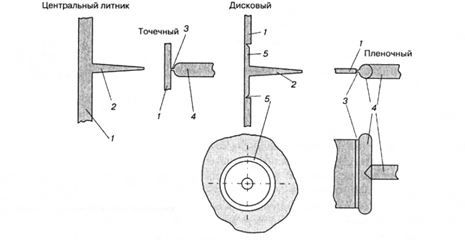

При литье под давлением крупногабаритных изделий иногда используется центральный литниковый канал, совмещенный с впускным литником (рисунок 1.12). Центральный литник затем необходимо обрезать, а поверхность изделия часто требует дополнительной обработки. С другой стороны, применяются и точечные литники (рисунок 1.12) с сечением малого диаметра. Разводящие литники соединяют центральный литник с формующими полостями формы. Отлитое в такой форме изделие легко отламывается от литников, при этом от литника остается только небольшой след в виде заусенца, а поверхность детали, как правило, не требует дополнительной обработки. Существует и иной тип впускных литников - пленочный литник, используемый для того, чтобы устранить ориентацию расплава, а также кольцевые впускные литники, используемые для изготовления симметричных изделий, например, компакт-дисков

(рисунок 1.12) [4,5].

1 – отливка; 2 – центральный литник; 3 – впускной литник; 4 – разводящий литник;

5 – дисковый впускной литник

Рисунок 1.12 – Схематическое изображение впускных литников различных типов

Date: 2016-07-22; view: 1142; Нарушение авторских прав