Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Перенимая опыт у компании lobro

|

|

Компания «Лёр и Бромкамп» (Lnhr & Bromkamp GmbH) (Лёбро) (ЬцЬго) в г. Оф-фенбах, Германия, входит в состав GKN и занимается производством шарниров равных угловых скоростей. Компания «Лёбро», имеющая в своем распоряжении 1.800 сотрудников, на протяжении последних нескольких лет проводила политику активного внедрения различных концепций решения проблем (kaizen).

После их внедрения, руководство компании «Лёбро» пришло к выводу, что, в силу рода деятельности компании, контроль за износом оборудования и повреждениями (ТРМ) для предприятия является наиглавнейшей задачей. Руководство «Лёбро» осознало, что внедрение этих концепций на рабочем месте (gemba kaizen) - процесс достаточно долгий, предполагающий обучение на практике, как руководителей, так и рабочих. Для того чтобы соответствовать все более растущим требованиям своих клиентов, в 1989 г в компании «Лёбро» была реорганизована система качества и сделан упор не на контроле над качеством, а на управлении качеством. Это еще более укрепило и без того достаточно эффективные программы внутреннего обучения персонала, благодаря чему количество обучаемых увеличилось с 10 до 25 в 1992 году, - сейчас их насчитывается порядка 120 человек.

В 1992 году была пересмотрена «система подсказок», и повсеместно введено визуальное управление. Более 50 % рабочих цехов являются представителями 35 различных национальностей и носителями определенного языка и религии. Руководство пришло к выводу, что, если принять во внимание различия, возникающие в процессе общения со своими сотрудниками, можно добиться значительного повышения качества.

Визуальное управление означает наглядную демонстрацию текущих процессов. В соответствии с этим, компания разместила на стенах и в каждом углу завода различные графики и схемы, отображающие текущий статус решения проблем.

В дополнение к этому, были организованы так называемые видео уголки для того, чтобы операторы могли прийти и просмотреть видео программы по специальным тематическим разделам концепции решения проблем {kaizen). В этом же году производственная структура также подверглась переоценке.

В 1991 году было реорганизовано рабочее место (gemba). Два завода были поделены на семь цехов, и количество уровней управления сократилось с шести до семи. Каждый цех занимался изготовлением каких-то определенных деталей, и заказчик каждого из цехов являлся общим заказчиком. Компанией была утверждена политика развертывания и поставлены конкретные цели. На предприятии «Лёбро» осуществлялось внедрение различных концепций решения проблем {kaizen) на рабочем месте (gemba), таких как полный контроль за износом оборудования и повреждениями (ТРМ) и система выполнения работ точно в срок (JIT). Приглашенные консультанты прямо на рабочих местах обучали персонал по этим направлениям.

С 1992 года на предприятии «Лёбро» прошла кампания по сокращению прогулов, в результате которой их количество сократилось с 9.5% в 1992 году до 4.7% в 1995. Также в 1992 году основным явился принцип коллективной работы отдельных подразделений на уровне руководства и сбыта. Идея состояла в том, чтобы при помощи этих подразделений, занимающихся техническим обслуживанием и продажами, добиться повышения качества обслуживания заказчиков. В этом же году компания отправила в Японию 25 квалифицированных специалистов, наладчиков и инженеров для посещения ими заводов мирового класса. Выделив на это мероприятие 10,000 немецких марок на человека, компания тем самым показала свою заинтересованность в высоком качестве. Она дала возможность своим сотрудникам увидеть и поверить в то, что они тоже могут соответствовать этому высокому уровню.

В 1993, была введена ежемесячная видео - информационная система, в рамках которой были показаны 10 различных программ, в том числе и по такой важной теме, как визуальное управление.

В этом году началось внедрение концепции по решению проблем (kaizen) с привлечением операторов на рабочих местах (gemba).

После этого, в 1994 году руководство решило внедрить Полный контроль за износом оборудования и повреждениями (ТРМ), придя к выводу, что в данном виде деятельности он является первостепенной задачей, и создало подразделение, ответственное за его внедрение. Мероприятия по осуществлению полного контроля за износом оборудования и повреждениями (ТРМ) начались с полной чистки оборудования с привлечением всех сотрудников.

Это организация внутри компании, занимающаяся распространением мероприятий ТРМ, известна как «Лёмис» (LUMIS);

Её название состоит из начальных букв следующих четырех слов: ЬцЬго, mitarbeiter (оператор), instandhaltnug (техническое обслуживание), и system (система).

Полный Контроль за износом оборудования и повреждениями (ТРМ), будучи внедряемым организацией «Лёмис» (LITMIS), программа состоит из следующих шести элементов:

1. Автономное техническое обслуживание

2. Устранение шести главных источников потерь

3. 100 - процентное качество

4. Система планирования новых машин

5. Обучение для всех механиков

6. Повышение производительности

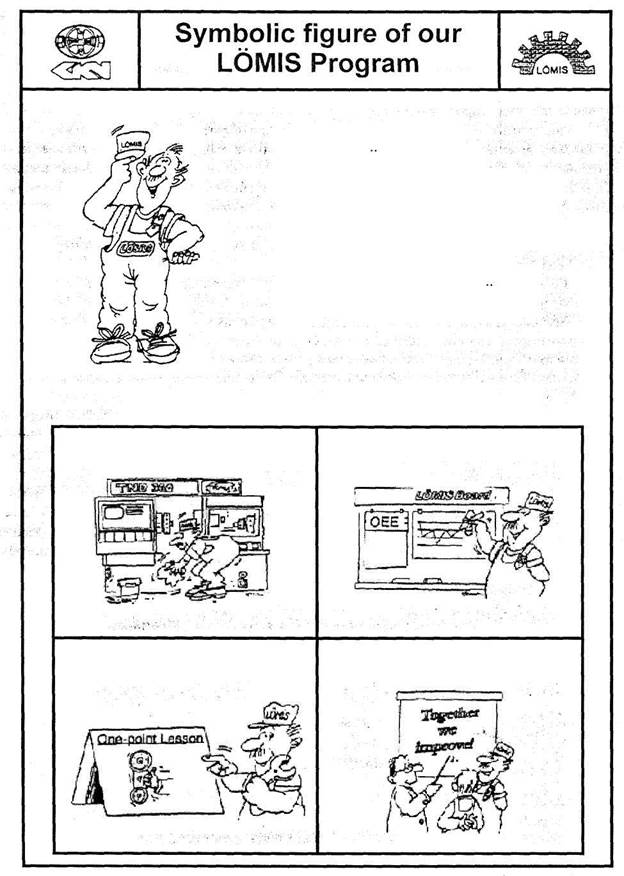

Организацией «Лёмис» (LUMIS) была разработана эмблема в виде оператора, держащего в руке шестерню. Эта эмблема, выбранная большинством голосов избирателей (60 человек на рабочих местах (gemba), принимающих участие в ТРМ проекте), присутствует на всех настенных диаграммах, в журналах компаний, брошюрах и буклетах; на брелоках от ключей, розданных в рекламных целях, и, конечно, в видео программах, разъясняющих суть ТРМ проекта и деятельность организации «Лёмис». Каждый сотрудник получил блокнот с кратким описанием деятельности «Лёмис». (На рисунке Н приводится пример учебных материалов LOMIS).

Каждый месяц планируется внедрение одной концепции решения проблем {kaizen) в рамках проекта «Лёмис». Один из последних проектов рассматривал вопрос сокращения утечки воздуха на отдельно взятом рабочем месте {gemba). Работники обнаружили 293 случая утечки воздуха в 96 единицах неисправного оборудования; организация «Лёмис» инициировала внедрение 108 концепций {kaizen), направленных на устранение этих проблем. К концу месяца ежечасная утечка воздуха на этом рабочем месте {gemba) сократилась с 16 кубических метров до 1 кубического метра. Следующий проект «Лёмис» включал в себя маркировку этажей в качестве вспомогательного средства к 5С (5S).

Символический рисунок программы компании LOMIS

|

| Позвольте представиться. Меня зовут LOMIS. В ближайшем будущем мы бы хотели поработать вместе с вами над усовершенствованием наших рабочих мест и производственного оборудования. Если у вас возникнут какие-либо : вопросы, пожалуйста, обратитесь к моим коллегам из компании LOMIS |

| Мы поможем вам в осуществлении следующих измерений: |

| Автономное тех. обслуживание |

| Загрузка данных в машину |

| Решение проблемы на месте |

| Подготовка и обучение |

FIGURE H. Пример обучающих материалов LUMIS

ЧИСЛА ГОВОРЯТ САМИ ЗА СЕБЯ

После внедрения концепций (kaizen) включая 5 С (5S), Систему работы строго по рабочему графику (ЛТ), и Полный Контроль за износом оборудования и повреждениями (ТРМ) в компании «Лёбро» в период с 1990 по 1995 год наблюдались следующие улучшения:

• Прогулы: Сократились в два раза.

• «Система подсказки»: Увеличение с 0.15 на 8 подсказок на одного рабочего в год. (Сейчас на предприятии «Лёбро» ведется подсчет подсказок, которыми реально воспользовались; цель достичь 6 человек в год была достигнута к концу 1995 года.)

• Отходы производства: Снизились в два раза.

• Отказы со стороны заказчика: Снизились в два раза.

• Дни занятий: Увеличились с 0.8 дней до пяти дней в год на одного сотрудника.

• Сборка: Сократилась в два раза.

• Длительность производственного цикла: Сократилась на 30 процентов.

• Незавершенное производство: Снизилось на 40 %.

Размышляя о своем опыте внедрения концепции (kaizen) в компании «Лёбро», Управляющий Директор Майкл Беселер (Michael Beseler) недавно рассказал следующее:

Оглядываясь на прошлое, я могу сказать: несмотря на то, что внедрение концепции решения проблем (kaizen) означает перемены к лучшему, это не значит, что все, что мы делали в прошлом, было неверным. На самом деле, кое-что из практики прошлых лет могло бы быть внедрено снова, поскольку в последнее время многое было подзабыто. На первом этапе большинство людей этого не поняли. Они думали, что эта концепция (kaizen) - что-то совершенно новое, и то, что они делали в прошлом, было неверным, и испытали чувство неприязни. По этой причине люди противились переменам. Усовершенствование - это непрерывный процесс, который означает постоянное обучение. То чем мы занимаемся - это постоянный процесс обучения и усовершенствования.

Беселер также отметил, что внедрение концепции (kaizen) - не краткосрочное мероприятие. В прошлом времени руководство стремилось найти краткосрочные способы, говоря своим сотрудникам: «Начинайте с создания рабочих групп по повышению качества, с Управления при помощи полного контроля качества (TQM, total quality management), или с чего-то еще" и ожидало немедленного улучшения качества. Конечно, ничего не происходило, так как руководство больше ничего не делало.

Беселер позднее осознал, что его прежнее понимание процесса обучения было неверным: "Обучение не может быть осуществлено только лишь по лозунгу месяца. Для того, чтобы побудить к действию 1800 человек, вам необходимо сделать гораздо больше, чем просто развесить лозунги. Мы только издавали приказы и все! Мы были слишком нетерпеливы. Теперь мы знаем, что это медленный, планомерный процесс. Kaizen не означает прыжок от А до Я, это означает путь от А до Б и затем от Б до В."

Беселер считает, что на начальном этапе внедрения концепции {kaizen) является осознание самой проблемы: "Как только вы осознаете саму проблему, к вам придет решение." Однако, он также обнаружил, что на этом самом начальном этапе главным препятствием являлась именно трудность в понимании сути проблемы. Он понимал, что что-то не так, но не мог понять что именно. Однако, посредством внедрения различных концепций решения проблем на рабочем месте (gemba kaizen), он смог распознать корень главной проблемы и начал их построение в систематической последовательности.

Беселер понял, что успешное производственное предприятие выстраивается из следующих «кирпичиков»: управление при помощи полного контроля качества (total quality management), система работы строго по рабочему графику (система выполнения работ точно в cpoK)(just-in-time production), полный контроль за износом оборудования и повреждениями (total productive maintenance), внедрения концепции решения проблем на рабочем месте {gemba kaizen), устранение бесполезных видов деятельности и мусора (muda), и коллективная работа. Он отметил: "Мы не смогли понять с самого начала то, насколько эти «кирпичики» взаимозависимы друг от друга".

|

ТЕР Общая Экологическая Политика (Total Environment Policy)

ТРМ Полный Контроль за износом оборудования и повреждениями (Total Productive Maintenance)

TDS Всеобщая Система Доставки (Total Delivery System)

TDC Полный Контроль на Этапе Проектирования (Total Design Control)

ТPS Всеобщая Производственная Система (Total Production System)

ТРС Полный Контроль над закупками (Total Purchase Control)

РИСУНОК I. Шесть составляющих (кирпичиков) всеобщей культуры качества

Как показывает рисунок I, дом Lubro Полный Контроль Качества (TQC) состоит из шести основных кирпичиков: Общая Экологическая Политика (Total Environment Policy), Полный Контроль за износом оборудования и повреждениями (Total Productive Maintenance), TDS - Всеобщая Система Доставки (Total Delivery System), TDC -Полный Контроль на Этапе Проектирования (Total Design Control), TPS - Всеобщая Производственная Система (Total Production System), TPC - Полный контроль над закупками (Total Purchase Control). Насколько важен каждый отдельно взятый кирпичик, настолько важен и строительный раствор, скрепляющий эти кирпичики. Этот строительный раствор состоит из концепции (kaizen) (непрерывный процесс усовершенствования), вовлеченность в процесс людей, коллективная работа, процесс обучения и политика развертывания. В особенности, высшее руководство должно играть главную роль в повышении качества, руководство среднего звена тоже должно быть задействовано в процессе.

Date: 2016-07-22; view: 380; Нарушение авторских прав