Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Сварка и наплавка деталей

|

|

Износившиеся или выкрошившиеся рабочие части деталей можно восстанавливать кузнечной или электродуговой сваркой и наплавкой на них металла или твердого сплава'

Кузнечной сваркой, например, восстанавливают сильно износившееся и негодное для ремонта разгонкой лезвие' лемеха плуга. Порядок выполнения операций следующий. Лемех нагревают так же, как для разгонки, изношенную часть лезвия отрубают и выравнивают кромку, а затем ее немного осаживают и скашивают для кузнечной сварки внахлест.

Из старого лемеха или рессорного листа отковывают полосу толщиной 4... 5, шириной 30 мм и длиной 600 мм. Для подготовки к сварке полосу нагревают в горне и скашивают у нее кромку. После этого подготовленную кромку лемеха и полосу нагревают в горне до температуры 1200 °С (светло-желтый цвет каления). Полосу и лемех нагревают не сразу, а несколько раз, начиная от середины. Поэтому при нагреве весь жар пламени должен быть направлен на свариваемые части лемеха и полосы. Всю остальную поверхность закрывают углем, чтобы она не окислялась. При нагреве под сварку лемех и полосу не следует глубоко закладывать в горн, чтобы они не находились слишком близко от воздушного сопла и не подвергались окислению и обезуглероживанию. При достижении ковочной температуры их вынимают из горна, посыпают флюсом, счищают окалину и накладывают друг на друга подготовленными к сварке местами. Затем частыми ударами кувалды или верхнего бойка молота соединяют полосу с лемехом. Сначала удары должны быть не сильными, а затем все сильнее и чаще. Для лучшей проковки свариваемого участка места ударов должны перекрывать друг друга, чтобы не оставалось непроварениых мест. Приварку, полосы начинают со средней части лемеха и ведут ее отдельными участками к его концам по длине. После сварки средней части в горне поочередно нагревают соседние участки и соединяют их кузнечной сваркой вправо и влево от середины. Затем окончательно отделывают сварочный шов и получают лемех с восстановленными раз-

|

Рис. 12.14. Примеры ремонта лемехов кузнечной и электродуговой сваркой

мерами (рис. 12.14, а). Размеры проверяют шаб- ^ лоном,затачивают лезвие, в3 закаливают и проверяют твердость лезвия так же, как при ремонте лемеха с^ способом разгонки. "^

Ручная электродуговая сварка, сведения о которой

имеются в работах [6, i7, 181, широко применяется при ремонте деталей в сочетании с кузнечными операциями. Например, лемехи плугов с помощью электросварки ремонтируют следующим образом.

Если у лемеха плуга трудно восстановить изношенное лезвие' кузнечной сваркой или при отсутствии твердого сплава для восстановления его наплавкой, то лезвие приваривают электросваркой. Для этого обрубают изношенную часть лезвия и кузнечным способом изготовляют полосы для лезвия сечением 4х30 мм для трапециевидного лемеха или 5 хЗО мм для долотообразного лемеха соответствующей длины. Полосу приваривают к лемеху, после чего зачищают сварные швы с лицевой и тыльной сторон и проверяют размеры. Затем закаливают и определяют твердость лезвия так же, как при ремонте лемеха способом

разгонки.

В некоторых случаях на сухих и сильно абразивных почвах к изношенным лемехам приваривают зубья. Зубья изготовляют кузнечным способом из выбракованных автомобильных рессор и электросваркой приваривают к лицевой стороне три-четыре зуба на одинаковом расстоянии друг от друга. В некоторых случаях первый зуб приваривают с тыльной стороны, а два других — с лицевой. Размеры и размещение приваренных зубьев на лемехе показаны на рис. 12.14, б. Лемех с приваренными зубьями подвергают закалке и отпуску. Проверяются размеры и твердость так же, как при ремонте лемеха разгонкой.

Опыт применения лемехов с зубьями показывает, что они работают в 7... 10 раз дольше обыкновенных заводских лемехов.

Если кромки лезвия у лемеха выкрошились частямй| больше чем на 10 мм от края, то их нельзя заточить. Тогда) вместо выкрошившихся частей вставляют и приваривакл-вставки. Сначала лемех готовят к приварке вставок. На] наждачном станке по выкрошившемуся периметру снимают фаску размером 3 х45° с обеих сторон. Затем кузнечным способом изготовляют вставки из выбракованного лемеха по форме, соответствующей формам выкрошившихся мест. С обеих сторон по форме линии стыка на ' вставках снимают фаски 3 х45°. Вставки и лемех уклады- ' вают так, чтобы их плоскости совпадали, и сваривают их электродуговой сваркой встык с обеих сторон. После сварки швы зачищают на наждачном станке с лицевой и с тыльной сторон лемеха заподлицо с его поверхностями. Затем проверяют размеры, затачивают лезвия, подвергают термообработке, проверяют твердость лезвия так же, как при ремонте лемеха способом разгонки.

Наплавка является одной из разновидностей электродуговой сварки, выполняемой путем нанесения на деталь слоя электродного металла в расплавленном состоянии, который сплавляется в единый монолит с металлом детали, образуя металлическое покрытие на этой детали. Сведения о способах наплавки и областях применения их имеются в литературе [19, 22]. При восстановлении размеров и упрочнении деталей машин на не машиностроительных предприятиях в основном применяют ручную дуговую наплавку электродами с покрытием.

ГЛАВА 13

Ремонт телег и саней

Телеги

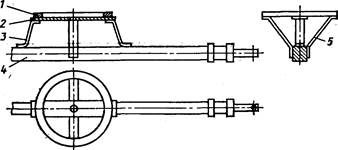

В настоящее время колхозы и совхозы в большинстве случаев телеги получают готовыми с заводов. Поэтому в кузницах приходится только восстанавливать сломавшиеся и изношенные металлические детали передних и задних опор. Передняя опора сложнее задней, так как она -имеет механизм поворота. Конструкция опоры одноконной телеги показана на рис. 13.1. В задней опоре нет каких-либо деталей, значительно отличающихся или сложнее деталей передней опоры.

В передней.опоре базовой является сборочная единица — ось с поворотным кругом (рис. 13.1), а в задней опоре ось является деталью.

Ось с поворотным кругом (рис. 13.2) можно ремонтировать и восстанавливать. При поломке ее сваривают кузнечной сваркой. При этом концы, получившиеся в результате излома, нагревают и высаживают способами, показанными на рис. 7.6, г или д, и подготавливают для кузнечной сварки вразруб (см. рис. 7.18, б). Затем эти концы нагревают до сварочной температуры и сваривают. После этого место сварки тщательно проковывают до получения прежней длины и сечения оси, а затем ось выправляют, отделывают и проверяют на прямолинейность.

Все детали оси с поворотным кругом (см. рис. 13.2) сварены электросваркой (сварка на рисунке не показана). При образовании трещин или погнутостей в нижнем поворотном круге, планке и стойках их выправляют и заваривают непосредственно электросваркой или с применением накладок. При этом на круг и планку накладки можно наваривать только с нижней части. Верхняя плоскость нижнего круга всегда должна быть ровной и гладкой, так как по ней скользит верхний круг 7 (см. рис. 13.1).

Рис. 13.1. Передняя опора одноконной телеги:

/ — скоба; 2 — колесо; 3 — чека; 4 — ось с поворотным кругом; б — стойка;

6 — планка; 7 — верхний поворотный круг; 8 — шкворень

К верхнему кругу так же, как к нижнему, приварена планка 6 с отверстием для шкворня и четыре стойки 5 (см. рис. 13.1), свободные концы которых прибиты гвоздями к деревянному брусу. Ремонт верхнего круга и стоек выполняется так же, как для аналогичных деталей, соединенных с нижним кругом. У нижнего круга нижняя плоскость всегда должна быть ровной и гладкой, так как она скользит по верхней плоскости нижнего круга. При необходимости замены деталей оси с поворотным кругом их изготовляют по вышедшим из строя образцам.

Колеса телег (рис. 13.3). Передние и задние колеса конных телег по конструкции одинаковы и отличаются только диаметрами, соответственно, а детали отличаются размерами. Детали колес могут отличаться от показанных на

Рис. 13.2. Ось с поворотным кругом:

/ — нижний поворотный круг; 2 — планка; 3 и 6 — стойки; 4 — ось

Рис. 13.3. Колесо телеги:

/ — ушко шины; 2 — обод; 3 — спица; 4 - обруч; 5 — ступица; 6 — втулка;

7 — гайка; S — скоба; 9 — болт, 10 — шина

рис. 13.3, например, обод 2 можно изготовлять гнутым из целого куска дерева, втулку 6 иногда делают из стали или чугуна на всю длину ступицы 5, шины выполняют с ушками / или вместо них делают скобы 8 и крепят их болтами 10 и гайками 7. Однако для передних и задних колес конструкция остается одинаковой.

Шины изнашиваются быстрее других деталей колес и чаще заменяются новыми, а иногда, еще не изношенные, но имеющие зазор в соединении с ободом, восстанавливаются.

Для изготовления шин используют полосовую сталь марок Ст1 или Ст2, сечением 50х4 мм. При перетяжке старого колеса и изготовлении новой шины длину заготовки на шину (длину окружности) определяют одним из следующих способов: первый — по формуле (12.1); второй — выровненную полосу кладут на пол, ставят колесо на конец полосы, делают отметку мелом на ободе колеса

Рис. 13.4. Заготовка на шину

там, где оно касается конца полосы, прокатывают колесо по полосе до тех пор, пока отметка на ободе колеса не коснется полосы, в этом месте делают отметку на колесе, от конца до этой отметки и будет длина окружности обода или длина заготовки на шину; третий — бечевкой или лентой рулетки измеряют длину обода колеса, однако при этом способе получают менее точные результаты. Независимо от способа определения длины окружности к полученному результату необходимо добавить 40,.. 45 мм для получения окончательной длины заготовки на шину, что учитывает расход металла на образование сварного шва при соединении концов шины кузнечной сваркой внахлестку и потери металла на угар и обсечки,,

Шину изготовляют в следующей последовательности. Концы заготовки поочередно нагревают до ковочной температуры (см. табл. 5.1) на длину 100... 120 мм, слегка высаживают их способами, показанными на рис. 7.6, г, д, и подготавливают для кузнечной сварки, как показано на рис. 13.4. На концах пробивают отверстия / (рис. 13.4) с таким расчетом, чтобы после сварки и отделки шина получилась с размером диаметра, пригодным для надевания ее на обод колеса.-Это очень ответственный момент так как размер диаметра шины должен быть достаточно точным, чтобы ее можно было надеть на обод колеса с небольшим натягом. Особенно надо опасаться изготовления шины с диаметром больше требуемого, так как уменьшить диаметр шины труднее, чем увеличить его. После пробивки отверстий /, еще до сварки, шину нагревают в местах, где пробивают три-четыре отверстия 2 для крепления шины к ободу колеса. Расстояния между этими отверстиями можно определять по формуле / = 3,14 D/n, где D — диаметр колеса, п — число отверстий. Это позвв»

ляет, при насаживании шины на обод, разместить отверстия так, чтобы они не попали против стыков обода и спиц колеса. Пробитые отверстия разделывают со стороны будущей наружной поверхности шины для размещения потайных головок болтов. При пробивании отверстий полоса несколько расширяется. Поэтому в каждое отверстие вставляют оправку диаметром на 0,5... 1 мм больше диаметра болта и молотком выправляют заготовку на шину до исходных размеров в сечении (см. рис. 7.9, г).

Изгибать заготовку на шину можно и так. Один конец заготовки закрепляют на ободе колеса скобой при помощи клина или забивая гвоздь в отверстие / на конце заготовки. Потом по заготовке, уложенной на пол, колесо катят до соприкосновения концов ее. При этом еще раз проверяют, правильно ли пробиты отверстия 1 в концах заготовки. После -этого закрепленный конец заготовки отсоединяют от обода, концы сводят так, чтобы отверстия совместились. В отверстия вставляют закладку и расклепывают ее. Затем это место нагревают до сварочной температуры и соединяют кузнечной сваркой, отделывают до сечения полосы и получают готовую шину.

Ушки / (см. рис. 13.3) получают непосредственно из заготовки на шину. В этом случае вместо отверстий 2 neft-болты (см. рис. 13.4), по обе стороны заготовки оттягивают пару ушков 3, которые выступают за край заготовки на 10... 15 мм на длине 40... 50 мм. После надевания шины на обод ушки / отгибают, как показано на рис. 13.3, что предохраняет шину от спадания с обода колеса. Этот способ применяют в случаях, когда для крепления обода не используют болты, гайки и скобы.

Если при примерке шина окажется по диаметру1яеньше требующегося, то ее нагревают и протягивают в нескольких местах. Если же диаметр шины окажется несколько больше требуемого, то шину нагревают и на наковальне ударами молотка по ребру утолщают. При этом ширина и внутренний диаметр шины несколько уменьшаются. Однако это очень трудоемкий способ. Кроме этого, применение его ограничено возможностью уменьшения ширины шины. Быстрее диаметр шины можно уменьшить применяя специальный нижник 2, вставляемый в отверстие наковальни 4, и струбцин 3 (рис. 13.5) следующим образом. Шину / выгибают внутрь, как показано на рис. 13.5, нагревают это место до ковочной температуры, закрепляют шину струбцинами на нижнике и молотком

Рис. 13.5. Способ уменьшения диаметра шины

или кувалдой осаживают выгнутую часть шины. Таким способом удается укоротить длину окружности шины до 15 мм за один прием. Если же окажется, что шина слишком велика, то ее разрубают и сваривают заново.

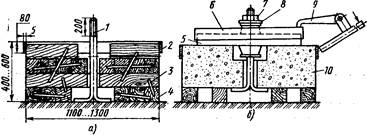

Ошиновку колес выполняют на специальных ошиновочных устройствах (рис. 13.6) с применением рычагов, имеющих крюки, шарнирно закрепленные на них. Такие устройства делают из дерева и металла (рис. 13.6, а), иногда с применением бетона или камня (рис. 13.6, б). Первое из них в плане квадратное, второе может быть квадратным и круглым. Для построения их требуются деревянные брусья 4, металл на стержень I, кольцо 2, скобы 3, бетон или камень 10 и др., а для изготовления рычага с крюком, кроме кузнечных операций, требуются операции механической обработки. Более простое приспособление показано на рис. 13.7, с помощью которого можно насаживать шину на обод колеса. Оно состоит из рамы 3, выполненной из шести деревянных брусьев с размерами в сечении не менее 180 х 180 мм и соединенных

Рис. 13.6. Устройства для ошиновки колес:

а—из деревянных брусьев; б — иэ бетона илн камня;; — стержень с резьбой; 2 — стальное кольцо; 3 — скобы; 4 — деревянные брусья; 5 — колесо беэ шины; 6 — шина; 7 — гайка; 8 — шайба; 9 — натяжной крюк; 10 — бетон (камень)

в шестиугольник, стержня 6, скобы 5, двух-трех крюков 2 и деревянных или металлических рычагов /.

При наличии такого приспособления ошиновку колес выполняют в следующей последовательности. На раму кладут колесо 4 и скрепляют его с помощью стержня с одним из брусьев рамы (рис. 13.7). На закрепленное колесо накладывают шину 7, проверяют округлость и соответствие диаметров обода колеса и тины. Шина считается годной, если при наложении ее на колесо она не надевается на одну четверь ширины обода. При необходимости шину дополнительно правят и удлиняют или укорачивают.

Окончательно подогнанную шину нагревают до температуры 100... 150 °С и накладывают на половину обода. Затем в двух-трех местах устанавливают крюки, в них вставляют рычаги, растягивают шину и ударами молотка по шине насаживают шину на обод колеса. При окончательной насадке шины на обод колеса ее быстро окунают в баке с водой или смачивают мокрой ветошью и ударами молотка пригибают к ободу в местах наличия зазоров между ободом и шиной. После этого выдергивают скобу, снимают колесо с рамы, через отверстия в шине нагретым прутком прожигают отверстия в ободе. В отверстия вставляют болты 9, на них надевают скобы 8 и прикручивают их гайками 7 (см. рис. 13.3). Отверстия для фиксации шин на ободе также можно получать механическим путем. Если шина на ободе фиксируется с помощью ушек, то

^ после насадки шины на обод 7'"^// ушки / (см. рис. 13.3) отги-Л // бают.

|

Посадка шины на обод колеса считается правильной, если при постукивании по шине молотком получается звонкий без дребезжания звук. Если есть дребезжание, то колесо лучше перешиновать.

Перетяжку старого колеса выполняют в следующей последовательности. Если шина ослабла, то ее снимают с колеса и каждый конец деревянного обода укорачивают на 10... 15 мм. Это делается для того, чтобы можно было натянуть обод на сработавшиеся спицы. После этого обод сколачивают так, чтобы его концы сошлись вплотную, и скрепляют гвоздями или небольшими скобами, определяют длину окружности шины и укорачивают шину указанными выше способами, а затем ошиновывают колесо так же, как новое.

Втулку 6 (см. рис. 13.3) изготовляют из сталей обыкновенного качества, например Ст2 или СтЗ. В качестве заготовки на втулку применяют полосу 10х50 мм, а длину определяют так же, как для шины.

При изготовлении у заготовки поочередно нагревают концы и оформляют, как показано на рис. 13.8, а, и пригибают их к основному телу (рис. 13.8, б). На роге наковальни заготовку гнут во втулку (рис. 13.8, в) и отгибают зацепы (рис. 13.8, г).

Внутрь ступицы колеса забивают две втулки, т. е. с обоих торцов ступицы. Перед забивкой втулки на торце деревянной ступицы долотом делают углубления по форме зацепов, чтобы придать им направление при входе в ступицу. Затем втулку ставят на торец ступицы, круглую часть заводят внутрь ступицы и легкими ударами кувалды и молотка забивают втулку в отверстие ступицы, а затем зацепы в тело ступицы. Колесо переворачивают и также забивают втулку с другого торца ступицы. Втулки следует забивать только при надетых на ступицу обручах.

В настоящее время втулки делают стальными или чугунными, сквозными по всей длине ступицы. Описанный способ изготовления втулки (см. рис. 13.8) может быть использован при отсутствии сквозной втулки.

Обручи 4 (см. рис. 13.3) предназначены для скрепления ступицы колеса и представляют собой обыкновенные кольца. На ступицы колеса насаживают четыре обруча по два с обоих торцов ее; один большего диаметра, другой — меньшего. Обруч можно изготовить двумя способами.

Первый способ. Из полосы требуемого сечения определяют длину заготовки так же, как для шины с учетом припуска на кузнечную сварку. Затем концы заготовки поочередно подготавливают к кузнечной сварке внахлест и гнут ее на роге наковальни в кольцо. Место соединения нагревают до сварочнойтемпературы, заготовку сваривают в кольцо, раскатывают информируют обруч на роге наковальни, как показано на рис. 7.4, а. Внутренний диаметр обруча должен быть немного меньше соответствующего наружного диаметра ступицы колеса, для того чтобы после набивки и охлаждения он стянул ступицу. В обруче пробивают три-четыре отверстия для гвоздей на равном расстоянии друг от друга. Затем обруч выравнивают так, чтобы ребро обруча прилегало к наличнику наковальни по всей окружности. Готовый обруч слегка нагревают, насаживают на ступицу так, чтобы выравненное ребро оказалось вместе с торцом ступицы. Через отверстия в обруче забивают гвозди в стенку ступицы. Длина гвоздей должна быть несколько меньше толщины этой стенки.

Второй способ. Обруч делают из заготовки круглого сечения. Размеры заготовки определяют по формулам из табл. 6.3. Заготовку пробивают и разгоняют до требуемых размеров обруча, как показано на рис. 7.4, а. В обруче пробивают отверстия для гвоздей. Готовый обруч надевают на ступицу и закрепляют на ней так же, как в первом случае.

Другие детали из металла имеют простую конфигурацию, что видно из рис. 13.1 и 13.2, и при изготовлении их не требуется каких-либо специальных приемов и операций. Для получения их кузнецу достаточно уметь применять основные кузнечные операции.

Сани

Конные сани (рис. 13.9) так же, как и телеги, в настоящее время изготовляют на заводах. Кузнецам приходится только ремонтировать металлические детали, предназначенные для соединения деревянных деталей саней и саней с оглоблями.

Подрезы предназначены для улучшения скольжения саней по снегу, предохранения саней от раскатывания в стороны при движении и предохранения полозьев от быстрого изнашивания. Подрезы изнашиваются быстрее других деталей и, как правило, не ремонтируются, а заменяются.

Рис. 13.9. Конные сани:

1 — торцовый винт; 2 — планка; 3 — болт для крепления подрезов; 4 — копыл; 5 — скоба для крепления оглоблей; 6 — подрез: 7 — полоз; 8 — продольный брус; 9 — крепежная скоба; 10 и 11 — винты; 12 — поперечный брус

Подрез изготовляют из полосовой стали сечением 30 х х50 мм. Длина заготовки зависит от длины полозьев, которую можно измерить рулеткой или шнуром. У отрубленной заготовки один конец нагревают до температуры 850... 900 °С (оранжевый цвет каления) и в нем пробивают отверстие для торцового винта на расстоянии, равном половине высоты полоза, а затем этот конец отгибают на 90° так, чтобы отогнутая часть была равна высоте полоза. Заготовку нагревают в местах, где будут пробивать отверстия под болты 3 для крепления подреза к полозу. После этого передний конец подогревают и гнут по дуге с радиусом; -несколько меньшим радиуса изгиба полоза. Подрез накладывают на полоз, первым закручивают торцовой винт, а затем прожигают или сверлят отверстия в полозе под болты, начиная от заднего конца полоза к переднему, и подрез прикрепляют к полозу. Торцовой винт должен быть длиной не менее 120 мм. Болт на передней изогнутой части подреза имеет диаметр больше, чем остальные болты, так как он испытывает наибольшую нагрузку.

Другие детали саней из стали просты, их можно изготовлять по старым образцам.

ГЛАВА 14

Техника безопасности

Date: 2016-07-18; view: 520; Нарушение авторских прав