Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Кузнечный инструмент для ковки на молотах

|

|

Способы заделки и крепления ручек накладывают некоторые особенности изготовления кузнечного инструмента для ковки на молотах (см. рис. 3.8—3.14). Дело в том, что ручки к этому инструменту приваривать электродуговой сваркой нельзя, так как возможно разрушение сварного шва и ручка может оторваться от инструмента. За одно целое с инструментом изготовляют ручки только;

для инструмента, используемого при ковке небольших ' поковок. Во всех остальных случаях ручки делают отдельно от инструмента, а затем их заделывают на глубину 50. -.100 мм в инструмент. Заделку ручек в инструмент можно осуществлять тремя способами.

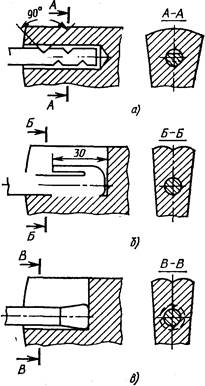

Первый способ (рис. 10.3, а) состоит в том, что на конце ручки делают по две надрубки под углом 90° с противоположных сторон и глубиной до 0,25 от диаметра ручки. Этот конец вставляют в глухое отверстие, образованное в инструменте сверлением или прошивкой, а затем инструмент обжимают или проковывают в горячем;

состоянии.;

Второй способ (рис. 10.3, б) состоит в том, что ' конец ручки раскатывают и гнут, а затем закладывают 1 в паз, образованный путем разрубки части инструмента, 1 и заковывают в горячем состоянии, i

206 1

Рис. 10.3. Заделка ручек в кузнечный инструмент

|

A'""——^"^'^

Третий способ-^^^Ш (рис. 10.3, в) состоит в том, Т~'—^—А~г что конец заготовки вы- \^^^^У саживают, а затем зако-» •',^-^Z/.

вывают в инструмент, как '" при втором способе.

Гаечные ключи

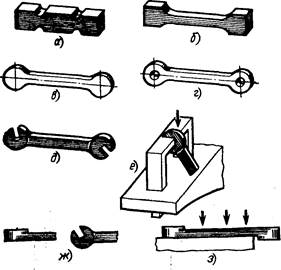

Двусторонний,—•— гаечный ключ мож- ")—" ____

но изготовлять из полосе- \Z/Ж/Z/Z/// вой стали с сечением боль- 1:у, ~ шего размера, чем у ручки, и последующей протяжкой • ручки или из полосы меньше ширины с ^высадкой головок.

Заготовку нагревают и пережимают (рис. 10.4, а), а затем протягивают место для ручки с образованием выступов для формирования головок ключа (рис. 10.4, б). Поочередно

нагревают концы заготовки, формируют головки ключа (рис. 10.4, е) и пробивают отверстия в них (рис. 10.4, г). Опять, поочередно, нагревают головки и вырубают зубилом зевы для гаек (рис. 10.4, д). После этого, поочередно, каждый зев ключа надевают на скобу с размерами по толщине несколько меньше размера гайки под ключ, отделывают зевы и головки ключа по внешнему диаметру (рис. 10.4, е). Скоба устанавливается на наковальне. Отделывают плоскости головок (рис. 10.4, ж), выправляют и отделывают ручку ключа (рис. 10.4, з).

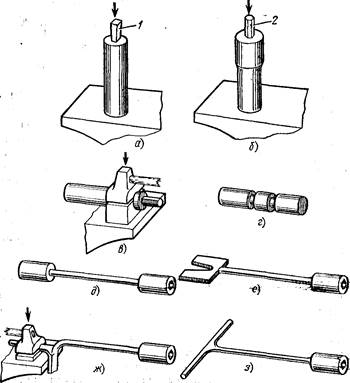

Торцовый гаечный ключ изготовляют из круглой заготовки диаметром 50 и длиной 230 мм. Нагревают один конец заготовки на длине 100...120 мм. Заготовку ставят на наковальню холодным концом и в горячем конце прошивают пробойником / квадратное отверстие с размерами, несколько меньшими в сечении и большими

Рис. 10.4. Ковка двустороннего гаечного ключа

по длине, чем требуется для готового ключа (рис. 10.5, а).| Затем в отверстие забивают оправку 2 с размерами в сече-] нии, соответствующими размерам гайки под ключ;

(см. рис. 10.4,6). Вместе с оправкой заготовку кладут между, обжимками — нижником и верхником и ударами кувалды| устраняют выпуклость в заготовке, образовавшуюся при] забивке оправки (рис. 10.5,6, в), до диаметра, равного | размеру ключа по чертежу., д

После этого из заготовки вынимают оправку, заготовку > нагревают на всю длину и в ней делают пережимки -(рис. 10.5, г) с образованием уступов для формирования ;

головки, стержня и ручек ключа. Протягивают середину;

ключа в стержень (рис. 10.5, д). Нагревают конец заго-'товки, предназначенный для ручек, разгоняют его в плос-, кую полосу толщиной до диаметра стержня. В этой полосе пробивают отверстие и разрубают ее (рис. 10.5, е). Затем половины полосы отгибают, изгибают стержень ключа,' как показано на рис. 10.5, ж в обжимках, поочередно,.половины полосы отковывают в ручки. Затем элементы (ключа выправляют, отделывают и получают ключ i (рис. 10.5, з). Остается выполнить операции закалки и;

отпуска.

'208

Плоскогубцы

Ручку плоскогубцев можно изготовить из заготовки диаметром 22 и длиной 80 мм. Материал — инструментальная сталь. Куют ее в следующей последовательности.

Заготовку нагревают и протягивают до размеров, указанных на рис. 10.6„. а. Намечают, пережимают и предварительно протягивают ручку с уклоном от 10 до 5 мм (рис. 10.6, б). Ручку протягивают окончательно со округлением охватываемых граней (рис. 10.6, в). После этого делают фаски наклонных граней на губке и скругляют участок, предназначенный для образования шарнира, до диаметра 24 мм (рис. 10.6, г). Заготовку изгибают до получения криволинейной ручки (рис. 10.6, д). При

Рис. 10.5. Ковка торцового гаечного ключа

:i >209

Рис. 10.6. Ковка ручки плоскогубцев

завершении работы ручку правят и отделывают до получения необходимых размеров (рис. 10.6, е). Аналогично Отковывают вторую ручку. Затем сверлят отверстия в ручках, оформляют риску на губках и выполняют другие операции. Губки закаливают или цементуют (см. гл. 8), а потом соединяют заклепкой — осью и получают готовые плоскогубцы.

Заготовки на ручки плоскогубцев можно подбирать и из других профилей, например, с квадратным сечением. Технология изготовления их может быть различной.

Резцы

В кузницах нередко приходится делать токарные и строгательные резцы. Их обычно куют из быстрорежущих сталей по образцу, а при необходимости можно изготовить шаблоны из тонкой листовой стали.

Быстрорежущая сталь имеет сравнительно низкую теплотворность, она очень чувствительна к пережогу и поверхностному обезуглероживанию. Температура ковки быстрорежущей стали Р18 800... 1200 °С. Из-за низкой теплопроводности быстрорежущую сталь следует нагревать медленно (ступенчато), особенно при прохождении через две зоны температур 300... 400 и 800... 850 °С. Только после этого можно быстро нагревать сталь до температуры ковки или закалки. Для нагрева быстрорежущих сталей лучше использовать древесный уголь. Нагре-

вать их в очаге, применяя каменный уголь, можно, когда уголь хорошо прогорит, выгорит сера и пламя будет не

окислительным.

Ковать быстрорежущую сталь следует частыми и легкими ударами. При ковке сильными ударами или при температурах ниже 900...850°С на поверхности стали могут образоваться небольшие поверхностные трещины. При ковке следует избегать излишние нагревы быстрорежущей стали, чтобы не допустить выгорания углерода, избежать осадку заготовки и предупредить расслоение

металла.

Резцы из быстрорежущей стали стойки против изнашивания только после закалки их. Многие кузнецы считают, что «самокал», как называют быстрорежущую сталь, не требует особой закалки. Это ошибочное представление. Быстрорежущая сталь марок Р18 и Р9 имеет наибольшую твердость только после закалки с нагревом до температуры 1250... 1285 °С. При такой температуре начинается оплавление кромок резца. Поэтому нагрев выше 850 °С следует осуществлять быстро и при температуре для закалки выдерживать на огне не более

минуты.

Нагретый резец быстро охлаждают в струе воздуха.

Для этого можно иметь специальный отвод от воздуходувной системы горна. Охлаждать также можно в масле, погружая в него весь резец. Охлаждение в воде не рекомендуется, так как при этом возможно образование трещин в металле.

Быстрое охлаждение следует вести только до температуры 850 °С, после этого резец можно охлаждать на

воздухе.

Закаленный резец из быстрорежущей стали следует

3—4 раза подвергнуть отпуску с температурой нагрева до 550... 620 °С и выдержкой при этой температуре 30... 50 мин, а затем охлаждать на воздухе.

Главное достоинство быстрорежущей стали — высокая теплостойкость. Она при нагреве, в процессе работы, до температуры 600 °С, т. е. до темно-красного цвета каления, не теряет своейбольшой твердости. Поэтому такую сталь называют красностойкой. У обычных же сталей твердость резко уменьшается при нагреве их до температуры 200... 250 °С.

Целиком из быстрорежущих сталей обычно изготовляют резцы только небольших размеров. Обычные резцы 211

| •'200 |

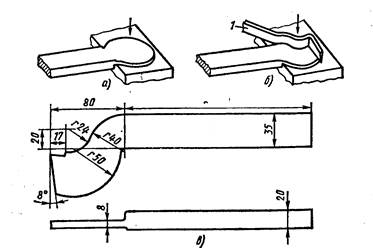

Рис. 10.7. Ковка державки отрезного резца

делают из двух частей — державку из обыкновенной углеродистой стали, а на кромку режущей части прикрепляют пластинку из быстрорежущей стали.

Например, державку для отрезного резца изготовляют в следующей последовательности. Вначале заготовку нагревают и протягивают. Потом один конец ее несколько смещают в сторону параллельно большей плоскости. Затем заготовку пережимают и разгоняют, как показано на рис. 10.7, а. После этого специальным топором / (рис. 10.7, б) отрубают конец по форме пера резца. Заготовку выправляют и отделывают до готовой поковки для державки отрезного резца (рис. 10.7, в).

Пластинки из быстрорежущей стали бывают различной формы и их к державке крепят газовой, электрической или кузнечной сваркой и путем пайки. При кузнечной сварке обе свариваемые детали нагревают приблизительно до температуры 1000 °С. Потом очищают от окалины и свариваемую поверхность на державке / (рис. 10.8)

покрывают слоем сварочного г порошка. Пластинку 2 за^

|

__/ „„_f—T—————t хватывают клещами, наклады-

y^w^53yy^ вают на выемку в державке

'^\'/////// Рис. 10.8. Резец с пластинкой из бы" ' yi^f<^"»1—"———-1 строреЖущей стали

и слегка прижимают молотком. Затем их осторожно вводят в горн, чтобы не сдвинуть конец державки с пластинкой. Снова нагревают до сварочной температуры (1225... 1300 °С) и, хорошо прогрев обе свариваемые детали, сильно прижимают одну к другой под ручным прессом или в тисках, избегая толчков и ударов. Такой резец закаливают сразу же после сварки в струе воздуха.

Сварочный порошок состоит из мелких опилок чугуна или высокоуглеродистой стали. Для растворения окалины применяют порошок буры, предварительно прокаленной в стальном черпаке до темно-красного цвета каления и измельченной в порошок после охлаждения. Соотношения массы опилок к массе буры от 1; 1 до 1; 2. Кроме этого, в состав порошка желательно ввести 0,05...0,1 части ферромарганца, который увеличивает прочность соединения.

Топоры

Существует несколько технологий изготовления топоров: кузнечной сваркой, цельнокованые и с соединением

тела топора с лезвием заклепками.

С помощью кузнечной сварки топор делают из двух частей. Для тела топора от полосы сечением 60х35 мм из стали обыкновенного качества, например СтЗ, отрубают заготовку длиной 170 мм. Для лезвия берут инструментальную сталь, например У7.

В нагретой заготовке делают два углубления с оставлением по середине уступа для формирования обуха топора (рис. 10.9, а). Заготовку протягивают примерно до размеров, указанных на рис. 10.9, б, и разгоняют (рис. 10.9, в). После этого заготовку изгибают на роге наковальни или специальной оправке так, чтобы в образовавшееся после гибки отверстие — «всад» входила оправка, по сечению равная сечению топорища в месте насадки (рис. 10.9, г). Из инструментальной стали отковывают клин с размерами, указанными на рис. 10.9, г. Готовый клин вставляют между оттянутыми и пригнутыми концами заготовки и забивают его между ними (рис. 10.9, д). Нагревают до сварочной температуры заготовку вместе с клином и выполняют кузнечную сварку взамок. По окончании сварки заготовку надевают на стальную оправку и на этой оправке выполняют следующие операции. Надрубают и отгибают бородку для защиты 213

Рис. 10.9. Изготовление топора кузнечной сваркой

топорища, доводят размеры топора примерно до указанных на рис. 10.9, е, отделывают поверхности топора, аатачивают лезвие, закаливают и отпускают только лезвие по режимам термообработки для инструментальных сталей (см. табл. 8.2).

Цельнокованый топор изготовляют из углеродистых качественных или легированных сталей, например из стали 45 или 35Г (см. табл. 2.3). Массу заготовки на тело топора увеличивают на величину клина (рис. 10.9, г), что можно определить по методике, изложенной в табл.6.3. Топор куется так же, как сварной, до образования «всада» (рис. 10.9, г). Затем щеки топора сваривают кузнечной сваркой и отковывают их до требуемых размеров и формы (рис. 10.9, е), лезвие обрубают и затачивают на наждачном круге, а затем закаливают по режимам, указанным в табл. 8.2 для выбранной стали на топор.

У цельнокованого топора лезвие менее стойкое и быстрее затупляется, чем у топора, изготовленного кузнечной сваркой с лезвием из инструментальной стали.

Соединение тела топора с лезвием заклепками сложнее и применяется редко.

ГЛАВА 11

Ковка лошадей

Date: 2016-07-18; view: 571; Нарушение авторских прав