Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Система питания топливом

|

|

Система питания топливом (см. Рис. 1.49) обеспечивает очистку топлива и равномерное распределение его по цилиндрам двигателя дозированными порциями в строго определенные моменты времени.

На двигателе применена система питания топливом разделенного типа, состоящая из топливного насоса высокого давления (ТНВД) с регулятором частоты вращения, автоматической муфтой опережения впрыскивания топлива и топливоподкачивающим насосом, форсунок, фильтров грубой и тонкой очистки, насоса предпусковой прокачки, топливных трубок высокого и низкого давления, электромагнитного клапана и факельных свечей электрофакельного устройства (ЭФУ).

Топливный бак, фильтр грубой очистки топлива (ФГОТ) и насос предпусковой прокачки топлива установлены на автомобиле, все остальные элементы системы питания установлены непосредственно на двигателе. Топливо из бака подается через ФГОТ и насос предпусковой прокачки топливоподкачивающим насосом 18 по топливной трубке 13 в фильтр 16 тонкой очистки. Из фильтра тонкой очистки по топливной трубке низкого давления 14 топливо поступает в ТНВД 21, который в соответствии с порядком работы цилиндров распределяет топливо по трубкам 1…8 высокого давления к форсункам 10. Форсунки впрыскивают топливо в камеры сгорания. Избыточное топливо, а вместе с ним попавший в систему воздух через перепускной клапан 24 ТНВД по трубке 12 и клапан-жиклер 23 фильтра тонкой очистки отводится в топливный бак.

| Рис. 1.49. Система питания двигателя топливом: 1–8 – топливные трубки высокого давления, 9 – топливная дренажная трубка форсунок левых головок, 10 форсунка, 11 – топливная дренажная трубка форсунок правых головок, 12 - трубка топливная отводящая ТНВД, 13–топливная отводящая трубка насоса низкого давления, 14 – топливная подводящая трубка ТНВД, 15 – электромагнитный клапан Э.ФУ, 16 – фильтр тонкой очистки топлива, 17 – факельная свеча, 18 – топливоподкачивающий насос, 19 – топливная трубка к электромагнитному клапану, 20 – топливная трубка от электромагнитного клапана к штифтовым свечам, 21 – ТНВД, 22 – тройник, 23 – клапан-жиклер, 24 – перепускной клапан ТНВД. |

| Рис. 1.50. Система питания топливом двигателей серии Euro-2: 1-4, 22-25 - топливные трубки высокого давления; 5 - трубка отводящая топливного насоса; 6 - клапан-жиклер; 7 - фильтр тонкой очистки топлива; 8 - трубка топливная подводящая ТНВД; 9 - трубка подвода топлива к клапану ЭФУ; 10 - перепускной клапан ТНВД; 11 - клапан ЭФУ; 12 - трубка топливная дренажная форсунок правых головок; 13 - трубка топливная от магнитного клапана к свечам ЭФУ; 14 - тройник; 15 - свеча ЭФУ; 16 - трубка топливная дренажная форсунок левых головок; 17 - заправочная горловина с сетчатым фильтром; 18 - топливный бак; 19 - топливозаборная трубка с сетчатым фильтром; 20 - фильтр грубой очистки топлива; 21 - насос предпусковой прокачки топлива; 26 - форсунка; 27 - ТНВД; 28 - топливоподкачивающий насос; 29 - трубка топливная отводящая ТНВД; 30 - пневматический цилиндр останова двигателя; 31 – корректор подачи топлива по давлению надувочного воздуха. |

ФОРСУНКА (см. Рис. 1.51) закрытого типа, с пятисопловым распылителем и гидравлическим управлением подъема иглы модели 273-31 для двигателя 740.11-240, с распылителем ОАО «ЯЗДА» или модели 273-50 с распылителем 13.80 фирмы «BOSCH» для двигателей модели 740.50-360, 740.51-320. Более подробная применяемость топливной аппаратуры фирмы «ЯЗДА» приведена ниже (см. Таблица 1.7).

Все детали форсунки собраны в корпусе 6. К нижнему торцу корпуса форсунки гайкой 2 присоединены проставка 3 и корпус 1 распылителя, внутри которого находится игла 12. Корпус и игла распылителя составляют прецизионную пару. Распылитель имеет пять распыливающих отверстий. Проставка 3 и корпус 1 зафиксированы относительно корпуса 6 штифтами 4. Пружина 11 одним концом упирается в штангу 5, которая передает усилие на иглу распылителя, другим – в набор регулировочных шайб 9, 10.

Топливо к форсунке подается под высоким давлением через штуцер 8 со встроенным в него щелевым фильтром 13 и далее по каналам корпуса 6, проставки 3 и корпуса распылителя 1 – в полость между корпусом распылителя и иглой 12 и, поднимая ее впрыскивается в цилиндр.

| Рис. 1.51. Форсунка: 1 — корпус распылителя; 2 — гайка распылителя; 3 — проставка распылителя; 4 — установочные штифты; 5 — штанга форсунки; 6 — корпус форсунки; 7 — уплотнительное кольцо; 8 — штуцер; 9, 10 — регулировочные шайбы, 11 — пружина форсунки; 12 — игла распылителя 13 — щелевой фильтр. |

Просочившееся через зазор между иглой и корпусом распылителя топливо, отводится через каналы в корпусе форсунки и сливается в бак через сливные дренажные трубки 9 и 11 (см. Рис. 1.49). Форсунка установлена в головке цилиндра и закреплена скобами. Торец гайки распылителя уплотнен от прорыва газов гофрированной медной прокладкой. Уплотнительное кольцо 7 (см. Рис. 1.51) предохраняет полость между форсункой и головкой цилиндра от попадания пыли и воды.

ВНИМАНИЕ! Проверку и регулировку форсунок, а также замену распылителей необходимо проводить в специализированной мастерской и квалифицированным специалистом.

Ввиду возможности выхода из строя двигателя категорически запрещается установка распылителей других моделей, кроме оговоренных в инструкции.

На двигатель модели 740.11-240 допускается установка форсунок модели 273-21 и 273-51, применяемых на двигателях 740.13-260.

Таблица 1.7.

Номенклатура v-образных топливных аппаратур ф. «ЯЗДА» для двигателей КамАЗ

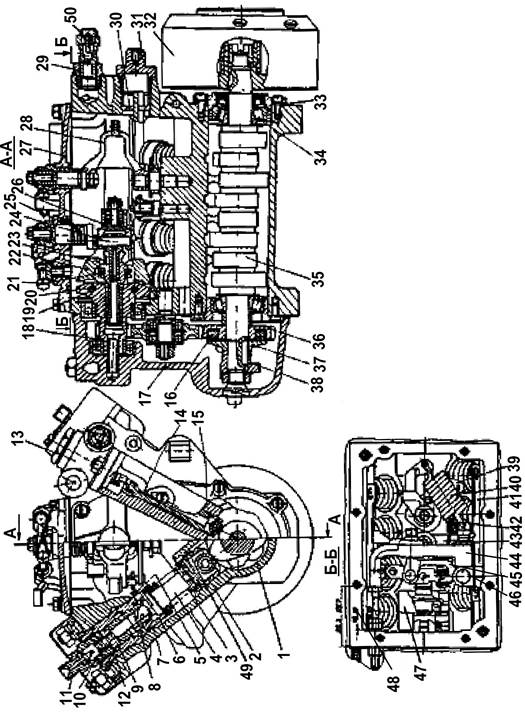

Топливный насос высокого давления (ТНВД) (см. Рис. 1.52) предназначен для подачи в цилиндры двигателя в определенные моменты времени строго дозированных порций топлива под высоким давлением.

На двигатель 740.11-240 устанавливается ТНВД мод. 337-40 с диаметром плунжера – 11 мм и ходом плунжера – 13 мм, корпусом ТНВД усиленной конструкции с туннелем под кулачковый вал увеличенного диаметра и усиленными подшипниками, нагнетальным клапаном – повышенной пропускной способности диаметром 7 мм. ТНВД укомплектован автоматической муфтой опережения впрыскивания топлива (АМОВТ) с номинальным углом разворота ведомой полумуфты относительно ведущей - 1º.

Рис. 1.52. ТНВД 337-40:

1 - корпус, 2 - толкатель, 3 - пружина толкателя, 4 - поворотная втулка, 5,41 - рейки, 6 - корпус секции ТНВД, 7 - плунжер, 8 - втулка плунжера, 9 - корпус нагнетательного клапана, 10 - нагнетательный клапан, 11 - штуцер, 12 - прокладка, 13 - топливоподкачивающий насос, 14, 17 -задняя крышка регулятора, 15 - толкатель, 16 - сухарь ведущего зубчатого колеса регулятора, 18,33 - регулировочные прокладки, 19 - державка грузов, 20 - ось груза, 21 -упорный подшипник, 22 - груз, 23 - муфта, 24 - палец, 25 - возвратная пружина рычага останова, 26 - корректор, 27 - верхняя крышка регулятора, 28 - рычаг пружины регулятора, 29 - перепускной клапан, 30 - втулка рейки ТНВД, 31 - пробка рейки, 32 - муфта опережения впрыскивания топлива, 34 -подшипник, 35 - кулачковый вал, 36 - ведущее зубчатое колесо, 37 - фланец, 38 - эксцентрик привода насоса низкого давления, 39 - рычаг стартовой пружины, 40 - главная пружина регулятора, 42 - стартовая пружина, 43 - рычаг реек, 44 - рычаг регулятора, 45 - рычаг муфты грузов, 46 - ось, 47 - штифт, 48 - болт регулировки цикловой подачи, 49 - сухарь, 50 - шайбы регулировочные.

На двигатель 740.13-260 устанавливается ТНВД модели 337-42 с диаметром плунжера 11 мм и ходом плунжера 13 мм. ТНВД без АМОВТ.

В корпусе ТНВД 1 установлены восемь секций, которые состоят из корпуса 6, втулки плунжера 8, плунжера 7, поворотной втулки 4, нагнетательного клапана 10, прижатого к втулке плунжера штуцером 11 через уплотнительную прокладку 12. Плунжер совершает возвратно-поступательное движение под действием кулачка вала 35 и пружины 3. Толкатель от проворачивания в корпусе зафиксирован сухарем 49. Кулачковый вал вращается в роликовых подшипниках 34, установленных в крышках и прикрепленных к корпусу насоса. Осевой зазор кулачкового вала регулируется прокладками 33. Зазор должен быть не более 0,1 мм.

Для увеличения подачи топлива плунжер 7 поворачивают втулкой 4, соединенной через ось поводка с рейкой насоса 5. Рейка перемещается в направляющих втулках 30. Выступающий ее конец закрыт пробкой 31. С противоположной стороны насоса находится болт 48 регулировки подачи топлива всеми секциями насоса, болт закрыт пробкой и запломбирован.

Топливо к насосу подводится через специальный штуцер, к которому болтом прикреплена трубка низкого давления 14 (см. Рис. 1.49). Далее по каналам в корпусе топливо поступает к впускным отверстиям втулок 8 плунжеров. На переднем торце корпуса в месте выхода топлива из насоса, установлен перепускной клапан 29, который обеспечивает давление перед впускными окнами плунжеров на рабочих режимах 0,13…0,19 МПа (1,3…1,9 кгс/см2). Давление открытия клапана регулируется подбором регулировочных шайб 50 (см. Рис. 1.52) внутри пробки клапана.

Смазывание насоса циркуляционное, пульсирующее, под давлением от общей смазочной системы двигателя.

Рис. 1.53. ТНВД мод. 337-70 двигателя 740.11-240.

1 – корпус ТНВД; 2 – толкатель; 3 – пружина толкателя; 4 – рейка; 5 – поворотная втулка; 6 – корпус секции ТНВД; 7 – плунжер; 8 – втулка плунжера; 9 – кольцо уплотнительное; 10 – седло нагнетательного клапана; 11 – клапан нагнетательный; 12 – штуцер; 13 – насос топливоподкачивающий; 14 – сухарь; 15 – толкатель; 16 – шестерня регулятора ведущая; 17 – сухарь ведущей шестерни; 18 – фланец ведущей шестерни; 19 – эксцентрик привода топливоподкачивающего насоса; 20 – крышка регулятора задняя; 21 – шестерня регулятора промежуточная; 22 – подшипник шестерни регулятора промежуточной; 23 – подшипник крышки регулятора; 24, 42 – регулировочные прокладки; 25 – подшипник державки грузов; 26 – державка грузов; 27 – ось грузов; 28 – упорный подшипник муфты регулятора; 29 – груз; 30 – муфта регулятора; 31 – возвратная пружина рычага останова; 32 – вал рычага управления; 33 – ось; 34 – стакан главной пружины; 35 – верхняя крышка регулятора; 36 – вильчатый рычаг; 37 – перепускной клапан; 38 – пробка рейки; 39 – втулка рейки; 40 – манжета; 41 – автоматическая муфта опережения впрыскивания топлива; 43 – кольцо; 44 – подшипник кулачкового вала; 45 – кулачковый вал; 46 – втулка штока; 47 – шток толкателя; 48 – ролик.

На двигатель мод. 740.11-240 (автобусной комплектации) устанавливался так же двухрежимный ТНВД мод. 337-70 (см. Рис. 1.53) с автоматической муфтой опережения впрыскивания топлива (АМОВТ) мод. 333-10 повышенной энергоемкости с посадочным конусом 25 мм, которая изменяет начало подачи топлива в зависимости от частоты вращения коленчатого вала ТНВД. Начиная с ноября 2004 г., на этот двигатель устанавливается ТНВД мод. 337-70.01 без автоматической муфты опережения впрыскивания топлива.

На двигателя мод. 740.30-260 и 740.31-240 (автобусной комплектации) устанавливаются ТНВД мод. 337-71 и 337-71.01 соответственно.

РЕГУЛЯТОР ЧАСТОТЫ ВРАЩЕНИЯ – всережимный, прямого действия, изменяет количество топлива, подаваемого в цилиндры, в зависимости от нагрузки, поддерживая заданную частоту вращения коленчатого вала.

Регулятор установлен в развале корпуса ТНВД (см. Рис. 1.54). На кулачковом валу насоса размещено ведущее зубчатое колесо регулятора 36, вращение которому передается через резиновые сухари 16. Ведомое зубчатое колесо выполнено как одно целое с державкой грузов 19, вращающейся на двух шариковых подшипниках При вращении державки грузы 22, качающиеся на осях 20, под действием центробежных сил расходятся и через упорный подшипник 21 перемещают муфту 23. Муфта, упираясь в палец 24, в свою очередь, перемещает рычаг муфты грузов 45. Один конец рычага закреплен на оси 46, а другой через штифт соединен с рейкой топливного насоса.

Рис. 1.54. Схема работы регулятора частоты вращения:

1 – рейка ТНВД, 2 – рычаг муфты грузов, 3 – державка грузов, 4 – регулировочный болт подачи топлива, 5 –рычаг регулятора, 6 – рычаг реек, 7 – рычаг пружины регулятора, 8 – пружина регулятора, 9 – рычаг стартовой пружины, 10 – стартовая пружина, 11 –рычаг управления регулятором.

Рычаг 11 (см. Рис. 1.54) управления регулятором жестко связан с рычагом 7. К рычагу 7 присоединена пружина 8, к рычагам 9 и 6 – стартовая пружина 10.

Во время работы регулятора центробежные силы грузов уравновешены усилием пружины 8. При увеличении частоты вращения коленчатого вала грузы, преодолевая сопротивление пружины 8, перемещают рычаг 2 муфты грузов с рейкой ТНВД – подача топлива уменьшается. При понижении частоты вращения коленчатого вала центробежная сила грузов уменьшается, и рычаг 2 с рейкой ТНВД под действием усилия пружины перемещается в обратном направлении – подача топлива и частота вращения коленчатого вала увеличиваются.

Подача топлива прекращается поворотом рычага 3 (см. Рис. 1.55) останова двигателя до упора в болт 6. При этом рычаг 3, преодолев усилие пружины 8 (см. Рис. 1.54), через штифт повернет рычаги 2 и 5 (см. Рис. 1.54), рейка переместится до полного прекращения подачи топлива.

При снятии усилия с рычага останова двигателя он под действием пружины 25 (см. Рис. 1.52) возвращается в рабочее положение, а стартовая пружина 10 (см. Рис. 1.54) через рычаг реек 6 вернет рейки ТНВД в положение, соответствующее максимальной подаче топлива, необходимой для пуска двигателя.

Рис. 1.55. Крышка регулятора ТНВД:

1 – рычаг управления регулятором; 2 – болт ограничения минимальной частоты вращения; 3– рычаг останова двигателя; 4– пробка заливного отверстия; 5– болт регулировки пусковой подачи; 6 – болт ограничения хода рычага останова; 7 – болт ограничения максимальной частоты вращения.

АВТОМАТИЧЕСКАЯ МУФТА ОПЕРЕЖЕНИЯ ВПРЫСКИВАНИЯ ТОПЛИВА мод. 333 (см. Рис. 1.56) для двигателя 740.11-240 (ТНВД на двигателе 740.13-260 без АМОВТ) изменяет начало подачи топлива в зависимости от частоты вращения коленчатого вала двигателя. Муфта устанавливает оптимальное для рабочего процесса начало подачи топлива во всем диапазоне скоростных режимов. Этим обеспечивается допустимый уровень выбросов вредных веществ с отработавшими газами, приемлемые экономичность и жесткость процесса при различных скоростных режимах работы двигателя.

На двигателе применена муфта опережения впрыскивания повышенной энергоемкости с посадочным конусом 25 мм.

Ведомая полумуфта 13 закреплена на конической поверхности переднего конца кулачкового вала ТНВД шпонкой и гайкой с шайбой, ведущая полумуфта 1 – на ступице ведомой (может поворачиваться на ней). Между ступицей и полумуфтой установлена втулка 3. Грузы 11 качаются на запрессованных в ведомую полумуфту осях 16 в плоскости, перпендикулярной оси вращения муфты. Проставка 12 ведущей полумуфты упирается одним концом в палец груза, другим – в палец ведущей полумуфты 1. Пружина 8 стремится удержать груз в положении упора во втулку 3 ведущей полумуфты.

При повышении частоты вращения коленчатого вала двигателя грузы под действием центробежных сил расходятся, вследствие чего ведомая полумуфта поворачивается относительно ведущей в направлении вращения кулачкового вала, что вызывает увеличение угла опережения впрыскивания топлива. При понижении частоты вращения коленчатого вала грузы под действием пружин сходятся, ведомая полумуфта поворачивается вместе с валом насоса в сторону, противоположную направлению вращения вала, что вызывает уменьшение угла опережения впрыскивания топлива.

Рис. 1.56. Автоматическая муфта опережения впрыскивания топлива:

1 – ведущая полумуфта; 2,4 – манжеты; 3 – втулка ведущей полумуфты; 5 – корпус; 6 – регулировочные прокладки; 7 – стакан пружины; 8 – пружина; 9,15– шайбы; 10 – стопорное кольцо; 11 –груз с пальцем; 12 – проставка; 13 – ведомая полумуфта, 14 – уплотнительное кольцо; 16 – ось грузов

Внимание! Проверку и регулировку ТНВД, а также замену плунжерных пар, уплотнительных прокладок секций ТНВД необходимо проводить в специализированной мастерской и квалифицированным специалистом.

Внимание! Категорически запрещается установка ТНВД не соответствующих данной модели двигателя, из-за ухудшения качества рабочего процесса двигателя, повышения выброса вредных веществ с отработавшими газами, дымности отработавших газов и во избежание преждевременного выхода двигателя из строя!

ДВУХРЕЖИМНЫЙ РЕГУЛЯТОР ЧАСТОТЫ ВРАЩЕНИЯ 335.1110-70. На ТНВД мод. 337-70 и 337-70.01 устанавливается механический центробежный двухрежимный регулятор модели 335.1110-70 прямого действия с прямым и обратным корректорами подачи топлива.

Регулятор установлен в развале корпуса ТНВД (см. Рис. 1.53). На кулачковом валу насоса установлена шестерня регулятора 16- ведущая, вращение которой от кулачкового вала 45 передается через фланец ведущей шестерни 18 и резиновые сухари 17. От ведущей шестерни вращение передается ведомой шестерне через промежуточную шестерню регулятора 21. Ведомая шестерня выполнена заодно с державкой грузов26, вращающейся на двух шариковых подшипниках. В державку грузов запрессованы две оси 27, на которых шарнирно установлены грузы регулятора 29 сложной формы. Каждый груз имеет лапку, в которую запрессована ось и на нее установлен ролик. Ролики упираются в упорный подшипник 28, установленный на муфте регулятора 30.

Муфта устанавливается в осевое сверление державки грузов. В отверстие муфты входит упорная пята 5 (см. Рис. 1.57), которая шарнирно, посредством пальца 44, соединена с рычагом рейки 6. Рычаг рейки шарнирно через палец 44 связан с рычагом муфты 7 и через штифт 48 с рейкой ТНВД. В рычаг рейки запрессован штифт 28, на который действует рычаг останова, перемещая рычаги регулятора и связанные с ними рейки ТНВД в сторону выключения подачи топлива.

| Рис. 1.57. Регулятор двигателя мод 740.11-240: 1 – задняя крышка регулятора; 2 – корпус топливного насоса; 3 – державка грузов; 4 – муфта регулятора; 5- пята упорная; 6 – рычаг рейки со штифтами; 7 – рычаг муфты грузов; 8 – вильчатый рычаг; 9 – шток прямого корректора; 10 – втулка штока корректора; 11 – пружина прямого корректора; 12, 13, 17, 20, 23 – гайки; 14 – тарелка; 15 – тарелка упорная; 16 – толкатель корректора; 18 – пружина обратного корректора; 19 – шток обратного корректора; 21, 22, 45 – шайбы; 24, 42 – прокладка уплотнительная; 25, 26, 33 – регулировочные шайбы; 27, 28, 48 – штифты; 29 – главная пружина регулятора; 30 – стартовая пружина; 31 – пружина холостого хода; 32 – пружина корректора; 34 – регулировочная гайка; 35 – тарелка главной пружины; 36 – шток; 37 – стакан главной пружины; 38 – корпус пружины корректора; 39 – втулка; 40 – гильза главной пружины; 41 – колпачок; 43 – рычаг реек; 44 – палец рычага муфты; 46 – втулка рычага муфты; 47 – палец рычага регулятора. |

Рычаг останова шарнирно закреплен в верхней крышке регулятора. Рычаг реек 43, установленный на оси, запрессованной в корпус ТНВД, связывает между собой обе рейки насоса. Между рычагом рейки и рычагом муфты расположен узел обратного корректора. Рычаг муфты шарнирно закреплен осью относительно корпуса насоса. Рычаг рейки шарнирно через палец 47 связан со штоком прямого корректора 9. На шток установлен узел прямого корректора. Прямой корректор со штоком 9 связан с пружинным элементом, который установлен в ступенчатую гильзу главной пружины 40, запрессованную в корпус ТНВД. Гильза служит направляющей штока 36, на который навернуты две гайки 23 регулировки номинальной подачи топлива. Доступ к гайкам 23 закрыт колпачком 41 с уплотнительной прокладкой 42, который пломбируется.

Пружинный элемент состоит из стакана с кольцевым буртом 37, в который установлена тарелка главной пружины 35, главная пружина регулятора 29, прижатая регулировочной гайкой 34. В тарелку 35 установлен корпус пружины 38, в котором размещены пружина холостого хода 31, втулка 39, пружина корректора 32, регулировочная шайба 33 и шток 36 с напрессованным на него стаканом. Пружина холостого хода 31 установлена без преднатяга и служит для регулирования частоты вращения коленвала двигателя в зоне малых частот вращения. Ход пружины 31 задается размером «Б». Главная пружина регулятора 29 установлена с большим преднатягом, который регулируется гайкой 34 и вступает в работу в зоне частот вращения коленвала двигателя, близких к максимальной.

В варианте двухрежимного регулятора пружина корректора 32 практически не работает. С помощью регулировочной шайбы 33 размер А = (6+0,2) мм отрегулирован из условия (А–Б)<0,2мм. Так как жесткость пружины корректора 32 во много раз больше жесткости пружины холостого хода 31, то в этом случае она выполняет роль дистанционной втулки. При установке шайбы 33 большей толщины данная конструкция позволяет перейти от двухрежимного регулятора к так называемому «трехрежимному» регулятору или к регулятору, имеющему пологие регуляторные характеристики на промежуточных режимах. Такой регулятор применяется и на топливных насосах мод. 335 для газодизельных двигателей КамАЗ-7409.

Стартовая пружина 30 установлена между тарелкой 14 и кольцевым буртом стакана 37 главной пружины.

На запрессованную в корпус ТНВД ось 33 (см. Рис. 1.53) установлен вильчатый рычаг 36, который своими концами упирается в кольцевой бурт стакана главной пружины 34 и перемещает его в гильзе главной пружины. Вильчатый рычаг 36 связан с валом рычага управления 32, установленным в верхней крышке регулятора 35. Верхняя крышка регулятора через паронитовую прокладку крепится болтами к корпусу насоса, обеспечивая герметичность масляной полости насоса и регулятора. На верхней крышке расположены рычаг управления регулятором 5 (см. Рис. 1.58) и рычаг останова 2. Перемещение каждого из них ограничено двумя регулировочными болтами. Рычаг управления ограничен болтом максимальной частоты вращения 4 и болтом минимальной частоты вращения 6. Рычаг останова ограничен болтом 1, которым регулируется пусковая подача топлива и болтом 3, ограничивающим ход рычага в сторону выключения из условия обеспечения запаса хода реек на выключение подачи (чтобы усилие от пневмоцилиндра останова при его срабатывании не передавалось на рейки насоса). Болты 1, 3 и 4 регулируются на стенде и пломбируются. Болт 6 минимальной частоты вращения не пломбируется и регулируется окончательно на двигателе.

Работа двухрежимного регулятора частоты вращения модели 335.1110-70. Рассмотрим работу двухрежимного регулятора в зоне малых частот вращения коленвала двигателя. При работе двигателя на установившемся скоростном режиме (частота вращения коленвала двигателя постоянна, рычаг управления регулятором и рейки ТНВД не перемещаются) центробежная сила грузов регулятора уравновешена усилием стартовой пружины и пружины холостого хода.

Рис. 1.58. Верхняя крышка регулятора ТНВД:

1 – болт ограничения пусковой подачи; 2 – рычаг останова двигателя; 3 – болт ограничения выключения подачи топлива; 4 – болт ограничения максимальной частоты вращения; 5 – рычаг управления регулятором; 6 – болт ограничения минимальной частоты вращения.

Если при неизменном положении рычага управления регулятором уменьшилась нагрузка на двигатель, то частота вращения коленвала двигателя, а, следовательно, и грузов регулятора будет увеличиваться. Центробежная сила грузов регулятора будет расти, и они начнут расходиться, перемещая муфту и рычаги регулятора с рейками, преодолевая сопротивление пружин регулятора, в сторону уменьшения подачи топлива. Вследствие этого увеличение частоты вращения коленвала двигателя прекратится. Муфта грузов и рычаги с рейками займут новое равновесное положение, но уже при более увеличенной, по сравнению с исходной, частотой вращения коленвала двигателя.

Когда нагрузка на двигатель возрастает, происходит обратный процесс, при котором грузы регулятора сходятся, муфта грузов, рычаги регулятора и рейки под действием усилия пружин регулятора перемещаются в сторону увеличения подачи топлива. Новое равновесное положение будет при меньшей, по сравнению с исходной, частоте вращения коленвала двигателя. Если на установившемся режиме работы двигателя в зоне малых частот вращения переместить рычаг управления в сторону увеличения усилия стартовой пружины и пружины холостого хода (при этом размер «Б» (см. Рис. 1.57) не должен быть близок к нулю), то это вызовет перемещение рычагов регулятора с рейками в сторону увеличения подачи топлива. Частота вращения двигателя будет увеличиваться до тех пор, пока растущая центробежная сила грузов не уравновесится усилием пружин регулятора. Двигатель перейдет на другой установившийся скоростной режим работы. Таким образом, каждое перемещение рычага управления регулятора, вызывающее изменение размера «Б», следовательно, и усилия натяжения пружин регулятора, приводит к изменению скоростного режима работы двигателя.

Величина размера «Б» определяет диапазон малых частот вращения коленвала двигателя, где автоматически поддерживается заданный скоростной режим работы. Когда частота вращения двигателя достигнет верхнего предела этого диапазона и шток со стаканом 36, переместившись под действием центробежных сил грузов вправо коснется корпуса пружины корректора 38 (размер А = 0), центробежная сила грузов будет передаваться на главную пружину регулятора 29, преднатяг которой выбран с таким расчетом, что в области малых и промежуточных частот вращения она работает, как жесткое звено.

На промежуточных скоростных режимах регулирование частоты вращения коленвала двигателя осуществляется путем непосредственного изменения подачи топлива водителем. В среднем диапазоне частот вращения коленвала двигателя вся система промежуточных звеньев между рычагом управления регулятора и рейками ТНВД становится жесткой и, следовательно, поворот рычага управления в какую-либо сторону на определенный угол вызывает пропорциональное перемещение реек ТНВД и соответственно увеличение или уменьшение подачи топлива. В этом скоростном диапазоне водитель по своему усмотрению может устанавливать необходимую подачу топлива.

В диапазоне больших частот вращения коленвала двигателя вновь имеет место автоматическое поддержание регулятором скоростного режима, заданного водителем (рычаг управления регулятором при этом перемещается в диапазоне от упора в болт максимальной частоты вращения и в сторону уменьшения примерно на 4 мм хода между болтом и рычагом управления). Нижний предел этого скоростного диапазона определяется преднатягом главной пружины регулятора 29, а также усилием стартовой пружины 30 и пружины холостого хода 31 в момент, когда стакан штока 36 коснется корпуса пружины корректора 38 (размер А = 0), а верхний предел определяется усилием этих же пружин при упоре рычага управления в болт ограничения максимальной частоты вращения.

Работа регулятора в диапазоне больших частот вращения аналогична рассмотренной выше работе регулятора в зоне малых частот за исключением того, что здесь в работу дополнительно вступает и главная пружина регулятора 29.

Пусковое устройство (обогатитель). Для обеспечения надежного пуска двигателя в регуляторе предусмотрено пусковое устройство, которое обеспечивает увеличенную подачу топлива во время пуска двигателя.

Конструкция пускового устройства позволяет по желанию водителя производить пуск двигателя с включенной или выключенной пусковой подачей топлива.

Для того чтобы включить пусковую подачу, необходимо нажать на педаль акселератора (рычаг управления регулятором). При этом под действием вильчатого рычага 8 стакан 37 главной пружины будет перемещаться влево, сжимая стартовую пружину (30), которая, действуя на тарелку 14, перемещает рычаги и связанные с ними рейки насоса в положение, соответствующее пусковой подаче топлива.

После пуска двигателя центробежная сила грузов регулятора, преодолевая усилие пружины 30, перемещает рычаги и присоединенные к ним рейки насоса в сторону уменьшения подачи и выключает пусковую подачу топлива. Для регулировки величины пусковой подачи топлива предусмотрен болт 1 (см. Рис. 1.58) на верхней крышке регулятора. При неполном нажатии на рычаг управления регулятором пусковая подача выключится при меньшей частоте вращения коленвала двигателя.

Назначение, конструкция, работа и регулировка прямого корректора. Назначение прямого или «положительного» корректора подачи топлива это перемещение реек топливного насоса в сторону увеличения подачи топлива при уменьшении частоты вращения в заданном скоростном диапазоне.

Узел прямого корректора (см. Рис. 1.57) состоит из штока 9, шарнирно закрепленного посредством пальца 47 на рычаге рейки 6. На втулку штока 10 устанавливается упорная тарелка 15, пружина 11, тарелка 14 и две гайки 13. Втулка с установленными на нее деталями навинчивается на шток и контрится гайкой 12. При этом регулируется размер (В = 2,55) мм, который может быть изменен при регулировке ТНВД. В собранном регуляторе узел прямого корректора устанавливается в стакан, напрессованный на шток 36. Между штоком корректора 9 и штоком 36, образуется зазор равный разнице размеров (С – В). Этот зазор называется ходом прямого корректора.

Работа прямого корректора состоит в следующем. При номинальной частоте вращения усилие грузов регулятора таково, что оно сжимает пружину прямого корректора 11 и зазор равный разнице размеров (С – В) = 0. При снижении частоты вращения, в какой-то момент усилия грузов регулятора и сжатой пружины прямого корректора становятся равными. При дальнейшем уменьшении частоты вращения, т.е. уменьшении центробежной силы грузов, пружина прямого корректора начинает разжиматься и перемещать рычаг реек с присоединенными рейками ТНВД в сторону увеличения подачи топлива. Это происходит до тех пор, пока будет уменьшаться частота вращения и упорная тарелка 15 не коснется кольцевого бурта втулки штока корректора 10. При этом ход прямого корректора будет максимальным для данной регулировки.

Прямой корректор имеет две регулировки:

1) Вращением расконтренных предварительно гаек 13. При этом изменяется преднатяг пружины прямого корректора, который ведет к изменению частоты вращения, соответствующей началу и концу работы прямого корректора. Этой регулировкой пользуются при настройке требуемого скоростного диапазона работы корректора и величины цикловой подачи топлива в точке, близкой к началу работы корректора.

2) Вращением втулки штока 10 при расконтренной гайке 12. При этом изменяется размер «В», который изменяет ход прямого корректора (С – В). Этой регулировкой пользуются при настройке требуемого значения цикловой подачи при частоте вращения, соответствующей окончанию работы прямого корректора.

Назначение, конструкция, работа и регулировка обратного корректора. Назначение обратного или «отрицательного» корректора подачи топлива это перемещение реек топливного насоса в сторону уменьшения подачи топлива при уменьшении частоты вращения в заданном скоростном диапазоне.

Узел обратного корректора расположен между рычагом рейки 6 и рычагом муфты 7. Он состоит из штока 19, который при помощи толкателя 16 и двух специальных стопорных шайб 21 и 22 фиксируется в рычаге рейки 6. На шток корректора 19 наворачивается специальная гайка 17, которая служит для регулировки предварительного натяжения пружины 18 обратного корректора. На шток 19 со стороны рычага муфты 7 устанавливается шайба 45 и две гайки 20, законтренные между собой, которые служат для регулировки хода обратного корректора (зазора между рычагом рейки и рычагом муфты - размер «Г», при сборке Г = 0,4мм).

Работа обратного корректора состоит в следующем. При номинальной частоте вращения усилие грузов регулятора таково, что оно сжимает пружину обратного корректора 18 и зазор «Г» между рычагом рейки и рычагом муфты равен нулю. При снижении частоты вращения, в какой-то момент усилия грузов регулятора и сжатой пружины обратного корректора становятся равными. При дальнейшем уменьшении частоты вращения, т.е. уменьшении центробежной силы грузов, пружина обратного корректора начинает разжиматься и перемещать рычаг реек с присоединенными рейками ТНВД в сторону уменьшения подачи топлива. Это происходит до тех пор, пока будет уменьшаться частота вращения и законтренные между собой гайки 20 не коснутся рычага муфты 7. Это будет максимальный ход обратного корректора для данного положения законтренных гаек 20.

Обратный корректор имеет две регулировки:

1) Вращением штока корректора 19 при законтренных между собой гайках 20. При этом перемещается специальная гайка 17 и изменяет преднатяг пружины обратного корректора 18, который ведет к изменению частоты вращения, соответствующей началу и концу работы обратного корректора. Этой регулировкой пользуются при настройке требуемого скоростного диапазона работы обратного корректора, а также величины цикловой подачи топлива в точке близкой к началу работы корректора. Для сохранения регулировки стопорная шайба 22 отгибается в паз на рычаге рейки.

2) Вращением гаек 20 при неподвижном штоке обратного корректора 19. При этом изменяется зазор «Г» между рычагами рейки и муфты. Этой регулировкой пользуются при настройке требуемой цикловой подачи при частоте вращения, соответствующей окончанию работы обратного корректора. Для сохранения регулировки гайки 20 надежно законтриваются между собой.

Особенности регулировки номинальной подачи топлива. В данной конструкции двухрежимного регулятора нетрадиционно упором рычага управления регулятором 5 (см. Рис. 1.58) является болт 4 ограничения максимальной частоты вращения. В большинстве конструкций двухрежимных регуляторов этот болт служит для регулировки номинальной подачи топлива. В нашем случае номинальное положение реек ТНВД, соответствующее номинальной подаче определяется положением гаек 23 (см. Рис. 1.57) относительно штока 36, когда они касаются гильзы главной пружины 40.

При отворачивании гаек 23 относительно штока 36 номинальная подача увеличивается, а при заворачивании – уменьшается. При изменении положения гаек 23 на штоке 36 обязательно требуется подрегулировка болта 4 на верхней крышке регулятора. Если гайки 23 отворачивать для увеличения подачи топлива, то необходимо отвернуть болт 4 для восстановления частоты вращения, соответствующей началу выключения подачи топлива. В противном случае номинальная подача не увеличится, а уменьшится.

ДВУХРЕЖИМНЫЙ РЕГУЛЯТОР ЧАСТОТЫ ВРАЩЕНИЯ 323.1110. На ТНВД мод. 337-71 и 337-71.01 устанавливается механический центробежный двухрежимный регулятор модели 323.1110 прямого действия с обратным корректором подачи топлива и с корректором подачи топлива по давлению наддувочного воздуха (гидропневмокорректором).

Регулятор этих насосов представлен на Рис. 1.59. Регулятор 323.1110 имеет отличную от рассмотренного выше регулятора 335.1110-70 конструкцию, обусловленную наличием корректора по давлению наддувочного воздуха, осуществляющего «тепловую» защиту двигателя при существенном снижении давления наддувочного воздуха (при выходе из строя ТКР или обрыве линии подвода наддувочного воздуха).

Рис. 1.59. Регулятор двигателей мод. 740.30-260 и 740.31-240.

1 - державка грузов; 2 - задняя крышка регулятора; 3 - муфта регулятора; 4 - ось грузов регулятора; 5 - упорная пята; 6, 7, 21 - пальцы; 8 - шток обратного корректора; 9, 10 - стопорные шайбы; 11 - толкатель корректора; 12 - гайка корректора, 13 - рычаг муфты грузов; 14 - ось; 15 - пружина обратного корректора; 16, 18, 35, 45, 53, 56 - гайки; 17 - рычаг регулятора; 19 - регулировочный болт; 20 - рычаг реек; 22 - тяга; 23 - втулка; 24 - стартовая пружина; 25 - поводок; 26, 30, 39, 41, 43 - штифты; 27 - левая рейка ТНВД; 28 - корпус топливного насоса; 29 - рычаг стартовой пружины; 31 - тарелка; 32 - регулировочная гайка; 33 - главная пружина регулятора внутренняя; 34 - шток; 36 - главная пружина регулятора внешняя; 37 - пружина холостого хода; 38 - стакан; 40 - рычаг рейки; 42 - правая рейка ТНВД; 44 - наконечник гидропневмокорректора (ГПК); 46 - шток ГПК; 47, 50 - подшипники; 48, 49 - регулировочные шайбы; 51 - поршень ГПК; 52 - корпус ГПК; 54 - винт подрегулирования начала срабатывания ГПК; 55 - винт подрегулирования номинальной подачи топлива.

Регулятор установлен в развале корпуса ТНВД 28. Вращение державки грузов 1, установленной в двух шарикоподшипниках, осуществляется через промежуточную шестерню от ведущей шестерни, закрепленной на кулачковом валу ТНВД. В державку грузов запрессованы две оси 4, на которых шарнирно установлены грузы регулятора сложной формы. Каждый груз имеет лапку, в которую запрессована ось и на нее установлен ролик. Ролики упираются в упорный подшипник, установленный на муфте регулятора 3. Муфта устанавливается в осевое сверление державки грузов. В отверстие муфты входит упорная пята 5, которая шарнирно соединена с рычагом рейки 40 посредством пальца 7. Рычаг 40 рейки шарнирно через палец 6 связан с рычагом 13 муфты и через штифт 43 с правой рейкой ТНВД 42.

В рычаг рейки запрессован штифт 41, на который действует рычаг 2 (см. Рис. 1.59) останова двигателя, шарнирно установленный в верхней крышке. Рычаг останова, перемещая рычаги регулятора и связанные с ними рейки ТНВД, обеспечивает выключение подачи топлива на любом скоростном режиме и при любом положении рычага управления.

Рычаг реек 20, установленный на оси, запрессованной в корпус ТНВД, связывает между собой обе рейки насоса: правую 42 и левую 27. Между рычагом рейки 40 и рычагом муфты 13 расположен узел обратного корректора, конструкция, принцип работы и регулировки которого такие же, что и у регулятора 335.1110-70.

Рычаг муфты 13 шарнирно закреплен осью 14 относительно корпуса насоса 28. На этой же оси 14 шарнирно закреплен рычаг регулятора 17, который при работе на внешней скоростной характеристике упирается в наконечник гидропневмокорректора 44.

В рычаг регулятора 17 завернут регулировочный болт 19 таким образом, чтобы размер «Н» был в пределах (51±0,5) мм. Внимание! Гайка 18, контрящая регулировочный болт 19, должна быть затянута только после установки регулятора в развал корпуса насоса. К регулировочному болту 19 посредством пальца 21 со шплинтом шарнирно присоединена тяга 22 со штоком 34. На шток устанавливается втулка 23, на втулку - стакан 38, который на двух штифтах 26 закреплен в поводке 25. По штоку в стакан устанавливается пружина холостого хода 37 без предварительного натяжения, тарелка 31, упирающаяся во втулку 23 и между тарелкой 31 и регулировочной гайкой 32 – две главных пружины регулятора: внешняя 36 с правой навивкой и внутренняя 33 с левой навивкой.

Главные пружины установлены с большим предварительным натяжением, величина которого определяется размером «Р», равным (36,8±0,2) мм.

Внимание! При установке размера «Р» необходимо убедиться на безмоторном стенде, что при упоре рычага 5 (см. Рис. 1.58) управления в болт 4 ограничения максимальной частоты вращения обеспечивается полное выключение подачи. Регулировочная гайка 32 (см. Рис. 1.59) на штоке контрится гайкой 35.

Рычаг стартовой пружины 29 шарнирно закреплен осью, запрессованной в корпусе 28, и соединен посредством стартовой пружины 24 с рычагом реек 20. На эту же ось устанавливается поводок 25. Внимание! Поводок устанавливается на ось таким образом, чтобы штифт 30, запрессованный в рычаг стартовой пружины, опирался на лыску А поводка.

Верхняя лыска в поводке 25 связана с валом рычага (см. Рис. 1.58) 5 управления, размещенным на верхней крышке регулятора.

Работа регулятора в зоне малых частот вращения коленчатого вала. При работе двигателя на установившемся скоростном режиме (частота вращения коленчатого вала двигателя постоянна, рычаг управления и рейки ТНВД не перемещаются) центробежная сила грузов регулятора уравновешена усилием стартовой пружины 24 (см. Рис. 1.59) и пружины холостого хода регулятора 37.

Если при неизменном положении рычага управления регулятором, уменьшилась нагрузка на двигатель, то частота вращения коленчатого вала двигателя, а, следовательно, и грузов регулятора, будет увеличиваться. Центробежная сила грузов регулятора будет расти, и они начнут расходиться, перемещая муфту и рычаги регулятора с рейками, преодолевая сопротивление пружин регулятора, в сторону уменьшения подачи топлива. Вследствие этого увеличение частоты вращения коленчатого вала двигателя прекратится. Муфта грузов и рычаги с рейками займут новое равновесное положение, но уже при более высокой по сравнению с исходной частотой вращения коленчатого вала двигателя.

Когда нагрузка на двигатель возрастает, происходит обратный процесс, при котором грузы регулятора сходятся, муфта грузов, рычаги регулятора и рейки под действием усилия пружин регулятора перемещаются в сторону увеличения подачи топлива. Новое равновесное положение будет при меньшей по сравнению с исходной частотой вращения коленчатого вала двигателя. Если на установившемся режиме работы двигателя в зоне малых частот вращения переместить рычаг управления в сторону увеличения усилия стартовой и пружины холостого хода (при этом размер «М» не должен быть близок к нулю), то это вызовет перемещение рычагов регулятора с рейками в сторону увеличения подачи топлива. Частота вращения двигателя будет увеличиваться до тех пор, пока растущая центробежная сила грузов не уравновесится усилием пружин регулятора. Двигатель перейдет на другой установившийся скоростной режим. Таким образом, каждое перемещение рычага управления регулятора, вызывающее изменение размера «М», а, следовательно, и усилия натяжения пружин регулятора, приводит к изменению скоростного режима работы двигателя. Величина размера «М» определяет диапазон малых частот вращения коленчатого вала двигателя, где автоматически поддерживается заданный скоростной режим работы.

Работа регулятора на средних частотах вращения коленчатого вала. Когда частота вращения двигателя достигнет верхнего предела этого диапазона и стакан 38, переместившись под действием центробежных сил грузов коснется тарелки 31 (размер М = 0), центробежная сила грузов будет передаваться на главные пружины регулятора 33 и 36, преднатяг которых выбран таким образом, что в области малых и промежуточных частот вращения они работают, как жесткое звено. На промежуточных скоростных режимах регулирование частоты вращения коленчатого вала двигателя осуществляется путем непосредственного изменения подачи топлива водителем. В среднем диапазоне частот вращения коленчатого вала двигателя вся система промежуточных звеньев между рычагом управления регулятора и рейками ТНВД становится жесткой и, следовательно, поворот рычага управления в какую-либо сторону на определенный угол вызывает пропорциональное перемещение реек ТНВД и, соответственно, изменение подачи топлива. В этом скоростном диапазоне водитель по своему усмотрению может устанавливать необходимую подачу топлива.

Работа регулятора на близких к максимальным частотах вращения вала. В диапазоне больших частот вращения происходит автоматическое поддержание регулятором заданного скоростного режима. Рычаг управления при этом перемещается в диапазоне от упора в болт максимальной частоты вращения и в сторону уменьшения приблизительно на (4…5) мм хода между болтом и рычагом управления (так называемая «дотяжка» пакета главных пружин).

Нижний предел этого скоростного диапазона определяется преднатягом главных пружин 33 и 36, а также усилием стартовой пружины 24 и пружины холостого хода 37 в момент, когда стакан 38 коснется тарелки 31 (размер М = 0), а верхний предел определяется усилием этих же пружин при упоре рычага управления регулятором в болт ограничения максимальной частоты вращения коленчатого вала.

Работа регулятора в диапазоне больших частот вращения аналогична рассмотренной выше работе регулятора в зоне малых частот за исключением того, что здесь в работу дополнительно вступают и главные пружины регулятора 33 и 36.

Установка размеров Р = (36,8±0,2) мм и Н = (51±0,5) мм и «дотяжка» пакета пластин главных пружин по ходу рычага управления на (4…5) мм должна обеспечивать необходимые регулировочные параметры при соответствующей номинальной подаче топлива:

начало выдвигания реек (НВР) в сторону выключения подачи (1140…1160) мин-1 кулачкового вала ТНВД;

полное выключение подачи менее 1350 мин-1 кулачкового вала ТНВД.

Необходимо отметить, что все рассматриваемые модели ТНВД с двухрежимным регулятором 323.1110 должны комплектоваться державками грузов 1 с грузами группы (12…18) по статическому моменту. В связи с разницей в группах грузов и из-за допуска на изготовление главных пружин начало выдвигания реек (НВР) может несколько отличаться от требуемой величины.

В случае если НВР менее 1140 мин-1 частоты вращения кулачкового вала ТНВД, необходимо уменьшить размер Н. Если НВР более 1160 мин-1 – необходимо уменьшить размер Р (также можно увеличить размер Н).

Внимание. При установке размера «Р», как было сказано выше, необходимо проверять обеспечение полного выключения подачи топлива на любом скоростном режиме и при любом положении рычага управления. Категорически запрещается выставлять размер «Р» менее 36,5 мм.

КОРРЕКТОР ПОДАЧИ ТОПЛИВА ПО ДАВЛЕНИЮ НАДДУВОЧНОГО ВОЗДУХА (см. Рис. 1.60) уменьшает подачу топлива при снижении давления наддувочного воздуха ниже 40…45 кПа (0,4…0,45 кгс/см2), благодаря чему осуществляется тепловая защита двигателя и ограничивается дымность отработавших газов. В корпусе корректора 1 установлен поршень 26 с золотником 2. На поршень действует пружина 27, зафиксированная тарелкой 25 и кольцом 3. В поршень завернута и законтрена гайкой 28 шпилька 29 с наконечником 31, являющимся номинальным упором в регуляторе. Наконечник контрится гайкой 30. На золотник 2 действует пружина 7, предварительное натяжение которой может меняться регулировочным винтом 11. К корпусу корректора 1 через прокладку 4 прикреплен корпус мембраны 8. В него установлен узел мембраны со штоком (детали 16, 17, 18, 19, 22, 23, 24). Мембрана зажата между корпусом 8 и крышкой 21. В корпусе мембраны 8 на оси рычага 13 установлен рычаг корректора 12, поворот которого ограничен регулировочным винтом 15.

Рис. 1.60. Корректор подачи топлива по давлению наддувочного воздуха.

1 – корпус корректора; 2 – золотник корректора; 3 – кольцо упорное; 4 – прокладка корпуса мембраны; 5, 19 – шайбы; 6, 20 – болты; 7 – пружина корректора; 8 – корпус мембраны; 9, 14 – кольца уплотнительные; 10, 16, 18, 28, 30 – гайки; 11, 15 – винты регулировочные; 12 – рычаг корректора; 13 – ось рычага; 17 – втулка штока; 21 – крышка мембраны; 22 – мембрана; 23 – тарелка; 24 – шток мембраны; 25 – тарелка пружины; 26 – поршень корректора; 27 – пружина поршня; 29 – шпилька; 31 – наконечник шпильки.

Корректор подачи топлива не прямого действия: при изменении давления наддувочного воздуха в полости мембраны меняется положение золотника, который, в свою очередь, определяет положение поршня корректора.

В полость "А" между корпусом корректора 1 и поршнем 26 через резьбовое отверстие и жиклер диаметром 0,7 мм в корпусе корректора (на рисунке не показаны) подается масло под давлением из системы смазки двигателя. Поршень под действием этого давления, сжимая пружину 27, перемещается влево до тех пор, пока не откроются окна в поршне и золотнике и масло не пойдет на слив. При этом устанавливается постоянный расход масла через корректор. При изменении положения золотника поршень перемещается вслед за ним (следящая система).

Через резьбовое отверстие крышки 21 в полость мембраны подводится воздух из впускного коллектора двигателя. При снижении давления воздуха ниже 0,04 МПа (0,4 кгс/см2) усилие пружины корректора 7, действующей на золотник становится больше усилия, создаваемого давлением наддувочного воздуха на мембрану и передающегося через шток мембраны и рычаг корректора также на золотник. Золотник перемещается вправо до тех пор, пока не наступит равновесие сил, действующих на него.

Вслед за золотником перемещается вправо и поршень со шпилькой 29 и наконечником 31, передвигая вправо упирающийся в него рычаг 17 (см. Рис. 1.59) регулятора. Вслед за рычагом регулятора, под действием центробежных сил грузов, движутся рычаги 13, 20 и 40 с рейками насоса в сторону уменьшения подачи топлива.

РЕГУЛИРОВКА КОРРЕКТОРА ПОДАЧИ ТОПЛИВА ПО ДАВЛЕНИЮ НАДДУВОЧНОГО ВОЗДУХА. Корректор имеет две внешние регулировки – винты 11 и 15 (см. Рис. 1.60). Винтом 11 изменяется предварительное натяжение пружины 7 корректора, при этом меняется начало срабатывания корректора. Если необходимо увеличить величину давления наддувочного воздуха, при котором начинает срабатывать корректор, то винт 11 заворачивают, увеличивая предварительное натяжение пружины 7. Винтом 15 регулируется номинальная цикловая подача топлива. При выворачивании винта 15 подача топлива увеличивается.

Если возникла необходимость в снятии корректора, то предварительно необходимо замерить выступание наконечника 31 шпильки 29 относительно заднего торца корпуса ТНВД, а после установки корректора на место восстановить величину этого выступания и законтрить наконечник гайкой 30.

Рис. 1.61. Привод ТНВД мод. 337-70:

1 – корпус ТНВД; 2 – автоматическая муфта опережения впрыскивания топлива; 3 – ведомая полумуфта; 4 – центрирующий фланец; 5 – втулка центрирующая; 6, 8 – пакеты пластин; 7 – вал привода; 9 – ведущая полумуфта; 10 – стяжной болт; 11 – шпонка; I, II – метки.

ПРИВОД ТНВД мод. 337-70 усиленной конструкции (см. Рис. 1.61), с автоматической муфтой опережения впрыскивания топлива (АМОВТ) состоит из вала 7 привода с компенсирующими пластинами, ведомой полумуфты 3, ведущей полумуфты 9 и центрирующего фланца 4. В приводе устанавливается по пять компенсирующих задних и передних пластин толщиной 0,4 мм каждая, изготовленных из стали 65 Г.

Внимание! Все болты в приводе ТНВД должны быть класса прочности R100 и заворачиваться с крутящим моментом 6,5…7,5 кг·м. Затяжку всех болтов необходимо проконтролировать динамометрическим ключом. Перед установкой болтов проверить наличие центрирующих втулок 9. Шайбы пружинные устанавливать только под гайки крепления пластин к ведомой полумуфте. Деформация (изгиб) передних и задних пластин не допускается. Стяжной болт ведущей полумуфты затягивается в последнюю очередь.

Рис. 1.62. Привод ТНВД мод. 337-70.01, 337-71 и 337-71.01:

1 – корпус ТНВД; 2 – полумуфта ведомая; 3 – фланец ведомой полумуфты; 4, 6 – пакеты компенсирующих пластин; 5 – центрирующий фланец; 7, 9 – болты крепления; 8 – вал привода; 10 – ведущая полумуфта; 11 – болт ведомой полумуфты; 12 – шпонка; 13 – втулка центрирующая.

S – смещение установочной метки на фланце ведомой полумуфты относительно указателя на корпусе ТНВД не должно превышать 2 мм.

I – указатель на корпусе ТНВД; II – установочная метка на фланце ведомой полумуфты

На сегодняшний день привод ТНВД двигателей мод. 740.11-240, 740.30-260 и 740.31-240 (см. Рис. 1.62) – без автоматической муфты опережения впрыскивания топлива. Он состоит из вала 8 привода с компенсирующими пластинами, центрирующего фланца 5, ведущей полумуфты 10, болта 11 ведущей полумуфты. В приводе устанавливается по пять компенсирующих передних и задних пластин толщиной 0,5 мм каждая, изготовленных из стали 65 Г.

Внимание! Все болты в приводе ТНВД должны быть класса прочности R 100, момент затяжки болтов 65…74 Н·м (6,5…7,5 кгс·м). Перед установкой болтов проверить наличие центрирующих втулок. Шайбы пружинные устанавливать только под гайки крепления пластин к ведомой полумуфте. Деформация (изгиб) передних и задних пластин не допускается. Болт ведущей полумуфты затягивается в последнюю очередь моментом 58,9…64,7 Н·м (6,0…6,6 кгс·м).

Внимание! Проверку, регулировку и ремонт ТНВД и форсунок, необходимо проводить в специализированной мастерской квалифицированным специалистом. Категорически запрещается установка на двигатели 740.11, 740.30 и 740.31 ТНВД и форсунок, не предусмотренных «Руководством по эксплуатации» из-за ухудшения рабочего процесса, повышения токсичности, дымности отработавших газов и выхода двигателя из строя!

ФИЛЬТР ТОНКОЙ ОЧИСТКИ (см. Рис. 1.63) предназначен для очистки топлива от мелких частиц перед поступлением в ТНВД. Он установлен в самой высокой точке системы питания топливом для сбора и удаления в бак воздуха вместе с частью топлива, через клапан-жиклер (14), установленный на перепуске из фильтра. При давлении в полости А подвода топлива 25…45 кПа (0,25…0,45 кгс/см2) происходит сдвиг клапана и топливо перетекает из полости А в полость Б через жиклер, выполненный на поверхности клапана в виде фрезерованной канавки. При давлении 200…240 кПа (2,0…2,4 кгс/см2) обеспечивается полное открытие клапана и перепуск топлива в топливный бак через полость Б.

Внимание! При замене фильтрующих элементов необходимо строго соблюдать правила обслуживания системы питания топливом. Не допускайте попадание загрязнений в систему и применяйте фильтрующие элементы только разрешенных моделей 740.1117040-01, 740.1117040-01, 740.1117040-02 или 740.1117040-04 (см. руководство по эксплуатации к соответствующей модели двигателя).

Рис. 1.63. Фильтр тонкой очистки топлива:

1 – корпус; 2 – болт; 3 – уплотнительная шайба; 4 – пробка; 5, 6 – прокладки; 7 – фильтрующий элемент; 8 – колпак; 9 – пружина фильтрующего элемента; 10 – пробка сливного отверстия; 11 – стержень

КЛАПАН (см. Рис. 1.64). При достижении давления в полости Б подвода топлива 25…45 кПа (0,25…0,45 кгс/см2), происходит перемещение шарика 4 и перетекание топлива из полости Б в полость А через жиклер 5 клапана.

При давлении 200…240 кПа (2,0…2,4 кгс/см 2) обеспечивается полное открытие клапана и перепуск топлива в топливный бак через полость А.

ТОПЛИВОПОДКАЧИВАЮЩИЙ НАСОС 13 (см. Рис. 1.52) поршневого типа, предназначен для подачи топлива от бака через фильтры грубой и тонкой очистки к впускной полости ТНВД.

Насос установлен на задней крышке регулятора, привод его осуществляется от эксцентрика кулачкового вала ТНВД. В корпусе насоса размещены поршень, пружина поршня, втулка штока и шток толкателя, впускной и нагнетательный клапаны с пружинами. Эксцентрик кулачкового вала ТНВД через ролик, толкатель 15 и шток сообщает поршню топливного насоса низкого давления возвратно-поступательное движение.

Рис. 1.64. Клапан.

1 – гайка; 2 – корпус клапана; 3 – пружина; 4 – шарик; 5 – жиклер; 6 – крышка фильтра тонкой очистки топлива; А – полость отвода топлива; Б – полость подвода топлива

На двигателе 740.11-240 установлен топливоподкачивающий насос повышенной производительности.

Схема работы насоса показана на Рис. 1.65. При опускании толкателя поршень 10 под действием пружины 4 движется вниз. В полости А создается разрежение и впускной клапан 3, сжимая пружину 2, пропускает в полость топливо. Одновременно топливо, находящееся в нагнетающей полости В, вытесняется в магистраль, минуя нагнетательный клапан 8, соединенный каналами с обеими полостями. В свободном положении нагнетательный клапан закрывает канал всасывающей полости.

При движении поршня 10 вверх топливо, заполняющее полость А, через нагнетательный клапан 8 поступает в полость В под поршнем, при этом впускной клапан закрывается. При повышении давления в нагнетательной магистрали поршень не совершает полного хода вслед за толкателем, а остается в положении, которое определяется равновесием силы давления топлива с одной стороны, усилия пружины – с другой.

НАСОС ПРЕДПУСКОВОЙ ПРОКАЧКИ ТОПЛИВА – поршневого типа, служит для заполнения топливной системы топливом перед пуском двигателя и удаления из нее воздуха. Насос устанавливается в топливной системе изделия на ФГОТ. Насос состоит из корпуса, поршня, цилиндра, впускного и нагнетательного клапанов.

Топливную систему следует прокачивать при помощи поршня насоса, предварительно расстопорив его поворотом против часовой стрелки.

При движении поршня 15 вверх, в пространстве под ним создается разрежение. Впускной клапан 12, сжимая пружину 13, открывается и топливо поступает в полость Г насоса. При движении поршня вниз впускной клапан закрывается и открывается нагнетательный клапан 11, топливо под давлением поступает в нагнетательную магистраль, обеспечивая удаление воздуха из топливной системы двигателя через клапан фильтра тонкой очистки топлива и перепускной клапан ТНВД.

После прокачивания системы необходимо опустить поршень и зафиксировать его поворотом по часовой стрелке. При этом поршень прижмется к торцу цилиндра через резиновую прокладку, уплотнив полость всасывания насоса предпусковой прокачки топлива.

Рис. 1.65. Схема работы топливоподкачивающего насоса и насоса

предпусковой прокачки топлива:

1 - поршень; 2 - предпусковой клапан; 3, 7 - пружины клапанов; 4 - пружина поршня; 5 - насос топливоподкачивающий; 6, 11 - нагнетательные клапаны; 8 - пружина толкателя; 9 - эксцентрик; 10 - толкатель; 12 - впускной клапан; 13 - пружины; 14 - насос предпусковой прокачки топлива; 15 – поршень;

А – полость нагнетания топливоподкачивающего насоса; Б – полость всасывания топливоподкачивающего насоса; В – к фильтру тонкой очистки топлива; Г – полость всасывания насоса предпусковой прокачки топлива; Д – от фильтра грубой очистки топлива.

Внимание! Не допускается пускать двигатель при незафиксированной рукоятке ввиду возможности подсоса воздуха через уплотнение поршня.

ПРИВОД УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА механический: педаль управления подачей топлива связана с рычагом управления регулятора частоты вращения ТНВД тросовым приводом. Для установки постоянной частоты вращения коленчатого вала двигателя нужно нажать педаль подачи топлива, а затем вытянуть рукоятку троса ручного управления подачей топлива и поворотом рукоятки зафиксировать необходимую частоту вращения.

ТОПЛИВНЫЕ ТРУБКИ подразделяются на топливные трубки низкого давления 0,4…2,0 МПа (4… 20 кгс/см2) и высокого давления более 20 МПа (200 кгс/см2).

Топливопроводы низкого давления изготовлены из стальной трубы сечением 10x1 мм с паянными наконечниками.

Топливные трубки высокого давления равной длины (l=615 мм), изготовлены из стальных трубок внутренним диаметром 2+0,05 мм путем высадки на концах соединительных конусов с нажимными шайбами и накидными гайками для соединения со штуцерами ТНВД и форсунок.

Во избежание поломок от вибрации, топливные трубки дополнительно закреплены скобами к впускным коллекторам.

СИСТЕМА ОБЛЕГЧЕНИЯ ПУСКА ХОЛОДНОГО ДВИГАТЕЛЯ. Электрофакельное устройство (ЭФУ) предназначено для облегчения пуска холодного двигателя при температуре окружающего воздуха ниже минус 5°С. Применение ЭФУ эффективно при температуре окружающего воздуха до минус 22°С, при более низких температурах следует применять предпусковой подогреватель.

Принцип действия ЭФУ основан на подогреве воздуха, поступающего в цилиндры двигателя, факелом свечей. Топливо, поступающее к свече, сгорает не полностью. Несгоревшая часть его в виде паров и газа поступает в цилиндры, способствуя возникновению в камере сгорания дополнительных очагов воспламенения. Факельные свечи подсоединены к магистрали низкого давления системы питания двигателя топливом на участке фильтр тонкой очистки топлива – ТНВД.

При пуске двигателя топливоподкачивающий насос подает топливо через фильтр тонкой очистки 16 (Рис. 1.49) к свечам 17. Перепускной клапан ТНВД 24 и клапан-жиклер фильтра тонкой очистки топлива 23 закрыты и топливо под давлением поступает на свечи ЭФУ с минимальной задержкой от момента открытия электромагнитного клапана 15. При давлении больше 25…45 кПа (0,25…0,45 кгс/см2) клапан-жиклер открывается, поддерживая оптимальное давление перед жиклером свечи ЭФУ для устойчивого горения факела.

Сила тока, потребляемого ЭФУ, не превышает 24 А. Такое значение потребляемого тока не оказывает отрицательного влияния на последующий стартерный разряд аккумуляторных батарей. При этом в 4…6 раз снижается сила тока, потребляемого стартером, вследствие более ранних вспышек в цилиндрах двигателя.

При включении кнопки ЭФУ напряжение от аккумуляторных батарей через амперметр, реле включения ЭФУ и термореле подается на факельные свечи. Одновременно с разогревом свечей нагревается и срабатывает термореле, включая электромагнитный клапан и сигнализатор в блоке сигнализаторов. При этом клапан открывается и топливо поступает к свечам, а загорание сигнализатора указывает на готовность устройства к пуску двигателя.

Кроме того, при включении кнопки ЭФУ напряжение подается на реле, которое разрывает цепь обмотки возбуждения генератора, что необходимо для защиты свечей от напряжения, вырабатываемого генератором, когда выход двигателя на устойчивый режим сопровождается работой ЭФУ. Сохранение факела при малой частоте вращения коленчатого вала двигателя после пуска способствует быстрому выходу его на самостоятельный режим работы и уменьшению дыма, возникающего у непрогретого двигателя.

Сопротивление спирали термореле выбрано таким, чтобы на выводах свечей обеспечивалось напряжение 19В (номинальное напряжение свечи).

При пуске двигателя выключателем приборов и стартера через дополнительное реле включается стартер. Одновременно срабатывает реле, контакты которого шунтируют термореле, т. е. на выводы свечей подается напряжение минуя спираль термореле, так как при проворачивании коленчатого вала двигателя стартером напряжение на выводах батарей снижается.

Во избежание повышения напряжения на свечах после пуска двигателя, при работе ЭФУ так же предусмотрено отключение обмотки возбуждения генератора.

ПРОВЕРКА РАБОТОСПОСОБНОСТИ ЭФУ. Работу ЭФУ следует проверять при исправных и заряженных аккумуляторных батареях в следующем порядке:

проверить исправность сигнализатора ЭФУ на панели приборов в кабине (нажатием кнопки контроля);

включить ЭФУ и проверить исправность свечей по отклонению стрелки амперметра. Если сила разрядного тока составляет 30 А, то это свидетельствует об исправном состоянии нагревателей свечей. Одновременно определить время от момента включения ЭФУ до загорания сигнализатора. Для первого включения ЭФУ оно должно составлять при температуре воздуха выше нуля 50…70 сек., а при температуре ниже нуля – 70…110 сек. При повторном включении ЭФУ время загорания сигнализатора сокращается, поэтому для получения достоверного значения необходимо дать остыть термореле до температуры окружающего воздуха;

проверить наличие пламени факела во впускных коллекторах. Для проверки факела необходимо:

вывернуть свечи из коллекторов, подсоединить к ним топливные трубки и электропровода;

обеспечить надежное соединение корпусов свечей с массой и убедиться, что вывод изолирован от массы;

включить ЭФУ и после загорания сигнализатора с помощью стартера провернуть коленчатый вал. Если нет пламени, то заменить н

Date: 2016-05-24; view: 2489; Нарушение авторских прав