Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Анализ существующих аналогов

|

|

В соответствии с действующими нормативными документами все шахтные подъемные установки должны быть оснащены устройствами для регистрации основных параметров режимов работы подъемной машины. Эти устройства предназначены для непрерывного измерения и контроля основных параметров работы шахтной подъемной установки, индикации текущих значений, хранения и предоставления всей получаемой информации [4].

Устройства контроля и регистрации параметров работы шахтной подъемной установки (далее – регистраторы параметров) должны обеспечивать измерение и регистрацию следующих параметров ПУ:

– скорость движения подъемных сосудов по скорости вращения органа навивки подъемной машины;

– силы переменного или постоянного тока в силовых цепях подъемных двигателей, в том числе тока динамического торможения;

– давление рабочей среды в исполнительных элементах привода тормозной системы подъемной машины.

Регистраторы должны обеспечивать определение, визуализацию и регистрацию причины включения предохранительного тормоза, а также регистрацию следующей информации [5]:

– состояние путевых выключателей положения подъемных сосудов, в том числе в точке начала замедления;

– положение предохранительных решеток стволов на приемных площадках;

– режим работы подъемной машины («ревизия», «груз», «оборудование» «ручной» или «автоматический»).

Регистраторы параметров могут быть оснащены дополнительными каналами получения и регистрации аналоговой и дискретной информации.

Все электрические цепи, по которым передаются аналоговые и дискретные сигналы напряжением выше 24 В, должны иметь гальваническую развязку.

Программное обеспечение регистраторов параметров должно предусматривать обработку, визуализацию и документирование архивной информации. Продолжительность хранения графических архивов не менее 30 дней.

Регистраторы параметров подъемной установки РПУ – 03.х (далее по тексту – РПУ – 03.х) обеспечивают выполнение этих требований. Наименование «РПУ – 03.х» является общим для типового ряда регистраторов пара – 40 метров РПУ – 03.3, РПУ – 03.5, отличающихся техническим оснащением и набором выполняемых функций.

Перечень контролируемых параметров регистраторов РПУ – 03.3 адаптируется под условия конкретной подъемной установки с учетом следующих ограничений: 7 аналоговых сигналов (включая положение и скорость подъемных сосудов); 16 дискретных сигналов; 30 контактов цепи ТП.

Регистратор параметров РПУ – 03.5 базовой модификации дополнительно обеспечивает контроль следующих параметров тормозной системы:

− ток регулятора давления;

− деформация тормозных тяг (тормозного усилия).

Количество аналоговых и дискретных сигналов может быть расширено (относительно базового набора). Варианты расширения функций:

– контроль температур элементов подъемной установки контактным и

бесконтактным методом;

– контроль температуры воздуха в системах охлаждения, в помещениях;

– контроль давления в различных системах подъемной установки;

– контроль протока масла в системе смазки подшипников;

– контроль токов ротора подъемного двигателя;

– контроль биений барабана подъемной машины.

В состав оборудования регистратора РПУ – 03.х входят:

– шкаф контроллера;

– набор первичных преобразователей;

– анализатор защит;

– рабочая станция.

Измерительная часть РПУ – 03.х выполнена на базе многоканального программируемого промышленного контроллера с комплектом измерительных модулей аналого-цифрового ввода и гальванической развязки – далее по тексту «контроллер».

Количество и тип комплекта измерительных модулей аналого– цифрового ввода и гальванической развязки определяются перечнем параметров для контролируемой подъемной установки.

Обмен данными между контроллером и рабочей станцией РПУ– 03.х производится по промышленной сети ModBus RTU RS– 485 (РПУ– 03.3) или по промышленной сети ProfiBus DP PC (РПУ– 03.5).

Рабочая станция РПУ – 03.3 – компактный панельный компьютер с сен– сорным экраном, установленный в металлический корпус.

Рабочая станция РПУ – 03.5 – мощный персональный компьютер в промышленном исполнении.

РПУ – 03.х предназначены для эксплуатации в комплекте с первичными преобразователями:

– токовые шунты, трансформаторы тока или датчики тока (используются во всех версиях РПУ – 03.х);

– датчики угла поворота – (установлены в РПУ – 03.3 и РПУ – 03.5);

– датчики давления, датчики деформации в комплекте с усилителем сигнала (используются в РПУ – 03.5).

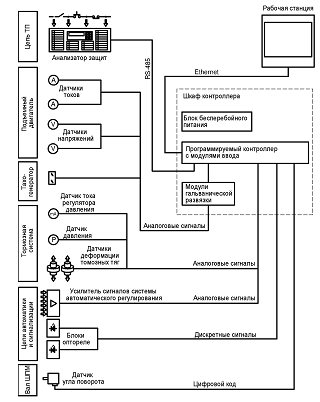

Схема РПУ– 03.5 приведена на рисунке 1.5

Рисунок 1.5– Схема РПУ– 03.5

РПУ – 03.х обеспечивают:

– контроль электропривода постоянного или переменного тока;

– определение массы руды, поднимаемой из шахты;

– измерение скорости движения подъемных сосудов;

– определение положения подъемных сосудов в шахтном стволе;

– контроль состояния системы предохранительного торможения (причины наложения предохранительного тормоза и состояние контактов цепи ТП после наложения предохранительного тормоза);

– контроль тормозной системы подъемной машины (РПУ – 03.5);

– контроль системы автоматического управления подъемной машиной;

– контроль состояния системы шахтной стволовой сигнализации ПУ;

– контроль системы автоматического регулирования скорости, построенной на элементах универсальной блочной системы регулирования УБСР (далее по тексту – УБСР) или магнитных усилителях ПУ (обеспечивает только РПУ – 03.5).

РПУ – 03.х представляет собой комплект контроллера в базовой комплектации (рисунок 1.6) состоящий:

– из настенного шкафа;

– многоканального программируемого промышленного контроллера;

– модулей цифрового ввода– до24 каналов;

– модулей аналогового ввода(ток) – до24 каналов;

– модулей аналогового ввода(напряжение) – до24 каналов;

– модуляSSI интерфейса;

– преобразователя напряженияDC/DC для подключения «сухих» контактов реле цепей автоматики ПУ;

– комплекта источника бесперебойного питания:

– модулей нормализации и гальванической развязки;

– платы с делителями напряжения.

Рисунок 1.6 – Комплект контроллера в базовой комплектации

Описание программного обеспечения РПУ – 03.3

Программа РПУ – 03.3 предназначена для непрерывного контроля работы шахтной подъемной установки во всех ее режимах. Вид экрана монитора зависит от выбора пользователем типа выводимой информации.

Программа РПУ – 03.х позволяет:

– производить просмотр и регистрацию текущих параметров подъемной установки при различных режимах ее работы;

– просматривать графики изменения параметров шахтной подъемной

установки в режиме реального времени и из архива;

– проводить расчет скорости движения подъемного сосуда, массы

поднимаемой руды по измеренным данным;

– архивировать полученные данные;

– осуществлять передачу данных по локальной сети предприятия.

Программное обеспечение работает под управлением операционной

Системы Microsoft Windows СЕ.NET.

Установка программного обеспечения в память панельного компьютера осуществлена в процессе производства регистратора. Настройка программного обеспечения проводится в процессе пуско-наладочных работ

при запуске регистратора в эксплуатацию.

Работа программы РПУ– 03.х в основном режиме

Общий вид экрана основного режима работы программы РПУ– 03.x

представлен на рисунке 1.7.

В области экрана «положение сосуда в стволе» отображается положение сосуда в стволе шахты и в увеличенном масштабе подходы сосудов к горизонтам. Внизу области под изображением ствола шахты в зависимости от типа подъемной установки располагается либо точное значение координаты подъемных сосудов, либо кнопка «Горизонт», которая позволяет добавлять на шкалу новые горизонты. Эта функция предназначена для проходческих подъемных машин, которые эксплуатируются при постоянно увеличивающейся глубине ствола.

Рисунок 1.7 – Экран «основного режима»

Работа программы РПУ– 03.х в «упрощенном режиме»

Общий вид экрана «упрощенного режима» программы РПУ– 03.x

представлен на рисунке 1.8.

Рисунок 1.8 – Экран «упрощенного режима»

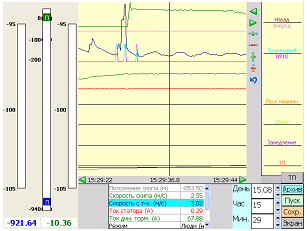

Работа программы РПУ– 03.х в «режиме просмотра графиков»

Общий вид экрана «режима просмотра графиков» программы РПУ– 03.x представлен на рисунке 1.9.

Рисунок 1.9 – Экран «режима просмотра графиков»

Вид экрана в режиме «Просмотра архивов» представлен на рисунке 1.10.

Рисунок 1.10 – Экран режима «просмотр архивов»

Программа рабочей станции РПУ – 03.х предназначена для непрерывного контроля параметров подъемной установки во всех режимах ее работы. Вид экрана монитора (представление текущих значений и графиков контролируемых параметров) зависит от специализации шахтной подъемной установки.

К примеру программа РПУ – 03.5 позволяет осуществлять:

– просмотр и регистрацию текущих и сохраненных параметров ПУ;

– просмотр информации о статистике производительности ПУ;

– масштабирование просматриваемых данных;

– архивирование статистики работы ПУ по сменам;

– архивирование полученных данных (текущее сохранение замеров в течение 1 месяца);

– просмотр результатов измерений по локальной сети предприятия.

Постановка задачи

Благодаря техническому прогрессу стало возможным контролировать производственный процесс, как прямой, так и косвенный.

В виду того, что на всех рудоуправлениях используются подъёмные машины, за которыми необходимо непрерывно следить, чтобы избежать аварий и разрабатывается программное средство (ПС) контроля температуры и вибрации.

ПС позволит следующее:

1 Диагностика состояния.

Диагностика состояния подшипников и других деталей подъёмной машины во время работы и планирование технического обслуживания приобретает все большее значение. Для машин, в которых имеет место вращательное движение, подшипники — жизненно важные детали. Диагностика подшипников, а также иных деталей все шире и шире внедряется в систему предупредительного ремонта.

Если обнаруживать повреждения деталей на самой ранней стадии, то при проведении планового ремонта машины их можно своевременно заменить и таким образом предотвратить внеплановую остановку машины. В подъёмных машинах, где выход из строя приводит к тяжелым последствиям, следует, как можно чаще контролировать их состояние. В настоящее время для этих целей и разрабатываются подобные ПС [6].

2 Контроль температуры.

Повышенная температура указывает на ненормальную работу. Кроме того, нагрев может отрицательно влиять на смазочный материал. С другой стороны, повышение температуры может способствовать подаче смазки в подшипник. Причиной повышения температуры может служить как недостаточное, так избыточное смазывание, повышение нагрузки, загрязнение смазочного материала, чрезмерный натяг, а также высокое трение в уплотнениях [7].

Поэтому необходимо регулярно контролировать температуру, как подшипников, так и других ответственных деталей. Изменение температуры при постоянных условиях работы может указывать на возникновение повреждений.

Для точного определения температуры наиболее пригодны контактные термометры. Корпуса подшипников и других деталей наиболее ответственных узлов машин рекомендуется оснащать встроенными датчиками температуры для ее непрерывного контроля.

3 Экономия затрат.

Данные, полученные с помощью диагностических приборов, позволяют пользователям избегать внеплановых перерывов в работе.

Приборы обеспечивают быстрое получение точных данных о состоянии узлов. Оценка наблюдаемых изменений делает возможным планирование замены деталей. Это означает экономию времени и денег, а также возможность своевременного определения потребности в деталях для замены.

4 Анализ вибраций.

Датчики вибрации преобразуют механические величины в электрические сигналы. Прижатый или закрепленный на машине вибродатчик формирует сигнал, охватывающий широкую полосу частот. Низкочастотные вибрации генерируются в основном собственными колебаниями деталей, а также вследствие перекосов, дисбаланса, зазоров и процесса качения, имеющих дефекты поверхностей. Высокочастотные вибрации возникают, в том числе, при вращении подшипника, в деталях которого имеются повреждения.

Такие повреждения при качении порождают импульсы, энергия которых поступает в сопряженные детали и стимулирует в них собственные колебания. Вибрации очень высокой частоты находятся в области ультразвуковой акустической эмиссии и возбуждаются в результате контакта металл – металл при качении.

5 Повреждения при прохождении электрического тока.

При прохождении электрического тока через детали поверхности его деталей могут свариваться. Следует пропускать ток в обход деталей или предотвращать прохождение тока соответствующей изоляцией, у изолированных деталей таких повреждений не возникает.

Это помогает избежать поломки дорогостоящего оборудования, облегчает работу персонала, снижает риск для жизни (в случае если подъёмная машина предназначена для перевозки людей), а главное предотвращает нежелательные затраты.

Предлагаемые автоматизированные системы управления шахтной подъёмной установкой решают вопросы комплексного управления и контроля, как собственно подъёмной машины, так и вспомогательных установок и электропитания [8].

Date: 2016-05-23; view: 832; Нарушение авторских прав