Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Восстановление деталей полимерными материалами

|

|

Пластмассы представляют собой сложные многокомпонентные смеси. Их главная составная часть – полимер, соединяющий все компоненты. Кроме него в состав входят наполнители, пластификаторы, отвердители, катализаторы (ускорители), красители и другие добавки.

Заделку трещин чугунных и стальных деталей производят следующим образом.

В зависимости от длины трещины восстановление деталей производят различным образом. При длине трещины до 20 мм определяют ее границы лупой 8…10-кратного увеличения. В концах трещины рассверливают отверстия диаметром от 2,5 до 3 мм. При толщине детали более 1,5 мм, вдоль трещины снимают фаску под углом 60…70° и глубиной 1…3 мм. На расстоянии 40…50 мм по обе стороны трещины поверхность детали зачищают до металлического блеска и обдувают сжатым воздухом. Поверхность трещины и зачищенный участок обезжиривают тампоном, смоченным в ацетоне, с последующим просушиванием в течение 8…10 мин. Затем обезжиривание и просушивание повторяют.

Восстанавливаемую деталь 1 устанавливают таким образом, чтобы поверхность с трещиной 2 находилась в горизонтальном положении.

Приготовленный состав наносят шпателем на поверхность трещины и зачищенный участок детали. Трещины длиной 20…150 мм заделывают аналогичным образом, дополнительно укладывая на нанесенную эпоксидную композицию 3 накладку 4 из стеклоткани, которая перекрывает трещину со всех сторон на 20…25 мм. Затем накладку прикатывают роликом 5, наносят на ее поверхность тонкий слой состава, накладывают вторую накладку 6 с перекрытием 10…15 мм, прикатывают роликом и наносят окончательный слой эпоксидной композиции.

Заделку трещин длиной более 150 мм (толщина стенки детали более 4 мм) производят эпоксидной композицией с наложением металлической накладки и закреплением ее болтами. Накладку 7 вырезают из листовой стали толщиной 1,5…2 мм. Размеры накладки должны обеспечивать перекрытие трещины на 40…50 мм. Вдоль трещины сверлят отверстия диаметром 6,8 мм с межцентровым расстоянием 60…80 мм. Затем нарезают в отверстиях резьбу М8×1. В накладке сверлят отверстия диаметром 10 мм, центры которых должны отстоять от краев на расстоянии не менее 10 мм. Поверхность детали и накладки зачищают до металлического блеска и обезжиривают ацетоном с последующим просушиванием в течение 8…10 мин.

Отверждение эпоксидной композиции проводят по необходимым режимам. Склеиваемые поверхности детали и накладки покрывают тонким слоем композиции, устанавливают накладку на деталь и вворачивают болты, резьбовые поверхности которых были предварительно покрыты тонким слоем состава.

19. Электрохимические способы восстановления деталей

К этому виду обработки относятся хромирование, никелирование, железнение, цинкование, меднение др.

Электролитическое осаждение металлов основано на явлении электролиза, т. е. окислительно-восстановительных процессах, происходящих в электролите и на электродах при прохождении через электролит постоянного тока. Восстановление поверхностей этим способом наращивания не вызывает структурных изменений в деталях, позволяет устранять незначительные износы. Процесс восстановления легче поддается механизации и автоматизации.

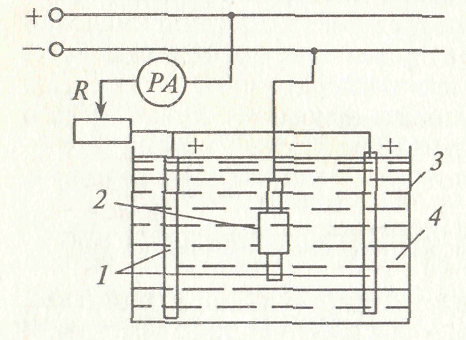

Основу процесса составляет электролиз металлов, сущность которого заключается в следующем (см. рис.). Положительно заряженные ионы (катионы) перемещаются к отрицательному электроду (катоду), где получают недостающие электроны и превращаются в нейтральные атомы металла.

Рис.Схема установки для электролитического осаждения металла:

1 – анод; 2 – катод (деталь); 3 – ванна; 4 – электролит

Отрицательно заряженные ионы (анионы) перемещаются к положительно заряженному электроду (аноду), теряют свой электрический заряд и превращаются в нейтральные атомы. На катоде выделяется металл и водород, а на аноде – кислород и кислотные остатки.

Катодами являются восстанавливаемые детали, а в качестве анодов используют металлические электроды (растворимые и нерастворимые). Растворимые аноды делают из того же металла, который должен осаждаться на катоде, нерастворимые аноды изготавливают из свинца (применяют только при хромировании).

Date: 2016-05-23; view: 770; Нарушение авторских прав