Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Краткие теоретические сведения и методические указания по подготовке к работе

|

|

2.1. Конструктивно-технологические особенности изготовления МПП

Многослойная печатная плата представляет собой единый коммутационный узел, состоящий из нескольких спрессованных (склеенных) печатных слоев, гальваническая связь между которыми соответствует принципиальной схеме. При конструировании МПП руководствуются следующими соображениями. Схема коммутации должна соответствовать принципиальной схеме при минимуме значений паразитных параметров МПП. Контактные площадки следует расположить так, чтобы соединяющие их проводники оказались минимальной длины. Прокладка входных и выходных печатных проводников параллельно друг другу не рекомендуется из-за возникновения паразитной обратной связи. Шины, по которым текут суммарные токи схемы, должны быть по возможности шире. Для надежного сцепления особо длинных печатных проводников с основанием необходимы дополнительные контактные площадки и отверстия.

МПП применяются, как правило, для коммутации корпусированных интегральных микросхем, а также для соединения функциональных узлов общей соединительной платой в блоке. В зависимости от сложности схемы выбирается определенное число слоев МПП. При этом на отдельных слоях рекомендуется располагать цепи питания, нулевого потенциала, сигнальные цепи и т.д. Процесс проектирования и изготовления МПП весьма сложен и трудоемок. Однако, в связи с переходом на интегральные схемы, применяемость МПП резко возрастает, а стоимость падает, в частности в результате использования машинного метода проектирования.

Технологический процесс изготовления МПП мало чем в принципе отличается от процесса производства одно- и двусторонних печатных плат. Однако для обеспечения необходимой точности совмещения плат требования к размерам и допускам МПП значительно выше. Наиболее высокие точностные требования предъявляются к следующим операциям:

- изготовление фотооригиналов и негативов с применением малоусадочных материалов;

- пробивка базовых отверстий на негативах и заготовках;

- выполнение межцентровых расстояний и получение самих отверстий.

Электрические и механические характеристики МПП зависят от качества выполнения процесса прессования, основными характеристиками которого являются удельное давление прессования, температура нагрева и время выдержки. В процессе прессования пакеты, содержащие собираемые платы и слои стеклоткани, пропитанные лаком, устанавливаются между плитами, нагретыми до 120-130°С, и производится прессование с удельным давлением 5-15 кг/см2 в течении 15-20 мин. Далее температура пресса поднимается до 150-160°C, давление - до 10-60 кг/см 2, а время выдержки определяется из расчета 10 мин не каждый миллиметр толщины платы. После окончания цикла прессования платы охлаждается, давление снимается и пресс разнимается. На этом этапе возможно появление следующих дефектов:

- расслоение МПП из-за недостаточной полимеризации, обусловленной малым временем прессования;

- разрыв или сдвиг печатных проводников в слое в результате чрезмерно высокого давления при прессовании или перекоса плит пресса.

Для получения отверстий в МПП наибольшее распространение получил метод сверления, так как в эпоксидных стеклопластиках пробивка отверстия методом штамповки весьма затруднительна. Одним из главных недостатков сверления МПП является наволакивание смолы между контактной площадкой и металлизацией в отверстии, вызванное местным перегревом материала при сверлении. Поэтому очень важно вести сверление в правильно выбранном технологическом режиме.

В настоящее время используют несколько конструктивно-технологических методов изготовления МПП [5].

Метод открытых контактных площадок (рис.1). Здесь отдельные слои МПП изготавливает фотохимическим способом не односторонних фольгированных диэлектриках. В слоях вырубают отверстия таких образом, чтобы после сборки слоев ко всем контактным площадкам имелся свободный доступ. В процессе сборки слом наклеивают друг на друга. Диаметр открытой контактной площадки должен превышать диаметр отверстия не менее чем на 400-600 мкм. Метод имеет ограниченную коммутационную способность, т.к. электрические межслойные соединения отсутствуют, а увеличение слойности ухудшает качество сборки, поскольку наличие глубоких "колодцев" затрудняет отмывку флюса к часто приводит к браку. По типовому технологическому процессу максимально допустимое число слоев - 6.

Рис. 1. Плата, выполненная методом открытых контактных площадок.

Метод наружных соединений (выступавших выводов) (рис. 2) заключается в одновременном прессовании заготовок с нанесенным рисунком и перфорированными в них окнами, в которых проходят выводы отдельных слоев в виде полосок медной фольги, отгибаемых на наружную поверхность готового пакета. Межслойные соединения в платах отсутствуют. Кроме того при травлении меди о пробельных участков из-за подтравливания происходит снижение механической прочности выводов и даже их отрыв. Метод имеет среднюю коммутационную способность, т.к. из-за наличия "окон" в МПП зона трассировки печатных проводников сокращена. По типовому технологическому процессу максимальное число слоев - 15.

Pис. 2. Плата, выполненная методом наружных соединений.

Метод послойного наращивания (рис.3) заключается в том, что на заготовку фольги напрессовывается слой тонкого диэлектрика, перфорированного в местах межслойного соединения. В перфорированные отверстия на внутреннюю поверхность фольги осаждается гальваническая медь, заполнявшая их на толщину диэлектрика. Далее на наружную поверхность диэлектрика осаждается слой меди, на котором выполняется рисунок схемы. По количеству слоев повторяет напрессовывание диэлектрика, выполнение межслойных соединений и рисунка схемы. На последний слой рисунка напрессовывается сплошной слой диэлектрика. Затем получают рисунок первого фольгированного слоя. Метод послойного наращивания имеет большую коммутационную способность, несмотря на ограниченную слойность (не более 5 слоев). При большом числе слоев на МПП появляется рельефность. Метод обеспечивает надежные межслойные соединения, однако весьма трудоемок и длителен.

Рис. 3. Плата, выполненная методом послойного наращивания.

Метод попарного прессования (рис. 4). Здесь на двух заготовках двустороннего фольгированного диэлектрика выполняется рисунок схемы внутренних слоев МПП. Для каждой заготовки в местах межслойных соединений сверлят и металлизируют отверстия. Затем двусторонние плати склеивают между собой схемами внутрь. Полученная структура может рассматриваться как сложная двусторонняя печатная плата металлизируют отверстия, соединяющие первый и четвертый слои. Далее можно подклеить еще одну двустороннюю печатную плату. В полученной шестислойной структуре вновь сверлят и металлизируют отверстия, соединяющие первый и шестой слои. Недостатком метода является малое числе сдоев (6 слоев). Однако техпроцесс технологичен, т.к. на многих операциях он аналогичен комбинированному техпроцессу изготовления двусторонних печатных плат.

Рис. 4. Плата, выполненная методом попарного прессования.

Метод металлизации сквозных отверстий (рис.5) заключается в том, что необходимое количество слоев, на которых тем или иным способом выполнена печатная схема, склеивает между собой о помощью, стеклоткани, пропитанной лаком, после чего в полученной МПП сверлят насквозь и металлизируют отверстия. Ори этом те слои, которые должны быть соединены между собой, имеют контактные площадки, соединяющиеся во торцу с металлизированными отверстиями. Для увеличения надежности межслойных соединений применяют подтравливание диэлектрика внутри отверстия до металлизации, в результате чего часть поверхности контактной площадки обнажается. Метод имеет высокую коммутационную способность за счет большой слойности (до 12 слоев). В платах, изготовленных по этой технологии, часто нарушается целостность электрических цепей. Разрывы обусловлены малыми поверхностями контакта внутренних слоев с металлизированными отверстиями, низким качеством химической металлизации и существенным Различием коэффициентов расширения составляющих материалов.

Вис. 5. Плата, выполненная методом металлизации сквозных отверстий.

Рис.6. Зависимость коэффициента кп от варианта расположения печатных проводников и конструктивного параметра платы.

Как показала практика, причины возникновения дефектов при изготовлении МПП различными способами разнообразны и обусловлены либо невысоким качеством самих материалов, из которых изготавливается слои платы, либо нарушениями режимов технологического процесса. К наиболее часто встречающимся дефектам МПП можно отнести следующие: внутренние короткие замыкания на слоях и между слоями, разрыв печатных проводников, плохое совмещение слоев, отсутствие соединения между контактными площадками и металлизациями отверстий, пониженное сопротивление изоляции, дефекты при сверлении отверстий, расслоение платы.

Для устранения перечисленных дефектов необходимо установить связь между технологическими факторами (температура прессования, удельное давление, время прессования, время травления фольги и т.п.) и параметрами МПП. С этой целью изготавливают специальные тест-платы, по которым определяют все режимы технологического процесса на основе оценки следующих электрических параметров МПП:

- омического сопротивления межслойных переходов Rпер;

- сопротивления изоляции между проводниками, расположенными рядом в одном слое (наружном или внутреннем) R ип;

- сопротивления межслойной изоляции Ruм;

- паразитной емкости между проводниками, расположенными рядом в одном слое Спп;

- паразитной емкости между проводниками, расположенными друг под другом в разных слоях Спм;

- омического сопротивления печатных проводников Rпр;

- диэлектрической проницаемости межслойной изоляции  .

.

2.2. Расчет паразитных параметров МПП

Паразитные емкости печатной платы могут быть рассчитаны в зависимости от геометрических размеров и варианта взаимного расположения (рис. 6) печатных проводников, а также величины диэлектрической проницаемости межслойной изоляции по известной формуле [5]

где С noг - погонная емкость С (емкость на единицу длины), kn -коэффициент пропорциональности, определяемый по графику рис. 6, l - длина взаимного перекрытия проводников,  - действующая диэлектрическая проницаемость среды, вычисляемая по формуле

- действующая диэлектрическая проницаемость среды, вычисляемая по формуле

где  - диэлектрическая проницаемость воздуха,

- диэлектрическая проницаемость воздуха,  - диэлектрическая проницаемость материала плат. При покрытии печатной платы лаком паразитная емкость увеличивается, т.к

- диэлектрическая проницаемость материала плат. При покрытии печатной платы лаком паразитная емкость увеличивается, т.к

Ел - диэлектрическая проницаемость лака.

Паразитная взаимоиндуктивность между печатными проводниками характеризуется коэффициентом взаимоиндукции М (нГ), который рекомендуется определять по формулам:

- для платы без экранирующей плоскости (рис.7а)

, (4)

, (4)

- для платы с экранирующей плоскостью (рис. 7б)

, (5)

, (5)

где l - длина проводника, cм; S - расстояние между осями проводников, см; Н - расстояние между проводником и экраном, см. Индуктивность печатного проводника для платы с экранирующей плоскостью (рис.7б) рекомендуется определять по формуле

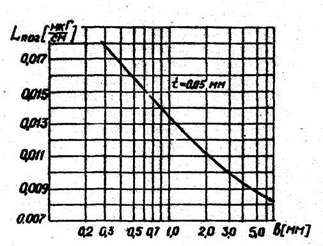

где L пог - погонная индуктивность печатного проводника (индуктивность на единицу длины), мкГ/см. Экспериментальные значения погонной индуктивности печатных проводников приведены на рис.8.

Оценка качества МПП

Проверка готовое платы начинается обычно с внешнего осмотра, при этом определяется наличие вздутий, раковин, расслоения слоев, отслоений фольги, механических повреждения и загрязнений. Толщину слоя меди в отверстиях проверяют с помощью микроскопа УИМ-23. Анализ микрошлифов поперечных сечений металлизированных отверстий позволяет определить качество металлизации. О качестве паек судят по отсутствию раковин, пузырей, смещений контактных площадок и т.п. В условиях массового производства для отбраковки МПП разработаны методы автоматизированного контроля целостности проводников и отсутствия коротких замыканий. Целостность проводников определяется путем пропускания по цепям платы тока от источника низкого напряжения, а отсутствие коротких замыканий - подачей высокого напряжения. Для контроля качества изоляции используют устройство, содержащее испытательную камеру, блок измерения, снабженный контактным щупами, ж камеру предварительной выдержки печатной платы.

Рис. 7. Варианты расположения печатных проводников на плате:

а) без экранирующей плоскости; б) в экранирующей плоскостью

Рис. 8. Зависимость погонной индуктивности от ширины печатного проводника

Для оценки величин сопротивлений МПП применяют приборы с пределами измерения от долей Ом (миллиомметры) до 10 14 Ом (терраомметры).

Date: 2016-05-18; view: 589; Нарушение авторских прав