Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Основные сведения по статистическому регулированию технологического процесса

|

|

Технологический процесс формирования резисторов толстопленочных МСБ (рис.1) реализуется на четырех участках: 1) подготовки подложек; 2) изготовления (или подготовки) паст; 3) нанесения паст (трафаретной печати); 4) температурной обработки.

Содержание контрольных операций:

участок 1 - проверка поверхности подложек на отсутствие царапин, трещин, загрязнений,

участок 2 - проверка вязкости паст,

участок 3 - проверка формы и положения элементов, растекания, смачиваемости необходимых площадей,

участок 4 - контроль отсутствия дефектов: трещин, царапан, инородных включений (пыли, грязи), вспучивания паст после сушки и обжига.

На участке 4, кроме контроля готовых резисторов по внешнему виду, производится выборочный контроль сопротивлений резисторов каждой партии (по четырем-пяти образцам из партии), на основе которого судят о качестве технологического процесса формирования резисторов в целом. На участке 4 также производится выходной 100%-ный допусковый контроль сопротивлений резисторов, при этом верхний технологический допуск равен схемному для данного резистора, а нижний равен половине номинального значения сопротивления. Подложки с сопротивлениями вне этого допуска отбраковывается.

Технологический процесс формирования резисторов может находиться в одном из двух состояний - налаженном или разлаженном. Налаженному ТП соответствует относительная доля брака подложек в партии, не превышающая допустимую.

Разладка ТП обычно связана с нарушениями точности и стабильности ТП, обусловленными объективными и субъективными технологическими факторами. Для ТП формирования резисторов основными разлаживающими факторами являются:

а) на участке нанесения паст:

- разладка технологического оборудования в процессе обработки подложек последовательности партий одинаковых микросборок (смещение трафарета, изменение давления и скорости перемещения ракеля, ухудшение состояния сетчатого трафарета и т.д.);

- изменение режимов ручного нанесения, связанные с утомляемостью операторов;

- изменение характеристик паст (структуры, вязкости) за период обработки всех подложек последовательности партий;

б) на участке температурной обработки:

- разладка печей температурной обработки, влияющая на изменение технологических режимов;

- флюктуации режимов окружающей среды (температуры, влажности, давления) с периодом, превышающим время обработки одной партии;

- изменение параметров газа для продувки печей (состава, запыленности, скорости продувки).

Для уменьшения доли дефектных изделий необходимо незамедлительно перевести ТП в налаженное состояние путем корректировки его параметров. Сигнал о разладке ТП может быть получен по данным контроля ТП или его отдельных операций. В практике управления качеством продукции такая корректировка ТП по результатам выборочного контроля параметров производимой продукции, осуществляемая для технологического обеспечения требуемого уровня ее качества, носит название статистического регулирования технологического процесса (СРТП).

Анализ контроля отдельных этапов формирования толстопленочных резисторов показывает, что только по данным выборочного контроля сопротивления готовых резисторов, т.е. контроля всего ТП в целом, можно получить полную информацию об изменении состояния TП и использовать ее для корректирования процесса.

Разладку всего ТП можно скорректировать изменением технологических режимов: температурного профиля печи, скорости движения ленты транспортера. Наиболее удобно осуществлять СРТП путем изменения скорости движения ленты конвейера печи температурной обработки.

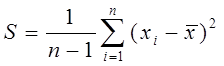

Процедура СРТП заключается в следующем. Из каждой партии отбираются случайным образом несколько подложек (обычно четыре -пять), на которых измеряются сопротивления резисторов - по одному для каждой пасты, и рассчитываются основные выборочные статистические характеристики: среднее значение  и среднее квадратическое отклонение (с.к.о.)

и среднее квадратическое отклонение (с.к.о.)

. (1)

. (1)

. (2)

. (2)

Точки, соответствующие выборочным характеристикам, наносятся на  -карту или

-карту или  -карту (рис.2), на которой также отмечаются верхняя и нижняя границы регулирования -

-карту (рис.2), на которой также отмечаются верхняя и нижняя границы регулирования -  и

и  - для

- для  -карт и верхняя -

-карт и верхняя -  - для

- для  -карт. Если значение выборочной характеристики находится за пределами границ регулирования, то ТП считается разлаженным и для коррекции ТП необходимо изменять скорость движения ленты.

-карт. Если значение выборочной характеристики находится за пределами границ регулирования, то ТП считается разлаженным и для коррекции ТП необходимо изменять скорость движения ленты.

Для того чтобы решить, какой вид карт ( -карты или

-карты или  -карты) применять при контроле ТП, а также построить план контроля, определяющий объем выборки, период отбора выборок, положение границ регулирования, необходимо провести предварительный статистический анализ ТП. При этом должно быть определено с.к.о. сопротивления в партиях для налаженного ТП -

-карты) применять при контроле ТП, а также построить план контроля, определяющий объем выборки, период отбора выборок, положение границ регулирования, необходимо провести предварительный статистический анализ ТП. При этом должно быть определено с.к.о. сопротивления в партиях для налаженного ТП -  [6].

[6].

Статистический анализ ТП формирования толстопленочных резисторов показывает, что практически все технологические факторы влияют на величину выборочного среднего  , в то время как на величину

, в то время как на величину  - факторы индивидуального характера (поверхность подложки, нанесение пасты).

- факторы индивидуального характера (поверхность подложки, нанесение пасты).

На практике СРТП можно производить по контрольным картам средних значений. В настоящей работе в целях ознакомления с методикой построения и применения контрольных карт рассматриваются оба вида карт.

Для построения  -карты необходимо задать среднее значение сопротивления в партиях

-карты необходимо задать среднее значение сопротивления в партиях  , соответствующее налаженному ТП. Целесообразно выбрать

, соответствующее налаженному ТП. Целесообразно выбрать  равным значению середины поля допуска. Границы регулирования устанавливаются как статистические допуски для выборочного среднего значения сопротивления в партиях, соответствующие заданной вероятности

равным значению середины поля допуска. Границы регулирования устанавливаются как статистические допуски для выборочного среднего значения сопротивления в партиях, соответствующие заданной вероятности  (рис. 3,а). Распределение плотности вероятности величины сопротивления в партиях можно принять нормальным, тогда положение границы регулирования определяют по формулам

(рис. 3,а). Распределение плотности вероятности величины сопротивления в партиях можно принять нормальным, тогда положение границы регулирования определяют по формулам

, (3)

, (3)

где  - объем выборки;

- объем выборки;  - квантиль нормального распределения для вероятности

- квантиль нормального распределения для вероятности  , определяемая из условия [3]

, определяемая из условия [3]

,

,

где  - табулированная функция стандартного нормального распределения.

- табулированная функция стандартного нормального распределения.

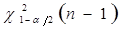

Для построения  -карты используется найденное при предварительном анализе ТП значение

-карты используется найденное при предварительном анализе ТП значение  . Границы регулирования устанавливаются как статистические допуски для выборочной дисперсия

. Границы регулирования устанавливаются как статистические допуски для выборочной дисперсия  , соответствующе вероятности

, соответствующе вероятности  (рис. 3,б).

(рис. 3,б).

При нормальном распределении плотности вероятности сопротивлений в партиях величина  распределена по закону

распределена по закону  ("хи-квадрат") с

("хи-квадрат") с  степенями свободы [6]. Верхнюю границу регулирования

степенями свободы [6]. Верхнюю границу регулирования  , для

, для  можно определить из выражения

можно определить из выражения

, (4)

, (4)

где  - квантиль распределения

- квантиль распределения  для вероятности

для вероятности  и числа степеней свободы

и числа степеней свободы  (табличная функция). Нижняя граница регулирования, как правило, не устанавливается, т.к. разладка ТП по дисперсии разброса сопровождается ее увеличением.

(табличная функция). Нижняя граница регулирования, как правило, не устанавливается, т.к. разладка ТП по дисперсии разброса сопровождается ее увеличением.

Величина  - это вероятность появления ложного сигнала о разладке ТП (ошибки первого рода) и обычно принимается

- это вероятность появления ложного сигнала о разладке ТП (ошибки первого рода) и обычно принимается  = 0,9 - 0,95. При этом один ложный сигнал о разладке в среднем будет приходиться на 10 - 20 партий.

= 0,9 - 0,95. При этом один ложный сигнал о разладке в среднем будет приходиться на 10 - 20 партий.

Широко распространен подход, при котором границы регулирования на  -карте выбираются по правилу "трех сигм"

-карте выбираются по правилу "трех сигм"

В этом случае об = 0,9973.

Date: 2016-05-18; view: 504; Нарушение авторских прав