Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Соединения с натягом (прессовые соединения)

|

|

Прессовым называют соединение деталей с гарантированным натягом, при котором размер охватываемой детали больше соответствующего размера охватывающей детали.

Прессовые соединения передают нагрузку за счёт сил трения между сопряжёнными поверхностями, которые могут быть цилиндрическими, коническими или плоскими. Наибольшее распространение в прессовых соединениях получили цилиндрические поверхности. Необходимо отметить, что прессовые соединения являются условно неразборными, так как допускают нечастую разборку без повреждения деталей.

Достоинства прессового соединения:

- простота конструкции (отсутствие специальных крепёжных деталей);

- хорошее центрирование соединяемых деталей;

- возможность применения при больших осевых нагрузках и вращающих моментах, высокая надёжность при ударных нагрузках.

Недостатки прессового соединения:

- сложность сборки и разборки соединения;

- возможность ослабления посадки и повреждения посадочных поверхностей при разборке;

- рассеивание величины натяга и нагрузочной способности соединения за счёт рассеивания полей допусков сопрягаемых поверхностей.

Сборку соединения осуществляют запрессовкой, нагревом охватывающей детали (втулки) или охлаждением охватываемой детали (вала). Надёжность соединений деталей, выполненных нагревом втулки или охлаждением вала, в 1,5 … 2 раза выше, чем у деталей, собираемых запрессовкой, так как при запрессовке неизбежно повреждение сопрягаемых поверхностей, что приводит к снижению прочности соединения.

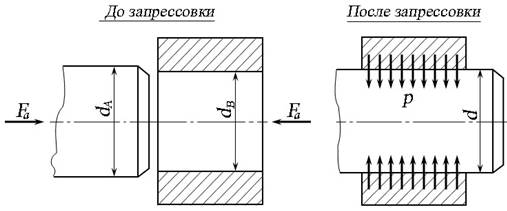

Рис. 89. Прессовое соединение:

Fa - осевая сила запрессовки; dA - диаметр вала; dB - внутренний диаметр втулки; d - общий диаметр; p - удельное давление натяга

Прессовое соединение образуется при запрессовке одной детали в другую (рис. 89). После запрессовки диаметр d посадочных поверхностей становится общим. При этом на поверхности посадки возникает удельное давление р и соответствующие ему силы трения F тр. Силы трения обеспечивают неподвижность соединения и позволяют воспринимать вращающий момент и осевую силу без смещения деталей относительно друг друга.

Нагрузочная способность соединения зависит от величины натяга. Натягом N называют положительную разность диаметров вала и отверстия:

. (10.11)

. (10.11)

Необходимая величина натяга определяется удельным давлением р на посадочной поверхности. Давление р должно быть таким, чтобы силы трения, возникающие на посадочной поверхности, были больше внешних сдвигающих сил. Внешними сдвигающими силами может быть осевая сила Fa, крутящий момент T, или совместное действие силы Fa и момента Т (рис. 90).

При нагружении соединения только осевой силой Fa (рис. 92, а) по условию прочности:

, (10.12)

, (10.12)

,

,  , откуда

, откуда

, (10.13)

, (10.13)

где S пов - площадь поверхности действия силы трения F тр;

f - коэффициент сцепления (при сборке с запрессовкой f = 0,08, при сборке нагревом охватывающей детали f = 0,14).

а) б) в)

Рис. 90. Схема нагружения прессового соединения:

а) - только осевой силой Fa; б) - только крутящим моментом Т;

в) - осевой силой Fa и крутящим моментом Т

Как правило, надёжность соединения определяют с учётом коэффициента запаса сцепления K = 1,5 … 2. Тогда давление р будет определено как:

. (10.14)

. (10.14)

При нагружении соединения только крутящим моментом (рис. 90, б) по условию прочности:

, (10.15)

, (10.15)

,

,  , откуда

, откуда

, и

, и  , (10.16)

, (10.16)

где Ft - окружная сила трения.

При одновременном нагружении соединения осевой силой Fa и крутящим моментом Т (рис. 90, в) расчёт ведут по равнодействующей силе R:

, (10.17)

, (10.17)

, откуда

, откуда  . (10.18)

. (10.18)

Удельное давление р связано с натягом N соответствующей зависимостью (формулой Ляме, вывод которой приведён в курсе сопротивления материалов). По величине действительного натяга N, определённого с учётом срезания и сглаживания неровностей посадочных поверхностей (действительный натяг должен быть несколько больше расчётного), подбирают соответствующую стандартную посадку (выбор посадки осуществляют в соответствии с ГОСТ 25347 - 82). Для посадок с натягом поле допуска вала расположено над полем допуска отверстия (рис. 91).

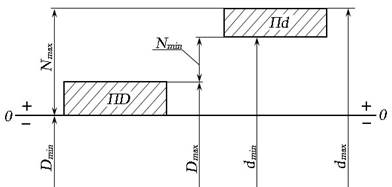

Рис. 91. Схема расположения поля допуска с натягом:

ПD - поле допуска отверстия; Пd - поле допуска вала; Dmax и Dmin - максимальный и минимальный диаметры отверстия; dmax и dmin - максимальный и минимальный диаметры вала; Nmax и Nmin максимальный и минимальный натяг соответственно

Посадки с натягом установлены только в точных квалитетах: отверстия для посадок с натягом изготавливают по 6, 7 и 8 квалитетах, валы - по 5 … 8. Шестой квалитет применяют в особо точных соединениях (например, посадка неподвижного соединения «поршневой палец - втулка верхней головки шатуна двигателя автомобиля»), седьмой и восьмой - для соединения зубчатых колёс с валом, установки подшипников качения. Предпочтительных посадок всего четыре - в системе отверстия по 7 квалитету и в системе вала по 6 квалитету (рис. 92).

а) б)

Рис. 92. Схемы полей допусков предпочтительных посадок с натягом:

а) - в системе отверстия; б) - в системе вала

Посадки Н7/p6 (Р7/h6) достаточно часто используют для установки различных деталей (втулок и уплотнительных колец на валах и в корпусах, зубчатых колёс на валах редукторов), работающих в условиях значительных нагрузок. Также применяется для установки тонкостенных втулок и колец в корпуса.

Посадки Н7/r6 и Н7/s6 являются посадками средней точности, их применяют для сопряжения зубчатых и червячных колёс с валами в условиях тяжёлых ударных нагрузок с дополнительным креплением (для стандартных втулок подшипников скольжения предусмотрена посадка Н7/r6).

11. Разъёмные соединения

Разъёмные соединения допускают сборку и разборку без повреждения деталей. К ним относят резьбовые, шпоночные, шлицевые, штифтовые, профильные и клеммовые соединения.

Date: 2016-02-19; view: 2066; Нарушение авторских прав