Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Сварные соединения

|

|

Сварные соединения - это неразъёмные соединения, основанные на использовании сил молекулярного сцепления и получаемые путём местного нагрева деталей до расплавленного состояния (электродуговая, электрошлаковая сварка), или до тестообразного состояния с применением механического усилия сжатия (контактная сварка).

Преимущества сварного соединения:

- увеличение качества и прочности, так как сварные швы создают плотные и герметичные соединения;

- снижение трудоёмкости изготовления сварного соединения (нет необходимости выполнять предварительные операции, например, сверление под заклёпки);

- снижение массы сварного соединения, так как можно выполнять сварку «встык», без применения вспомогательных накладок;

- невысокая стоимость соединения благодаря малой трудоёмкости изготовления сварного шва, невысокой стоимости оборудования, возможности автоматизации процесса сварки.

Недостатки сварного соединения:

- коробление деталей в процессе сварки вследствие неравномерного нагрева;

- недостаточная надёжность при значительных вибрационных и ударных нагрузках;

- наличие внутренних дефектов в сварном шве (непровары, трещины, шлаковые включения) и трудоёмкость контроля качества сварного шва.

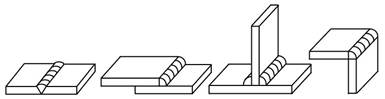

а) б) в) г)

Рис. 82. Типы сварных соединений:

а) - стыковое; б) - нахлёсточное; в) - тавровое; г) - угловое

В зависимости от взаимного расположения соединяемых деталей применяют следующие типы сварных соединений:

- стыковые соединения (рис. 82, а) - это соединения двух элементов (деталей), примыкающих друг к другу торцевыми поверхностями. Соединения «встык» наиболее просты и надёжны в сравнении с другими сварными соединениями, имеют наименьшую концентрацию напряжений при передаче усилий, экономичны и удобны для контроля;

- нахлёсточные соединения (рис. 82, б) просты, но менее экономичны по расходу металла и вызывают резкую концентрацию напряжений, поэтому их редко используют при переменных и динамических нагрузках, а также при низких температурах. Эти соединения широко применяют для сварки листовых конструкций небольшой толщины (2 … 5 мм), в решётчатых и других видах конструкций;

- тавровые соединения (рис. 82, в) - это сварные соединения, в которых торец одного элемента приваривается к поверхности другого. Применяют для сварки деталей толщиной до 3 мм для установки рёбер жёсткости, косынок и т. п.;

- угловые соединения (рис. 82, г) применяют для изготовления тары из листового железа, ограждений и т. п. Эти соединения передают малые нагрузки и поэтому не рассчитываются на прочность.

Стыковые швы выполняют так называемыми «стыковыми» швами, а остальные - «угловыми».

Расчёт сварных соединений выполняют по нормальным напряжениям растяжения (сжатия) или по касательным напряжениям сдвига в зависимости от типа шва (стыковой или угловой) для стыковых и нахлёсточных соединений.

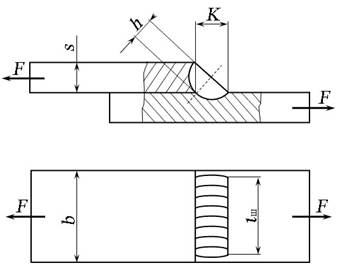

Расчёт стыковых швов производят по нормальным напряжениям растяжения σр (сжатия σсж) по площади S, вызванных осевой силой F (рис. 83). Условие прочности:

, (10.1)

, (10.1)

где s - толщина шва (принимается равной толщине детали);

l ш - длина шва;

- допускаемое напряжение для сварного шва.

- допускаемое напряжение для сварного шва.

Рис. 83. Схема к расчёту стыковых сварных соединений

Целью проектировочного расчёта является определение длины шва:

. (10.2)

. (10.2)

Расчёт угловых швов производят на примере наиболее распространённого нахлёсточного соединения (рис. 84). Расчёт производят по касательным напряжениям сдвига в опасном сечении n - n, совпадающему с биссектрисой прямого угла. Основными характеристиками углового шва являются катет K и высота шва h. Расчётная высота опасного сечения:

- для ручной сварки h = K cos 45° ≈ 0,7 K;

- для автоматической сварки h = K.

Рис. 84. Схема к расчёту углового шва

Условие прочности шва на срез:

, (10.3)

, (10.3)

где τср и  - расчётное и допускаемое напряжения среза для шва;

- расчётное и допускаемое напряжения среза для шва;

l ш - длина шва.

Проектировочный расчёт заключается в определении длины шва:

. (10.4)

. (10.4)

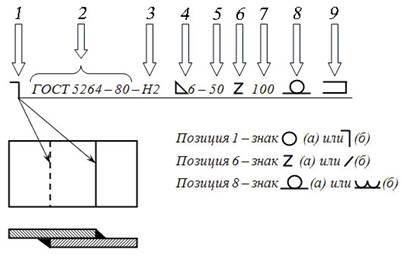

Основные условные обозначения швов сварных соединений, проставляемые на чертежах и других технических документах, приводят в соответствии с ГОСТ 2.312 - 72. При этом указывают:

- буквенное обозначение вида сварки;

- условный графический знак типа шва;

- размер шва в сечении;

- длину участка шва.

Рис. 85. Структурная схема обозначения сварного шва

Структура условного обозначения стандартного сварного шва, приведенная на рис. 85, включает следующие позиции:

1 - место для вспомогательного знака, (а) - шов, выполняемый по замкнутой линии, (б) - монтажный шов (шов выполняется при монтаже изделия);

2 - обозначение стандарта на тип и конструктивные элементы шва;

3 - буквенно - цифровое обозначение шва по этому стандарту (цифра обозначает конструктивные особенности шва - без скоса или со скосом кромок, односторонний или двухсторонний), С - стыковое, Н - нахлёсточное, Т - тавровое, У - угловое;

4 - знак катета и размер катета в мм;

5 - размер длины провариваемого участка (указывается только для прерывистого шва), мм;

6 - знак, обозначающий шахматное (а) или цепное (б) расположение прерывистых швов;

7 - размер шага, мм;

8 - знак, обозначающий, что усилие шва снять или обработать наплывы и неровности шва с плавным переходом к основному металлу;

9 - место под вспомогательный знак для швов по незамкнутой линии (применяют, когда отсутствует знак для швов по замкнутой линии).

10.2. Заклёпочные соединения

Заклёпочное соединение является неразъёмным и образовано расклёпыванием стержня заклёпки, вставленной в отверстие соединяемых деталей (рис. 86). При расклёпывании вследствие пластических деформаций образуется замыкающая головка, а стержень заклёпки заполняет зазор в отверстии. Заклёпки стягивают соединяемые детали, в результате чего продольная нагрузка воспринимается стержнем заклёпки, и частично компенсируется трением соединяемых деталей.

Рис. 86. Простейшее заклёпочное соединение:

1 - обжимка; 2 - замыкающая головка; 3 - стержень; 4 - закладная головка; 5 - поддержка; d ст - диаметр стержня; d отв - диаметр отверстия; l 0 - длина выступающего конца заклёпки

Клёпку производят вручную или машинным способом (пневматическими молотками, прессами). Стальные заклёпки малого диаметра (до 8 … 10 мм) и заклёпки из цветного материала устанавливают без их предварительного нагрева (холодная клёпка). Стальные заклёпки диаметром свыше 10 мм перед установкой предварительно нагревают (горячая клёпка). В зависимости от конструкции соединения применяют различные типы заклёпок (рис. 87), геометрические параметры которых стандартизированы.

а) б) в)

Рис. 87. Основные типы заклёпок:

а) - заклёпки со сплошным стержнем; б) - заклёпки полупустотелые;

в) - заклёпки пустотелые

Заклёпочные соединения применяют:

- в конструкциях, воспринимающих значительные вибрационные и ударные нагрузки при высоких требованиях к надёжности соединения;

- при изготовлении конструкций из деталей, материал которых плохо сваривается (дюралюминий) или не сваривается (текстолит);

- в соединениях деталей, где применение сварки недопустимо вследствие коробления деталей при нагреве.

Заклёпочные соединения широко применяют в машиностроении, например, для крепления венцов зубчатых колёс к ступицам, лопаток в турбинах, для соединения деталей рам и колёс автомобилей, крепления накладок дисков сцепления, и т. д. Основными материалами заклёпок являются малоуглеродистые стали, цветные металлы и их сплавы. К материалу заклёпки предъявляют следующие требования:

- высокая пластичность для облегчения процесса клёпки;

- одинаковый с материалом деталей коэффициент температурного расширения для исключения дополнительных температурных напряжений в соединении при колебаниях температуры;

- однородность с материалом соединяемых деталей для предотвращения появления гальванических токов, быстро разрушающих соединение (как правило, для соединения стальных деталей применяют стальные заклёпки, для дюралюминиевых - алюминиевые, для медных - медные).

Преимуществами применения заклёпок являются стабильность соединения и контролируемость качества, недостатками - высокая стоимость и повышенный расход металла. Основными типами заклёпочных соединений являются соединение внахлёст (рис. 88, а), с одной или двумя накладками (рис. 88, б). Соединения внахлёст и с одной накладкой являются односрезными, с двумя накладками - двухсрезные. По числу рядов заклёпок соединения бывают одно- и многорядные.

Основными геометрическими параметрами заклёпочного соединения являются диаметр стержня d ст, шаг р и расстояние е от оси заклёпки до края листа.

Диаметр d ст выбирают в зависимости от толщины соединяемых деталей:

- для односрезных силовых соединений d ст = (1,8 … 2) s;

- для двухсрезных силовых соединений d ст = (1,2 … 1,8) s.

Шаг р в односрезном заклёпочном соединении принимают р = 3 d ст, в двухсрезном - р = 3,5 d ст, в двухрядном соединении р = (4 … 5) d ст. Расстояние е от оси заклёпки до края листа принимают равным е = (1,5 … 2) d ст.

Разрушение заклёпочных соединений вызывается обрывом замыкающей или закладной головки, с разрушением стержней, смятием стенок стержней и отверстий, а также разрушением соединяемых листов, ослабленных отверстиями. Следовательно, основными критериями работоспособности являются прочность заклёпок и листов соединения.

а) б)

Рис. 88. Расчётные схемы:

а) - односрезного (нахлёсточного); б) - двухсрезного (с двумя накладками) заклёпочного соединения; 1, 2 - соединяемые детали; 3, 4 - верхняя и

нижняя накладки соответственно

Основной нагрузкой для заклёпочных соединений являются продольные силы F, стремящиеся сдвинуть соединяемые детали относительно друг друга (рис. 88). Сила F вызывает напряжения среза τср и напряжения смятия σсм в теле заклёпки. При расчёте заклёпочного соединения принимают следующие допущения:

- нагрузка равномерно распределена между всеми заклёпками;

- силу трения, возникающую между соединяемыми деталями, при расчёте не учитывают.

В этом случае условие прочности заклёпок на срез:

,

,  , (10.5)

, (10.5)

где z - число заклёпок шва;

S ср - площадь среза;

i - число плоскостей среза;

- допускаемое напряжение заклёпки на срез.

- допускаемое напряжение заклёпки на срез.

Условие прочности заклёпок на смятие:

,

,  , (10.6)

, (10.6)

где S см - площадь смятия (определяют как площадь прямоугольника со сторонами smin и d ст);

smin - наименьшая толщина соединяемых деталей;

- допускаемое напряжение заклёпки на смятие.

- допускаемое напряжение заклёпки на смятие.

Условие равновесия внутренних и внешних сил, отнесённых к одной заклёпке без учёта сил трения между соединяемыми деталями, может быть записано в виде:

, откуда

, откуда  , (10.7)

, (10.7)

,

,  , (10.8)

, (10.8)

, (10.9)

, (10.9)

где F 1 - внешняя нагрузка, приложенная к одной заклёпке.

При центрально действующей нагрузке F необходимое число заклёпок в нахлёсточном соединении:

. (10.10)

. (10.10)

В стыковых соединениях с использованием одной или двух накладок число заклёпок увеличивается вдвое.

В условном обозначении заклёпки указывают диаметр и длину стержня, материал, покрытие и соответствующий ГОСТ, например:

Заклёпка 8  20.01 ГОСТ 14797 – 85

20.01 ГОСТ 14797 – 85

(заклёпка с полукруглой головкой, диаметр стержня d ст = 8 мм, длина стержня l = 20 мм, материал группы 01 (сталь 10), без покрытия).

Date: 2016-02-19; view: 1768; Нарушение авторских прав