Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Тяговая способность передачи

|

|

Тяговой способностью передачи называют её способность передавать заданные нагрузки без частичного или полного буксования.

Тяговую способность передачи характеризуют силы натяжения ведущей F 1, ведомой F 2 ветви и окружная сила Ft, отношение которых определяет коэффициент тяги φ:

. (7.20)

. (7.20)

При работе нагруженной передачи вследствие упругости ремня его относительное удлинение в ведущей и ведомой ветвях различно, что вызывает упругое скольжение на ведомом и ведущем шкивах. Вследствие упругого скольжения окружная скорость V 2 на ведомом шкиве меньше скорости V 1 на ведущем. Эта разность скоростей оценивается коэффициентом относительного скольжения ξ(кси):

, или

, или  . (7.21)

. (7.21)

Передаточное число ремённой передачи с учётом коэффициента относительного скольжения будет равно:

,

,  ,

,  , откуда

, откуда

. (7.22)

. (7.22)

Тяговую способность передачи оценивают с помощью графика (рис. 68), который отражает установленные экспериментально кривые относительного скольжения (ξ, %), совмещённые с кривыми КПД передачи (η, %), в зависимости от степени загруженности передачи, характеризуемой коэффициентом тяги φ. На графике можно выделить три основных зоны:

- зона упругого скольжения I (0 < φ < φ 0). Скольжение на этом участке вызывается упругими деформациями ремня, которые пропорциональны коэффициенту тяги (нагрузке), и кривая скольжения имеет прямолинейный характер, КПД передачи возрастает и достигает максимального значения при φ = φ 0;

- зона частичного буксования II (φ 0 < φ < φmax). Дальнейшее увеличение нагрузки приводит к частичному буксованию ремня, коэффициент скольжения растёт нелинейно, КПД резко снижается. В зоне II наблюдается как упругое скольжение, так и буксование, что вызывает значительный износ ремня. Величину φ 0 называют критическим коэффициентом тяги;

- зона полного буксования III (φ > φmax). При достижении коэффициентом тяги значения φ = φmax наступает полное буксование передачи (ведомый шкив останавливается, величина скольжения становится равной единице, а КПД падает до нулевого значения).

Рис. 68. Кривые скольжения и КПД:

I - зона упругого скольжения; II - зона частичного буксования; III - зона полного буксования

График кривых скольжения показывает, что наиболее благоприятной для работы ремённой передачи является область значений φ, прилегающая слева к его критическому значению, так как КПД в этой области достигает своего максимального значения. При этом величина упругого скольжения для разных типов ремней лежит в пределах 1 … 2 %, КПД для плоскоремённой передачи достигает значений η = 0,95 … 0,97; для клиноремённой и поликлиновой - η = 0,92 … 0,96. Работу передачи при φ > φmax допускают только при кратковременных перегрузках (например, при пуске).

Оптимальное значение коэффициента тяги φ достигается при нагружении передачи допускаемой окружной силой [ Ft ] (допускаемой нагрузкой):

или

или  , откуда

, откуда  . (7.23)

. (7.23)

При φ = φ 0 КПД имеет максимальное значение (рис. 72), и окружная сила имеет наиболее оптимальное (допускаемое) значение:  .

.

7.6. Расчёт ремённых передач

Исходными данными для расчёта являются:

- номинальная мощность двигателя Р 0;

- частота вращения вала двигателя n дв;

- условия эксплуатации передачи и требования конструктивного исполнения.

Расчёт ремённых передач состоит из проектировочного и проверочного расчётов. Задачами проектировочного расчёта являются:

- определение геометрических параметров передачи (диаметры шкивов d 1 и d 2, межосевое расстояние а и расчётная длина ремня Lр; угол обхвата ремнём малого шкива α 1; геометрических параметров сечения ремня);

- кинематических параметров передачи (передаточное число u; скорость ремня V; частота пробегов ремня U);

- силовых параметров передачи (окружная сила Ft; сила предварительного натяжения ремня F 0; силы натяжения ветвей ремня F 1 и F 2; сила, действующая на вал Fb; мощность, передаваемая ремнём при работе передачи Р р).

Этапы проектировочного расчёта для плоскоремённых, клиновых и поликлиновых передач состоят из:

- выбора типа ремня. Тип плоского ремня выбирают, исходя из условий работы (для среднескоростных передач - резинотканевые, для быстроходных - синтетические и прорезиненные с кордшнуром). Тип клинового и поликлинового ремня выбирают в зависимости от крутящего момента, частоты вращения малого шкива и передаваемой мощности (график, таблица);

- выбор диаметра меньшего шкива d 1. Для плоскоремённой передачи диаметр определяют ориентировочно по эмпирической зависимости

,

,

затем до ближайшего значения из стандартного ряда.

Диаметр шкива d 1 для клиновой и поликлиновой передачи определяют по табличным данным в соответствии с выбранным сечением ремня;

- определение диаметра бóльшего шкива d 2. Диметр d 2 определяют по соответствующей формуле с учётом передаточного отношения u и коэффициента скольжения ξ;

- межосевое расстояние а и расчётную длину ремня L р;

- окружную скорость V и частоту пробегов ремня U;

- силовой расчёт передачи. В ходе силового расчёта определяют окружное усилие Ft, силу предварительного натяжения ремня F 0, силы натяжения ветвей F 1 и F 2, силу Fb, действующую на вал. По значениям найденных сил определяют напряжения, действующие в передаче.

Задачей проверочного расчёта является проверка прочности ремня по максимальному напряжению ведущей ветви:

, (7.24)

, (7.24)

где [ σ ]р - допускаемое напряжение в ремне.

Особенностью расчётов плоскоремённой передачи является:

- определение толщины ремня, исходя из условия  , мм;

, мм;

- определение ширины ремня b, исходя из значения допускаемой удельной рабочей нагрузки [ р ], приходящейся на 1 мм прокладки плоского ремня  , мм.

, мм.

Рассчитанную величину толщины δ и ширины b ремня корректируют по стандартной величине.

Для клиноремённой передачи рассчитывают:

- мощность Рр , передаваемую ремнём при эксплуатации с учётом соответствующих коэффициентов;

- число ремней z в комплекте для обеспечения среднего ресурса эксплуатации (2000 часов)  , которое округляют до ближайшего бóльшего целого числа (для поликлиновых передач требуемое число рёбер

, которое округляют до ближайшего бóльшего целого числа (для поликлиновых передач требуемое число рёбер  , где [ Р 10] - допускаемая мощность передачи для 10 клиньев).

, где [ Р 10] - допускаемая мощность передачи для 10 клиньев).

7.7. Передачи с зубчатым ремнём

Принцип работы передачи основан на зацеплении зубьев ремня и шкива, что обусловливает основные преимущества такой передачи:

- равномерный плавный ход практически без проскальзывания, что обеспечивает постоянство передаточного числа;

- нагрузка на валы и подшипники механизма значительно ниже, чем при работе ремённых передач других типов (при работе по принципу зацепления нет необходимости в большом предварительном натяжении);

- небольшие габариты передачи при больших передаточных числах (значительно уменьшается влияние угла обхвата α 1 и межосевого расстояния а на тяговую способность передачи);

- снижение уровня шума и динамических нагрузок вследствие эластичности и упругости зубьев.

Схема передачи с зубчатым ремнём изображена на рис. 69.

Рис. 69. Схема передачи с зубчатым ремнём

Основным параметром передачи является модуль  , где р - шаг ремня (рис. 70). Значение модуля выбирают по стандарту в зависимости от передаваемой мощности и частоты вращения быстроходного вала. Высота зубьев h = 0,6 m, толщина зуба s = m, угол при вершине зуба γ = 50°, толщина ремня по впадинам H = m + 1.

, где р - шаг ремня (рис. 70). Значение модуля выбирают по стандарту в зависимости от передаваемой мощности и частоты вращения быстроходного вала. Высота зубьев h = 0,6 m, толщина зуба s = m, угол при вершине зуба γ = 50°, толщина ремня по впадинам H = m + 1.

Рис. 70. Зубчатый ремень

В зависимости от способа изготовления зубчатые ремни выпускают двух видов: сборочные (СБ) и литьевые (ЛР – литьевой резиновый). Способ изготовления отражён в обозначении ремня. Например:

Зубчатый ремень СБ 7 – 45 – 20,

где СБ - метод производства ремня (сборочный);

7 - модуль ремня, мм;

45 - количество зубьев;

20 - ширина ремня, мм.

Основными критериями расчёта передач с зубчатым ремнём являются прочность ремня, износостойкость и долговечность. Исходные данные для расчёта - мощность P 1 и частота вращения n 1 на ведущем шкиве, и передаточное отношение u. Основные этапы расчёта:

- определяют модуль m по величине передаваемой мощности P 1 и частоте вращения n 1;

- определяют числа зубьев z 1, z 2 и делительные диаметры d 1, d 2 ведущего и ведомого шкивов;

- определяют межосевое расстояние а и длину ремня L;

- определяют окружную скорость V ремня и расчётную окружную силу Ft, действующую в ведущей ветви;

- по найденным значениям V и Ft определяют ширину ремня b;

- определяют геометрические параметры шкивов (диаметр вершин зубьев da и впадин df шкивов, шаг по окружности вершин зубьев шкивов ta;

- определяют начальное натяжение ремня F 0 и силы, действующие на валы Fb.

7.8. Шкивы ремённых передач

Шкивы выполняют литыми из чугуна при окружной скорости до 30 м/c или лёгких сплавов, сварными из стали, а также из пластмасс. Шкивы состоят из обода, на который надевают ремень, ступицы для установки диска на вал, и диска (или спиц), с помощью которых обод и ступица объединены в единое целое (рис. 71). При диаметре D ≤ 300 мм шкивы выполняют с дисками без спиц, шкивы больших диаметров - с 4 … 6 спицами.

а) б) в)

Рис. 71. Шкивы ремённых передач:

а) - плоскоремённая; б) - клиноремённая; в) - поликлиновая;

1 - обод; 2 - спица; 3 - ступица; 4 - диск

Внешняя поверхность обода шкива плоскоремённой передачи, как правило, имеет сферическую поверхность. Таким образом фиксируют ремень на шкивах, предотвращая его сбегание со шкива при работе. Величина выпуклости h зависит от внешнего диаметра шкива D.

Рис. 72. Схема расположения клинового ремня

Глубина канавок шкива клиноремённой передачи должна быть такой, чтобы между внутренней поверхностью ремня и дном канавки сохранялся зазор ∆ (рис. 72, позиция I). В то же время ремень не должен выступать за пределы наружного диаметра шкива, так как в этом случае кромки канавок быстро разрушат ремень (позиция II). В случае отсутствия зазора тяговая способность передачи значительно уменьшится из - за значительного снижения сил трения на боковых поверхностях ремня (позиция III).

а) б)

в) г)

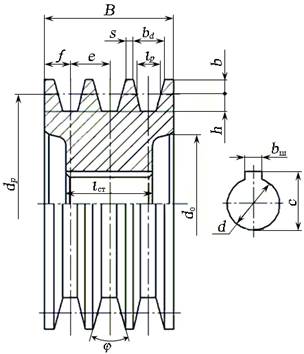

Рис. 73. Конструктивные элементы шкивов:

а) - шкив плоскоремённой передачи; б) - шкив клиноремённой передачи;

в) - шкив поликлиновой передачи; г) - шкив передачи зубчатым ремнём

К конструктивным элементам шкивов относят:

- шкив плоскоремённой передачи (рис. 73, а): h - величина выпуклости; δ - толщина обода; R - радиус выпуклости; D - внешний максимальный диаметр; B - ширина; d - посадочный диаметр; d ст - диаметр ступицы; l ст - ширина ступицы; C - толщина диска;

- шкив клиноремённой передачи (рис. 73, б): dp - расчётный диаметр; B - ширина; f - расстояние между осью канавки и ближайшим торцом; e - расстояние между осями канавок; bd - ширина канавки по наружному диаметру; lp - расчётная ширина канавки; s - толщина гребня; b - глубина канавки над расчётной шириной; h - глубина канавки ниже расчётной ширины; d 0 - диаметр диска; d 0 - посадочный диаметр; l ст - ширина ступицы; b и c - параметры шпоночного соединения;

- шкив поликлиновой передачи (рис. 73, в): dp - расчётный диаметр; de - диаметр вершин канавок; B - ширина; f - расстояние между осью канавки и ближайшим торцом; e - расстояние между осями канавок; h - глубина канавок; δ - толщина обода; ∆ - расстояние от нейтральной линии до вершин канавок;

- шкив передачи зубчатым ремнём (рис. 73, г): da - диаметр вершин зубьев; df - диаметр впадин; d 0 - диаметр обода; d ст - диаметр ступицы; d - посадочный диаметр; dc - диаметр отверстия обода; B - ширина; l ст - ширина ступицы; h - высота зуба; δ - толщина обода; s - размер впадины; c - толщина диска.

Рис. 74. Конструктивное исполнение шкива клиноремённой передачи

В шкивах диаметром D > 200 мм диск конструируют в виде конуса (рис. 74), что способствует лучшему отводу газов при заливке металла. Конусная форма шкива позволяет расположить обод шкива как можно ближе к опоре вала для уменьшения изгибающего момента.

Date: 2016-02-19; view: 1542; Нарушение авторских прав