Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Сверла для сверления глубоких отверстий

|

|

Рис. 2.8. Некоторые виды передних поверхностей твердосплавных СМП

стружкодробления достигается как за счет изменения ширины площади контакта стружки с передней поверхностью резца, так и за счет силового воздействия на сходящую стружку. Кроме того, эффект усиливается за счет изменения по длине режущей кромки условий контакта стружки с передней поверхностью резца и улучшения условий подвода СОЖ в область контакта.

В автоматизированном производстве применяют также кинематический способ дробления стружки, заключающийся в использовании принудительных колебаний резца в направлении подачи. При этом толщина стружки меняется и стружка распадается на отдельные кусочки. Следует отметить, что этот метод несколько снижает стойкость инструмента и требует применения специальных устройств, встраиваемых в механизм подачи станка, что усложняет конструкцию последнего.

22. фрезы делятся на две большие группы: с остроконечными и затылованными зубьями (рис. 8.2).. различия этих фрез заключаются в способе заточки, форме и количестве зубьев, трудоемкости изготовления, стойкости, производительности и качестве обработанной поверхности.Процесс фрезерования характеризуется снятием тонких стружек переменной толщины. При этом у цилиндрических фрез толщина стружки начинается с нуля. Переточка остроконечных зубьев по задней поверхности, где в основном сосредоточен износ при фрезеровании, позволяет уменьшить припуск на переточку, увеличить срок службы фрезы, уменьшить объем зубьев и главное - увеличить их число z, от которого

22. фрезы делятся на две большие группы: с остроконечными и затылованными зубьями (рис. 8.2).. различия этих фрез заключаются в способе заточки, форме и количестве зубьев, трудоемкости изготовления, стойкости, производительности и качестве обработанной поверхности.Процесс фрезерования характеризуется снятием тонких стружек переменной толщины. При этом у цилиндрических фрез толщина стружки начинается с нуля. Переточка остроконечных зубьев по задней поверхности, где в основном сосредоточен износ при фрезеровании, позволяет уменьшить припуск на переточку, увеличить срок службы фрезы, уменьшить объем зубьев и главное - увеличить их число z, от которого

|

Рис. 8.2, Формы зубьев фрез:

а - трапециевидная; 6 - параболическая; в-усиленная; г - затылованный зуб

пропорционально зависит производительность процесса фрезерования. Последняя определяется в основном минутной подачей, которая равна

SM =S2zn,

где Sz - подача на один зуб; z - число зубьев; п - число оборотов

фрезы в минуту.

При увеличении числа зубьев фрезы снижается шероховатость обработанной поверхности и уменьшается неравномерность процесса резания.

Форма зубьев фрез должна быть такой, чтобы: 1) обеспечивалась необходимая прочность зуба; 2) допускалось возможно большее количество переточек; 3) объем канавок между зубьями был достаточным для размещения стружки.

На практике получили распространение три формы остроконечных зубьев: 1) трапециевидная, 2) параболическая; 3) усиленная.

Трапециевидная форма (рис. 8.2, а) наиболее простая в изготовлении, но при этом зуб несколько ослаблен, поэтому имеет небольшую высоту и малый объем стружечной канавки. По мере переточки зуба по задней грани (фаска/ = 1...2 мм) его высота уменьшается и он становится более прочным. Однако такая форма зубьев допускает небольшое число переточек и применяется на фрезах для чистовой обработки. При этом число зубьев из-за их малого объема может быть максимально возможным. Канавки в таких фрезах изготавливают либо фрезерованием, либо вышлифовыванием эльборовыми или алмазными кругами в цельных заготовках на станках с ЧПУ.

.Параболическая форма зуба (рис. 8.2, б) обладает наибольшей прочностью на изгиб, так как спинка зуба, оформленная по параболе, обеспечивает равнопрочность во всех сечениях по высоте зуба. Недостатком этой формы является необходимость для каждой высоты зуба иметь свою сложную фасонную канавочную фрезу. Поэтому с целью упрощения профиля спинки таких фрез параболу часто заменяют дугой окружности радиусом R = (0,3...0,4 )d.

Усиленная форма зуба (рис. 8.2, в) применяется для тяжелых работ вместо параболической формы. Такой зуб имеет ломаную спинку, а также увеличенные толщину и высоту. Получают эти зубья двойным фрезерованием угловыми фрезами с углами 0j = 28...30° и 02.

Затылованный зуб (рис. 8.2, г) внешне отличается большей толщиной, а главное - формой задней поверхности, которая выполняется на специальной операции, называемой затылованием, с целью создания задних углов во всех точках режущих кромок. Достигается это за счет того, что радиальное сечение зуба, содержащее фасонный профиль, по мере поворота фрезы вокруг оси смещается в направлении к центру с помощью фасонного резца или шлифовального круга. Благодаря затылованию профиль режущей кромки зуба при переточках по передней грани во всех радиальных сечениях остается неизменным независимо от его сложности. Это является основным достоинством таких фрез наряду с весьма простой и нетрудоемкой по исполнению операцией переточки. зубья такой формы обладают высокой прочностью, а по мере переточки объем канавок для размещения стружки увеличивается, что благоприятно сказывается на работе фрезы. В то же время фрезы с затылованными зубьями имеют ряд существенных недостатков, главные из которых:

1) число зубьев у затылованных фрез значительно меньше, чем у фрез с остроконечными зубьями. Это объясняется тем, что затылованные зубья имеют большую толщину, так как при переточке по передней поверхности приходится снимать больший припуск, чтобы избавиться от износа, который сосредоточен на задней поверхности зуба;

2) при переточке наблюдается большое радиальное биение зубьев, что приводит к увеличению шероховатости обработанной поверхности и снижению стойкости фрез;

3) у фрез с нешлифованным профилем зубьев после термообработки остаются обезуглероженные участки на задней поверхности, снижающие их стойкость;

4) остаточные термические напряжения могут вызывать искажение профиля режущих кромок фрезы.

Из-за этих недостатков фрезы с затылованными зубьями уступают по производительности и качеству обработанной поверхности фрезам с остроконечными зубьями. Однако из-за простоты переточки они широко используются при обработке фасонных поверхностей.

23. Фрезы с затылованными зубьями имеют форму задней поверхности лезвия, обеспечивающую постоянство профиля режущей кромки при повторных заточках по передней поверхности. Они получили широкое распространение в промышленности, их применяют в основном для обработки деталей фасонного профиля. Фрезы затылованные делят на две группы: со шлифованным и нешлифованным профилем. Фрезы со шлифованным профилем применяют в тех случаях, когда требуется высокая точность профиля детали, например червячные зуборезные и шлицевые, резьбовые гребенчатые.

У фрез с нешлифованным профилем после термической обработки возникают погрешности профиля, связанные с деформированием как самих зубьев, так и корпуса фрезы. Кроме того, на задней поверхности зубьев имеется обезуглероженный слой. Таким образом, фрезы с нешлифованным профилем имеют не только пониженную точность, но и пониженную стойкость.

При переточках фрез с затылованными зубьями с передней поверхности зуба удаляется в 4—5 раз больший слой металла, чем при заточке острозаточенных фрез по задней поверхности. Фрезы с затылованными зубьями имеют меньшее число зубьев по сравнению с острозато- ченными, а следовательно, они менее производительны.

Кривые затылования должны обеспечивать получение положительных задних углов в любой точке лезвия и неизменность профиля фрезы после переточек. В качестве кривых для затылования могут быть использованы архимедова спираль, прямая, окружность и др., однако только архимедова спираль удовлетворяет перечисленым выше требованиям, так как для нее приращение радиуса-вектора прямо пропорционально приращению полярного угла.

В процессе изготовления фрез задняя поверхность их создается методом обработки, называемым затылованиемНа практике применяются три способа затылования: радиальное, при котором затыловочный резец перемещается перпендикулярно оси фрезы; угловое, при котором резец перемещается под некоторым углом к оси фрезы; осевое, при котором резец перемещается параллельно оси фрезы. Наибольшее применение имеют радиальное и угловое затылование.Величина затылования

Угловое затылование фрез. В практике встречаются случаи, когда затылованные фрезы на отдельных участках профиля имеют углы в плане <р менее 5° и значительную разность максимального и минимального диаметров (рис. 2.47). При радиальном затыловании профиля на участках с малыми углами в плане задние углы в нормальном к профилю сечении недостаточны, вследствие чего резко снижается стойкость фрез, а при переточках из-за большой разницы задних углов на различных участках лезвия происходит искажение профиля.

.

Рис. 2.47. Схема углового затылования зуба фрезы/ — профиль фрезы; 2 — заголовочный резец; 3 — копир

Рис. 2.47. Схема углового затылования зуба фрезы/ — профиль фрезы; 2 — заголовочный резец; 3 — копир

Рис. 2.46. Задние углы затыловаиных фрез

24. Отвод стружки от режущей кромки имеет большое значение для работы режущих инструментов. Форма стружки должна быть удобна для транспортирования и образовываться в виде отдельных завит- ков или спиралей малой длины. Применяют разные способы стружколомания, которые условно можно разделить на искусственные и естественные. Естественное стружколомание возможно при соответствующем назначении геометрических параметров инструмента (углов у, ср, А), режимов обработки (a, S, t) при определенном материале заготовки. Искусственное стружкодробление может быть обеспечено применением специальных устройств (стружколомов) в конструкции инструмента, препятствующих свободному движению стружки, методов кинематического стружкодробления, т. е. прерывания процесса резания, или изменением соотношения глубины резания t и подачи S.

Стружечные канавки инструментов бывают открытые, обеспечивающие свободный вывод образовавшейся стружки, полузакрытые, обеспечивающие отвод стружки в некоторые моменты резания или в определенном направлении с продвижением стружки вдоль канавки, и за-крьггые, в которых стружка собираемся, формируется и остается во время процесса обработки данной поверхности и удаляется из нее свободно (самостоятельно) или принудительно при выходе зубе из контакта с поверхностью заготовки.

Границы стружечной канавки могут препятствовать свободному образованию стружки, ее естественному завиванию (рис. 1.8, а). При большом радиусе кривизны завитка стружки происходит принудительное, несвободное, ее формирование (рис. 1.8, б).

Рис. 1.8. Образование стружки (а) и ее размещение в стружечной канавке (б)

Рис. 1.8. Образование стружки (а) и ее размещение в стружечной канавке (б)

25. Допуски на диаметр развертки в связи с тем, что развертки являются чистовым инструментом, обеспечивающим высокую точность по диаметру (У7Я...УГ6), должны быть очень малыми, примерно в 3 раза меньшими, чем допуски на обрабатываемое отверстие.При назначении допусков на диаметр развертки необходимо стремиться к выполнению следующих условий: 1) обеспечить размер отверстия детали в пределах допуска 8 А; 2) допуск на изготовление развертки 8Р должен быть не очень узким, так как в этом случае резко возрастает стоимость ее изготовления; 3) для повышения стойкости развертки необходимо предусмотреть допуск на износ (переточку) 8И развертки.При положительной разбивке диаметр отверстия после вывода развертки становится больше ее диаметра. Основные причины такой разбивки: 1) несовпадение осей вращения развертки и обрабатываемого отверстия; 2)биение режущих кромок;3)нарост и мелкая стружка на направляющих ленточках,Отрицательная разбивка проявляется в уменьшении диаметра отверстия после вывода развертки.

26. Инструменты составной и сборной конструкции. С целью экономии материала рабочей части, а также облегчения и возможности изготовления режущие инструменты делают составной и сборной конструкции. Составной инструмент — режущий инструмент С неразъемным соединением его частей, сборный — С разъемным соединением частей. При этом режущую часть изготовляют из инструментального материала, а крепежную часть — из конструкционной стали.Применяют различные виды неразъемных соединений. Соединение рабочей части (из быстрорежущей стали) с хвостовой (из конструкционной стали) у хвостового инструмента производят сваркой встык; режущие пластины из инструментальных материалов (твердых сплавов, сверхтвердых материалов и пр.) к корпусу инструмента припаивают, приклеивают или крепят другими способами. Неразъемное крепление режущих элементов применяют в том случае, если невозможно сделать разъемное соединение.При разъемных соединениях режущую часть (нож, пластину) закрепляют на корпусе инструмента различными способами, ее можио перемещать и снимать для регулирования, заточки, замены. Режущий элемент устанавливают или непосредственно на корпусе инструмента или на ноже (вставке), который уже закрепляют В корпусе. Сборный инструмент должен обеспечивать жесткость, прочность, виброустойчивость, надежность крепления, точность базирования, возможность быстрой и надежной замены. В сборных конструкциях применяют ножи из быстрорежущей или конструкционной стали, оснащенные пластинами из твердого сплава, минералокерамики, СТМ, ножи клиновидной формы с рифлениями по задней опорной поверхности (рис. 1.12, а, б) или призматические иожи также с рифлениями по опорной поверхности, закрепляемые в пазах корпусов инструментов с помощью клиньев (рис. 1.12, в), винтов (рис. 1.12, г) или другими способами (рис. 1.12, д).

Рис. 1.12. Виды крепления режущих элементов сборных инструментов

27. Твердосплавные резцы - это резцы, оснащенные пластинами твердого сплава, обеспечивающие высокую производительность и получившие наибольшее распространение на практике.Пластины крепятся к державке пайкой или механическим путем. Цельные твердосплавные резцы изготавливают только малых размеров (они применяются в приборостроении и часовой промышленности).

Использование пайки стандартных пластин из твердого сплава, имеющих разнообразную форму, позволяет получать компактные конструкции резцов. Последние после заточки имеют оптимальные значения геометрических параметров и характеризуются эффективным использованием твердого сплава благодаря многократной переточке. Однако пайке присущ такой существенный недостаток, как появление внутренних термических напряжений в спае и в самих пластинах из-за большой разницы (примерно в 2 раза) коэффициентов линейного расширения твердого сплава и стальной державки. При охлаждении после пайки возникающие напряжения приводят к образованию микротрещин в пластинах, которые вскрываются при заточке или в процессе резания. Микротрещины приводят к выкрашиванию и даже к поломкам пластин. Обычно применяемые технологические приемы по снятию напряжений: релаксация путем замедления скорости охлаждения, использование компенсационных прокладок и другие - не решают полностью этой проблемы. Избавиться от напряжений можно только путем применения сменных многогранных пластин (СМП), которые механически крепятся к корпусу инструмента. По мере затупления пластин путем их поворота производится обновление режущих кромок, что обеспечивает их быстросменность и не требует переточек.

Инструменты, оснащенные СМП, по сравнению с напайными, имеют следующие преимущества:

1) более высокие прочность, надежность и стойкость;

2) меньшие расходы на смену и утилизацию пластин;

3) меньшие простои оборудования при замене и наладке инструмента, что особенно важно при эксплуатации современных дорогостоящих станков с ЧПУ и автоматических линий;

4) более благоприятные условия для нанесения на пластины износостойких покрытий, что позволяет значительно (до 4-5 раз) повысить их стойкость, а следовательно, и производительность процесса резания;

5) меньшие потери остродефицитных материалов (вольфрама, кобальта, тантала и др.) за счет увеличения возврата пластин на переработку.

Недостатки инструментов, оснащенных САШ:

1) высокая стоимость из-за их высокой точности, а следовательно, высокой трудоемкости изготовления пластин и инструмента в целом;

2) повышенные габариты корпусов инструментов из-за необходимости размещения в них элементов крепления пластин;

3) невозможность полного обеспечения оптимальной геометрии режущей части инструмента из-за заданной формы пластин и условий их крепления.

По числу режущих кромок и форм пластины имеют различные исполнения, закрепленные в международных и национальных стандартах. Некоторые из них приведены на рис. 2.4, а.

Геометрические параметры инструментов, оснащенных СМП, определяют в статике при изготовлении пластин и корректируют при их закреплении в корпусе (державке) инструмента с учетом кинематики станка и условий резания.

По геометрическим параметрам СМП делятся на: а) негативные (у = 0°, а = 0°); б) позитивные (у = 0°, а > 0°); в) негативно-позитивные (у > 0°, а = 0°) (рис. 2.4, б).

28.,29. Существует множество конструкций резцов, различающихся по способу крепления СМП, часть которых с целью удобства крепления изготавливают с отверстиями. Анализ многочисленных конструктивных решений крепления пластин позволил свести их к следующим схемам крепления (по ИСО):

а) прихватом сверху;

б) рычагом через отверстие с прижатием к боковым стенкам гнезда;

в) винтом с конической головкой;

г) штифтом через отверстие и прихватом сверху.

б)

а)

Рис. 2.5. Схемы механического крепления твердосплавных СМП:

а - прихватом сверху; б - рычагом через отверстие;

в - винтом с конической головкой; г - штифтом через отверстие и прихватом сверху; д - за счет упругой деформации стенки паза

Пластины негативные и негативно-позитивные крепятся чаще всего прихватом сверху (схема а) или по схеме г. Последняя обеспечивает более надежное крепление. Крепление винтом (схема в) используется для малонагруженных пластин и является простым и компактным.

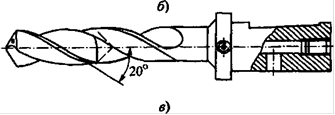

29. ОСОБЕННОСТИ КОНСТРУКЦИЙ ТВЕРДОСПЛАВНЫХ СВЕРЛ

а=12...14°

а)

Рис. 4.10. Твердосплавные сверла:

а - цельные; б - с напайными пластинами; в - с коронками; г - с механическим креплением СМП

.

Для снижения осевого усилия применяется подточка поперечной режущей кромки с сокращением ее длины до (0,10...0,15)</. Так как место пайки пластины и коронки расположено близко от зоны резания, то иногда в процессе сверления наблюдаются случаи отпаивания и разрушения твердосплавной части. Этого можно избежать, если использовать подачу СОЖ через внутренние каналы в корпусе сверла, так как СОЖ снижает температуру резания, интенсивность износа режущих кромок и обеспечивает надежный вывод стружки из отверстия. Такие сверла можно с успехом использовать даже при сверлении труднообрабатываемых сталей.

Наибольшую надежность имеют сверла с напайными твердосплавными коронками и каналами для внутреннего подвода СОЖ, выпускаемые рядом зарубежных фирм. В этом случае длина коронок принимается равной (1...2)d, угол при вершине 2<р = 140°, угол наклона винтовых канавок со = 20°, заточка двух- или трехплоскостная с подточкой поперечной режущей кромки, хвостовик цилиндрический с допуском по йб и лыской для крепления винтом в специальном патроне.

В последние годы широкое применение нашли сверла, оснащенные неперетачиваемыми пластинами с механическим креплением на корпусе (рис. 4.10, г). Они используются для сверления отверстий глубиной L = (3..A)d и диаметром d = 20...60 мм. При этом для повышения надежности сверл в их корпусах выполнены отверстия для подвода СОЖ в зону резания. Стружечные канавки чаще всего делают прямыми, как более технологичные. У сверл небольших диаметров стружечные канавки могут быть и винтовыми с углом даклона ш = 20°.

Применяемые в сверлах твердосплавные СМП позитивного типа с а > 0 в форме параллелограмма, ромба, прямоугольника или неправильного треугольника с шестью режущими кромками и центральным отверстием конической формы для крепления винтом. Вдоль режущих кромок на пластинках при прессовании делают уступы или мелкие сферические лунки, обеспечивающие надежное дробление стружки (см. рис. 2.8). Пластины располагаются с обеих сторон относительно оси сверла таким образом, что делят припуск по ширине с перекрытием в средней части. Одна из пластин обрабатывает центральную часть отверстия, а другая - периферийную. Поперечная режущая кромка у таких сверл отсутствует, а хвостовик делается цилиндрическим даже у сверл больших диаметров.

31.

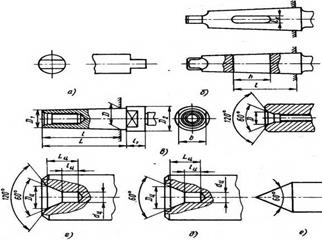

Рис. 1.10. Крепежная часть стержневых (а) и насадных (б и в) инструментов

Крепежная часть режущего инструмента служит для установки и закрепления инструмента в технологическом оборудовании. Она должна воспринимать силовую нагрузку процесса резания (крутящие, изгибающие, растягивающие и сжимающие напряжения в их совокупности), обеспечивать виброустойчивость (жесткость) режущей части инструмента. У многих видов инструментов крепежная часть явно выражена и отделена от рабочей части (у резцов, сверл и т. п.), у некоторых видов инструментов крепежная часть входит в рабочую часть (например, у насадных режущих инструментов— фрез). Оформление крепежной части зависит от конструкции инструмента.У резцов крепежную часть делают в виде стержня квадратного или прямоугольного сечения (рис. 1.10, а) с размерами Н= 4...80 мм и отношением высоты к ширине Н:В = 1, 0, 1,2, 1,6, 2,0 или круглого сечения диаметром 4—80 мм (ГОСТ 26475—85).При вращательном главном движении инструмента крепежную часть выполняют в виде посадочного отверстия у насадных и дисковых цилиндрических инструментов или в виде хвостовика у хвостовых режущих инструментов.Хвостовые инструменты имеют крепежную часть в виде цилиндрического или конического хвостовика. Диаметры цилиндрических хвостовиков (рис. 1.11, а) установлены ГОСТ 9523—84. Для передачи крутящего момента конец цилиндрического хвостовика делают квадратным или при малых диаметрах с двусторонним или односторонним срезом. Конические хвостовики имеют конус Морзе (рис. 1.11, б, в), их делают с лапкой, или без лапки, метрические хвостовики имеют конусность 7:24. Лапка предназначена для выбивания инструмента из шпинделястанка. Крутящий момент должен передаваться силами трения между хвостовиком и коническим отверстием шпинделя станка.У хвостовиков без лапок для лучшего крепления и предохранения от возможного отжатия под действием осевой составляющей силы резания в наружном торце конуса делают внутреннее резьбовое отверстие (рис. 1.11, в) для затяжки болтом, проходящим через отверстие в шпиндель станка. Коническая поверхность с углом 60° нужна для установки инструмента в центрах при обработке и контроле.

Рис. 1.11. Хвостовики инструментов

34. Цилиндрические и дисковые фрезы. Особенностью конструкций этих фрез является расположение главных режущих кромок на цилиндре, ось которого совпадает с осью вращения инструмента, параллельной обрабатываемой поверхности. У цилиндрических фрез нет вспомогательных режущих кромок, и они работают в условиях свободного резания. Зубья дисковых фрез, наоборот, на одном или обоих торцах снабжены вспомогательными режущими кромками. Причем, в отличие от цилиндрических фрез, их диаметр значительно больше длины фрезы. Оба типа фрез, как правило, насадные, с отверстием и шпоночными пазами для крепления на оправках.Для снижения колебаний сил резания и вибраций зубья цилиндрических фрез часто делают винтовыми. При этом возникает нежелательная осевая составляющая сипы резания. Однако условия отвода стружки из зоны резания фрез с винтовыми зубьями значительно лучше, чем фрез с прямыми зубьями.Фрезы с мелким зубом изготавливают диаметром 40...90 мм. При малом угле о осевые усилия небольшие, форма зуба трапециевидная, углы у = 15°, а = 16°.Фрезы с крупным зубом имеют меньшее число зубьев. Угол <о у них может доходить до 45°, форма зуба усиленная или параболическая с высотой tf = (0,3...0,4)?wf/z.Цилиндрические фрезы с крупным зубом предназначены для снятия больших припусков и особенно эффективны при обработке плоскостей большой площади. С целью экономии быстрорежущей стали фрезы больших диаметров делают сборными со вставными режущими зубьями, а корпусы фрез изготавливают из конструкционной стали.Большое значение при конструировании фрез любого типа имеет правильное определение ее наружного диаметра. С увеличением этого диаметра можно увеличить число зубьев, а следовательно, и производительность процесса фрезерования, повысить жесткость крепления. Однако при этом возрастает крутящий момент и, следовательно, расход мощности при той же скорости резания, увеличивается время на врезание и перебег фрезы. Поэтому необходимо выбирать оптимальное значение диаметра фрезы.

Дисковые фрезы, в отличие от цилиндрических фрез, предназначены для обработки узких поверхностей, прорезки пазов, подрезки уступов, отрезки заготовок и т.д. Они работают в более тяжелых условиях несвободного резания, часто сопровождаемого вибрациями из-за низкой поперечной жесткости корпусов фрез и неблагоприятных условий отвода стружки из зоны резания.

Различают следующие виды дисковых фрез: двух- и трехстороннего резания, пазовые, прорезные и отрезные (пилы).

У дисковых двухсторонних фрез режущие кромки зубьев имеются на цилиндрической и одной торцовой поверхностях (рис. 8.4, а), а у трехсторонних - на обоих торцах (рис. 8.4, б). Эти фрезы могут обрабатывать соответственно две или три взаимно перпендикулярные поверхности в пазах и уступах. Они изготавливаются с мелкими зубьями для чистовой обработки и с крупными зубьями - для черновой обработки. Последние характеризуются удалением больших объемов металла из глубоких пазов, выемок, поэтому они имеют большой объем стружечных канавок. Зубья у этих фрез при малой ширине режущих кромок или прямые, или наклонные к оси. Причем последние обеспечивают более равномерное фрезерование, имеют благоприятную геометрию торцовых зубьев и лучшее удаление стружки.

Рис. 8.4. Виды дисковых фрез:

а - двухсторонняя; б - трехсторонняя; в - трехсторонняя с разнонаправленными вставными зубьями; г – пазовая

Трехсторонние фрезы изготавливают с разнонаправленными зубьями (фрезы «зигзаг»), что позволяет создать на торцовых режущих кромках положительные передние углы ут>0 (рис. 8.4, в). При переточках ширина такой фрезы уменьшается, поэтому используют также сдвоенные фрезы, состоящие из двух половинок, между которыми закладываю! мерное кольцо. Цельные фрезы изготавливают диаметром d- 63... 125 мм и шириной 5 = 6...28 мм, а сборные со вставными ножами d- 75...200 мм и В = 12...60 мм. Такие ножи изготавливают из быстрорежущей стали с креплением в клиновидных пазах с помощью рифлений (рис. 8.5, б).

35. Сверло — осевой режущий инструмент для образования отверстий в сплошном материале и увеличения диаметра имеющегося отверстия (ГОСТ 25751—83). Сверла являются одним из самых распространенных видов инструментов. В промышленности применяют сверла: спиральные, перовые, одностороннего резания, эжекторные, кольцевого сверления, а также специальные комбинированные. Сверла изготавливают из легированной стали 9ХС, быстрорежущих сталей Р6М5 и др., и оснащенные твердым сплавом ВК6. ВК6-М, ВК8, ВКЮ-М и др.

Перовые сверла имеют более простую конструкцию по сравнению со спиральными. Режущую часть этих сверл выполняют в виде пластин из быстрорежущей стали или оснащают с пластинами из твердого сплава (рис. 2.62,а). Они обладают повышенной жесткостью, и их применяют для обработки поковок, ступенчатых и фасонных отверстий (рис. 2.62, б) и отверстий малых диаметров (меньше

1— 1,5 мм).

Сверла диаметром свыше 10 мм делают сварными или сборной конструкции. Угол при вершине сверла 2(р выбирают так же, как и для спиральных сверл. Угол наклона поперечной кромки обычно равен 55—60°

Рис. 2.62. Перовые сверла

Зенкеры и зенковки. Зенкеры — осевой режущий инструмент, предназначенный для повышения точности формы отверстия, полученных после сверления, отливки, ковки, штамповки, а также для обработки торцовых поверхностей бабышек, выступов и др. Зенкеры для обработки цилиндрических отверстий применяют для окончательной обработки отверстий с допуском по 11-, 12-му квалитетам и обеспечивают параметр шероховатости поверхности /?z=20...40 мкм или для обработки отверстий под последующее развертывание.

ff)

Рис. 2.65. Головки кольцевого сверления

Зенкеры изготавливают хвостовыми цельными, хвостовыми сборными со вставными ножами, насадными цельными и насадными сборными.

Развертка — осевой режущий инструмент для повышения точности формы и размеров отверстия и снижения шероховатости поверхности. По способу применения развертки разделяют иа ручные и машинные, по форме обрабатываемого отверстия — иа цилиндрические и конические, по методу закрепления — иа хвостовые и насадные, по конструкции — на цельные и сборные, жесткие и регулируемые. Ручные развертки (ГОСТ 7722—77) диаметром 3—40 мм изготавливают из быстрорежущей стали, а также из легированной стали 9ХС, так как они работают при малых скоростях резания. Машинные развертки (ГОСТ 1672—80) диаметром 3—50 мм и иожи для сборных разверток (ГОСТ 883—80) диаметром 40—100 мм изготавливают из быстрорежущей стали или оснащают пластинами из твердого сплава (ГОСТ 11175—80), диаметр 10—50 мм. Машинные хвостовые развертки с диаметром рабочей части 10 мм и выше изготовляют сварными. Хвостовик у этих разверток делают из сталей 45 или 40Х. Корпуса сборных разверток и разверток, оснащенных напайными пластинами из твердого сплава, делают из стали 40Х, корпуса ножей сборных разверток — из стали У7 и У8.

36. Из всех известных конструкций сверл спиральные сверла нашли наибольшее применение благодаря следующим достоинствам:

1) хорошему отводу стружки из обрабатываемого отверстия из-за наличия винтовых канавок; 2) положительным передним углам на большей длине главных режущих кромок; 3) большому запасу на переточку, которая производится по задним поверхностям и может выполняться вручную или на специальных заточных станках, в том числе станках-автоматах;

хорошему направлению сверла в отверстии из-за наличия калибрующих ленточек на наружной поверхности калибрующей 1)части инструмента.

Геометрические параметры спиральных сверл. Спиральные сверла имеют сложную геометрию режущей части, что объясняется наличием большого числа кромок и сложных по конфигурации передних и задних поверхностей.

Геометрические параметры спирального сверла рассмотрены ниже.

Угол при вершине 2ср, который играет роль главного угла в плане. У стандартных сверл 2<р = 116... 120°. При этом главные режущие кромки строго прямолинейны и совпадают с линейчатой образующей винтовой передней поверхности. При заточке сверл угол заточки (2фзаХ ф 2<р) может быть изменен в пределах от 70 до 135°. При этом режущие кромки становятся криволинейными, меняются соотношение ширины и толщины срезаемой стружки и величины передних углов на главных режущих кромках. Соответственно меняются степень деформации срезаемого припуска, силы и температура резания и условия отвода стружки.

Угол наклона винтовой канавки ш, замеренный на наружном диаметре сверла, является одним из важнейших параметров, определяющих величину передних углов в каждой точке главных режущих кромок. У стандартных сверл этот угол назначается в зависимости от их диаметра: © = 25...28° для d < 10 мм и <зо = 28...32° для d > 10 мм.

Передний угол у спиральных сверл имеет переменное значение по длине главных режущих кромок. Это объясняется тем, что передняя поверхность сверла является винтовой линейчатой конволютной, так как она образуется винтовым движением отрезка прямой, наклоненной к оси инструмента (рис. 4.3, а). У стандартных сверл с прямолинейными режущими кромками образующая поверхности совпадает с режущей кромкой и составляет угол <р с осью сверла. При ее винтовом движении траектории каждой точки режущей кромки представляют собой винтовые линии с одним и тем же шагом Р, который можно измерить на наружном диаметре сверла:

Р = %d /tg ©.

Рис. 4.3. Геометрические параметры передней поверхности спирального сверла:

Рис. 4.3. Геометрические параметры передней поверхности спирального сверла:

а - стандартное сверло; б - сверло с режущими кромками, расположенными в осевой плоскости

Угол наклона главной режущей кромки X,. У стандартных сверл с превышением главных режущих кромок над осевой плоскостью симметрии из-за поворота вектора скорости резания в каждой точке режущих кромок образуется угол наклона Х<. Это угол между вектором скорости и нормалью к режущей кромке. Как видно из рис. 4.5, б, угол Xt является переменным. Из рис. 4.5, б также следует, что проекция этого угла на плоскость, перпендикулярную оси сверла, Х\ = (3,. Тогда

sinX'- = sin(3; -r0/r(.

При пересчете на плоскость, проходящую через главную режущую кромку, т.е. с учетом угла ф, найдем, что

sinX.- =—зтф. (4.6)

П

Картина изменения X,- по длине- главной режущей кромки, рассчитанная по уравнению (4.6) при г0 = 0,16^, ф = 60°, представлена на рис. 4.5, 'а (кривая 3). Из нее следует, что наибольшие значения X, находятся на участке главной режущей кромки, примыкающем к сердцевине свеола.

Как показали исследования процесса сверления, большие значения угла А.,- способствуют снижению степени деформации срезаемого металла, а также улучшают отвод стружки от центра сверла.

Задний угол а на главных режущих кромках создается путем заточки перьев сверл по задним поверхностям, которые могут быть оформлены как части плоской, конической или винтовой поверхностей.

У спиральных сверл принято измерять задний угол в цилиндрическом сечении, соосном со сверлом, как угол зазора между касательной к задней поверхности и поверхностью резания. За последнюю, с определенной степенью приближения, принимают в статике плоскость, проходящую через главную режущую кромку перпендикулярно к осевой плоскости сверла, т.е. без учета угла поворота координатных плоскостей на угол т],. На практике контроль заднего угла а производится с помощью инструментального микроскопа в точке С, лежащей на наружном диаметре, т.е. на ленточке (рис. 4.6, а).

Картина изменения задних углов по длине главных режущих кромок определяется способами заточки, которые должны обеспечить некоторое увеличение а, с приближением /-й точки к оси сверла. Такое требование объясняется влиянием подачи S на величину кинематического заднего угла ак, которое становится более заметным в точках режущих кромок, расположенных ближе к сердцевине.

Рис. 4.6. Задние углы в статике и кинематике Ок спирального сверла в цилиндрическом сечении

Из рис. 4.6, б следует, что угол ак - это угол между продолжением развертки винтовой линии траектории движения точки режущей кромки и касательной к задней поверхности сверла. При этом

— <хст^ — 0/, (4.7)

где аст. - задний угол, измеренный в статическом состоянии от плоскости, перпендикулярной к осевой плоскости; 0/ - угол подъема винтовой линии i-й точки режущей кромки, зависящий от диаметра цилиндра, проходящего через i-ю точку и подачи сверла S, мм/об.

Из рис. 4.6, а следует, что

tg0, =5/ге/,. (4.8)

Для представления о степени влияния подачи S и диаметра сверла d на задний угол ал в табл. 4.1 приведены примеры расчета угла 0, длядвух значений диаметра сверла и рекомендуемых максимальных значений подачи для случая сверления стали.

Из табл. 4.1 следует, что даже при малых значениях диаметров сверла и больших подачах влияние подачи на угол ак невелико, хотя и заметно в точках, прилегающих к сердцевине сверла. Обычно оно в значительной степени перекрывается методами заточки, обеспечивающими на ленточках угол аст= 8... 14°, ay сердцевины асх= 15...20°.Методы заточки спиральных сверл. Технологически наиболее простой является заточка по одной или двум плоскостям. Однако при одноплоскостной заточке (рис. 4.7, а), чтобы концы перьев сверла не контактировали с обработанной поверхностью, приходится принимать большие значения задних углов а = 20...25°, что резко ослабляет режущий клин. Поэтому такой метод нашел применение только при заточке сверл малых диаметров (d< 3 мм), когда ширина перьев мала.

Рис. 4.7. Методы заточки спиральных сверл:

i - одноплоскостная; 5-двухплоскостная; в, г - коническая; д,е- винтовая

Двухплоскостная заточка (рис. 4.7, б) отличается тем, что часть задней поверхности, прилегающая к главной режущей кромке,

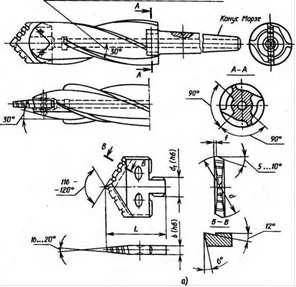

36 и 37 вопросы. НЕДОСТАТКИ ГЕОМЕТРИИ СПИРАЛЬНЫХ СВЕРЛ И СПОСОБЫ ЕЕ УЛУЧШЕНИЯ ПРИ ЗАТОЧКЕ

К числу основных недостатков геометрии стандартных спиральных сверл, снижающих их стойкость и производительность, можно отнести:

1) наличие нулевых задних углов на вспомогательных режущих кромках;2) отрицательные значения передних углов на поперечной режущей кромке; 3) большие передние углы на периферийных участках главных режущих кромок. Для уменьшения влияния этих недостатков на практике широко пользуются следующими способами.1. Делают подточку ленточки путем создания на вспомогательных кромках задних углов а\ = 6...8° с оставлением небольшой фаски шириной /= 0,3...0,1 мм на длине / = (0,1...0,2 )d, чтобы не ухудшить направление сверла в отверстии (рис. 4.9, а). Благодаря этому снижается сила трения на ленточках, а при сверлении сталей на них предотвращается налипание мелкой стружки, что приводит к повышению стойкости инструмента.2.Применяют различные способы подточки поперечной режущей кромки, снижающие осевую составляющую силы резания, улучшающие условия засверливания и увеличивающие производительность процесса сверления за счет увеличения подачи. Некоторые способы подточки представлены на рис. 4.9, б. Они связаны с уменьшением либо длины этой кромки, либо отрицательных значений передних углов. При сверлении углеродистых сталей повышенной твердости и высоколегированных сталей рекомендуется подточка по передним поверхностям полукромок с оставлением фаски и центра сверла. Рекомендуемое отдельными авторами перерезание поперечной кромки с образованием новых полукромок приводит к ослаблению и разрушению центра сверла (рис. 4.9, в). Оно применимо лишь при сверлении чугунов и обеспечивает снижение осевой силы до 50 %. За счет этого возможно значительное увеличение подачи.3.Применяется заточка под двойными углами при вершине сверла (рис. 4.9, г). При этом 2<р = 116°, a 2cpt = 70...90°, с шириной дополнительной заточки по уголкам Ъ = (0,1...0,2)*/. Благодаря этому уменьшается износ наиболее уязвимых периферийных участков режущих кромок сверла, где скорость резания наибольшая, а передние углы меньше на

7...8°. При этом за счет уменьшения угла ср увеличивается ширина и, соответственно, уменьшается толщина срезаемой стружки, улучшается теплоотвод. В итоге в сочетании с подточкой поперечной режущей кромки двойная заточка обеспечивает при сверлении конструкционных сталей повышение стойкости сверл в 3...4 раза.

.

А-А

6...8°

в) Рис. 4.9. Способы улучшения геометрии спиральных сверл путем заточки:

а - подточка ленточки; б, в - подточка поперечной кромки; г - заточка с двойным углом при вершине

СВЕРЛА ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ

К глубоким отверстиям обычно относят отверстия, глубина которых превышает 5 d. Однако уже при h > 3d в случае сверления отверстий спиральными сверлами наблюдаются трудности с подводом СОЖ в зону резания и удалением стружки из отверстия, что приводит к снижению стойкости инструмента. Поэтому на практике применение инструментов для сверления глубоких отверстий обычно начинается с глубин, больших 3d. Основные трудности при сверлении глубоких отверстий заключаются: 1) в сложных условиях подвода СОЖ в зону резания и отвода стружки; 2) в уводе осей отверстий; 3) в погрешностях размера и формы отверстий в радиальном и продольном сечениях.Улучшить условия отвода стружки из отверстий при использовании спиральных сверл можно за счет увеличения угла наклона канавок до 40…60° и обеспечения надежного дробления стружки. В противном случае приходится периодически выводить сверло из отверстия для освобождения инструмента от стружки, что значительно снижает производительность, хотя при этом увод оси отверстия несколько уменьшается. Лучшие результаты дает использование внутреннего напорного подвода СОЖ в зону резания, которое обеспечивает не только надежный отвод стружки из отверстия, но и отвод тепла из зоны резания, благодаря чему повышается стойкость сверл. Причем эффективность СОЖ будет тем выше, чем выше скорость ее протекания через зону резания, которая определяется давлением и количеством (расходом) подаваемой жидкости.

На практике при сверлении отверстий глубиной до 20 d на универсальном оборудовании часто используют спиральные сверла удлиненной серии или с нормальной длиной режущей части и длинным хвостовиком (рис. 4.11, а), равным глубине отверстия.

Рис. 4.11. Спиральные сверла для глубокого сверления:

а - четырехленточное с длинным хвостовиком; б - шнековое; в - с внутренним напорным охлаждением

Для улучшения отвода стружки без вывода сверла из отверстия были предложены шнековые сверла (рис. 4.11, 6), которые применяются чаще всего для сверления отверстий глубиной до (30...40)*/ в деталях из чугуна и других хрупких металлов. Для обеспечения надежного стружкодробления без вывода сверл из отверстия при одновременном повышении стойкости применяют также спиральные быстрорежущие сверла с каналами для внутреннего подвода СОЖ. В нашей стране такие сверла изготавливаются диаметром от 10 до 30 мм (рис. 4.11, в). Их недостатки - повышенная трудоемкость изготовления, необходимость иметь для подвода СОЖ специальные патроны и насосные станции, а также ограждения от сходящей стружки и брызг СОЖ.

Самым эффективным способом, позволяющим свести до минимума увод и повысить точность отверстий, является способ базирования режущей части инструмента с опорой на обработанную поверхность. С этой целью предусматривается такое расположение режущих кромок, когда заведомо создается неуравновешенная радиальная составляющая силы резания, прижимающая опорные направляющие корпуса к поверхности отверстия, которые обработаны впереди идущими режущими кромками (рис. 4.12). При этом засверливание должно производиться по кондукторной втулке или по предварительно подготовленному в заготовке отверстию глубиной (0,5... 1,0 )d. Инструменты, работающие по такому принципу, называются инструментами с оп-

Рис. 4.12. Схема сил, действующих

На увод оси отверстия, даже при использовании инструментов с определенностью базирования, значительное влияние также оказывает кинематика движения заготовки и сверла, что особенно заметно при больших глубинах отверстий. Так, на рис. 4.13 приведены данные по уводу оси для трех схем сверления: 1) заготовка вращается, а сверло совершает движение подачи; 2) заготовка и сверло вращаются в противоположных направлениях; 3) заготовка неподвижна, вращается сверло. Наилучшим

О 1000 2000 2000 4000 Глубина сверления, мм

Рис. 4.13. Увод оси отверстия в зависимости от схемы сверления:

/ - заготовка вращается, сверло неподвижно; 2 - заготовка и сверло вращаются в противоположных направлениях; 3 - заготовка неподвижна, сверло вращается

Исторически первой и наиболее простой конструкцией сверла глубокого сверления являются пушечные сверла, название которых говорит об области их первоначального назначения. Такое сверло (рис. 4.14, а) представляет собой стержень большой длины, равной глубине обрабатываемого отверстия, срезанный в рабочей части примерно до половины диаметра и заточенный с торца с задним углом а.Пушечное сверло работает в тяжелых условиях, так как не обеспечивается непрерывный отвод стружки, в связи с чем приходится сверло периодически выводить из отверстия; из-за низкой поперечной жесткости и большой ширины срезаемого слоя сверло склонно к вибрациям, поэтому работа ведется с малыми подачамиРужейные сверла (рис. 4.14, б) в отличие от пушечных имеют внутренний канал для подвода СОЖ и прямую (иногда винтовую) канавку для наружного отвода пульпы (смесь стружки и СОЖ). Они применяются для сверления отверстий глубиной (5...100)rf и диаметром1...30мм.

Рис. 4.14. Сверла для сверления глубоких отверстий:

а - пушечное (d = 3...36 мм); б - ружейное (d = 1... 30 мм)

б)

Типовая конструкция ружейного сверла состоит из режущего твердосплавного наконечника 1 (рис. 4.14, 6) с отверстием для подвода СОЖ, трубчатого стебля 2 из стали типа ЗОХМА с V-образной канавкой для отвода стружки, полученной методом холодной пластической деформации, и цилиндрического хвостовика 3 для крепления на станке. Ружейные сверла диаметром менее 2 мм ряд зарубежных фирм изготавливает цельными твердосплавными.

39. Абразивные инструменты - это-режущие инструменты, изготовленные из зерен шлифовальных материалов, сцепленных между собой связующим веществом (связкой) и разделенных друг от друга порами.

Абразивные инструменты классифицируют по следующим признакам: 1) по геометрической форме - шлифовальные круги, головки, сегменты, бруски, абразивные ленты и шкурки; 2) по роду абразивного материала - абразивные, алмазные, эльборовые и др.; 3) по виду основы - жесткая (шлифовальные круги, головки, сегменты, бруски); гибкая (эластичные круги* абразивные ленты и шкурки); жидкая (пасты, суспензии).Абразивные инструменты на жесткой основе характеризуются формой и размерами, шлифовальным материалом, его зернистостью, связкой, твердостью, точностью, неуравновешенностью, а алмазные и эльборовые инструменты также и концентрацией зерен в рабочем слое.Форма и размеры. Геометрические параметры абразивных инструментов задаются станком, на котором предполагается их использование, а также формой, размерами обрабатываемых поверхностей и характером движений инструментов. Шлифовальные круги (рис. 13Л, а) применяются в том случае, когда основное движение вращательное. Поэтому они представляют собой различные по форме тела вращения. Кратко рассмотрим области применения кругов основных форм исполнения. Плоские круги прямого профиля типа 1 (ранее ПП) применяют для круглого наружного, внутреннего и бесцентрового шлифования, для плоского шлифования периферией круга и для заточки инструментов. Цилиндрические и конические круги-чашки типа 6 (ЧЦ) и типа 11 (ЧК) применяют для заточки инструментов и для плоского шлифования торцом. Тарельчатые круги типа 12 (ранее Т) применяют для заточки и доводки передних граней фрез, обработки зубьев долбяков и других инструментов. Алмазные круги (рис. 13.1, 6) бывают плоского прямого профиля, чашечные, тарельчатые, дисковые и другие и применяются для заточки и доводки твердосплавных инструментов, а также для шлифования труднообрабатываемых и резки неметаллических материалов. Эльборовые круги имеют формы, подобные алмазным кругам. Их применяют для шлифования закаленных сталей (> 60 HRC3), чистовой заточки инструментов из быстрорежущих сталей, при чистовом шлифовании резьб, а также для обработки жаропрочных и коррозионно-стойких сталей.Круги из электрокорунда нормального широко применяют на обдирочных и чистовых операциях обработки материалов, имеющих высокий предел прочности на растяжение.Абразивные инструменты из карбида кремния применяют в основном для обработки твердых и хрупких материалов, например, чугунов, бронз и т.д. Крупнозернистые круги из карбида кремния используют для обработки неметаллических материалов и правки шлифовальных кругов.

Рис. 13.1. Некоторые типы абразивных инструментов:

1 бразивные круги; б - алмазные и эльборовые круги; в - шлифовальные головки; г - шлифовальные бруски; д - шлифовальные сегменты

Зернистость шлифовальных материалов. Совокупность абразивных зерен шлифовального материала в установленном интервале размеров называют фракцией, а преобладающую по массе, объему и числу зерен фракцию называют основной фракцией.

Условные обозначения, соответствующие размеру зерен основной фракции, называют зернистостью.

В зависимости от размера зерен шлифовальные материалы делят на четыре группы: 1)шлифзерно - 2500... 160 мкм (номера от 200 до 16);

1) шлифпорошки - 160...40 мкм (от 12 до 4); 3) микропорошки - 63...10 мкм (от М63 до М14); 4) тонкие микрошлифпорошки- 10...3 мкм (от М10 до 5).

Зернистость абразивного круга зависит от вида шлифования, требуемой шероховатости и точности обработки, материала заготовки и снимаемого припуска. Чаще всего применяют абразивные круги средней зернистости 40... 16, которые обеспечивают высокую производительность при требуемой шероховатости и точности обработки.

Связка абразивных инструментов служит для сцепления зерен шлифовальных материалов и удержания их от преждевременного вы- крашивания в процессе шлифования. Она оказывает большое влияние на работоспособность абразивных кругов. От количества, вида, качества и равномерности распределения связки в абразивном круге зависят твердость, прочность, структура, неуравновешенность круга и допускаемая скорость шлифования.

Для изготовления абразивных кругов применяют неорганические (керамические, силикатные) и органические (бакелитовые, вулканито- вые) связки. Из них наиболее распространены керамическая, бакелитовая и вулканитовая связки.

Керамическая связка (КО, К1, КЗ и др.) состоит из огнеупорной глины, полевого шпата, кварца и других материалов. Круги на керамической связке обладают высокой прочностью и кромкостойкостью, допускают применение СОЖ. Однако они хрупки и малоупруги, и поэтому тонкие круги на керамической связке не могут воспринимать боковые нагрузки.

Круги на керамической связке изготавливают с использованием электрокорундов и карбида кремния и применяют для всех видов шлифования, за исключением отрезки и прорезания узких пазов.

Бакелитовая связка (Б, Б1, Б2 и др.) представляет собой бакелитовую смолу (пульвербакелит) в виде порошка и бакелитового лака. Абразивные круги с такой связкой обладают высокими прочностью и упругостью, что позволяет изготавливать их малой толщины. Недостатком бакелитовой связки является ее низкая теплоемкость, вследствие чего связка при температуре 250...300 °С выгорает, а зерна абразива выкрашиваются. Обычно круги на бакелитовой связке применяют при шлифовании всухую, так как при работе с СОЖ прочность и твердость таких кругов резко снижается. Круги на бакелитовой связке с добавлением наполнителя - криолита обладают повышенной стойкостью.

Вулканитовая связка (В, Bl, В2 и др.) в основе имеет синтетический каучук, смешанный с небольшим количеством серы. По сравнению с кругами на бакелитовой связке, круги на вулканитовой связке более упруги, но менее теплостойки. Поэтому такая эластичная связка позволяет создавать тонкие, до десятых долей миллиметра, отрезные круги диаметром 150...200 мм.

Алмазные и эльборовые круги изготавливают на бакелитовой, металлической и реже на керамической связках. Из них наиболее часто применяется металлическая связка.

Металлическая связка изготавливается из сплавов на основе меди, олова, железа, алюминия и других металлов. Она отличается высокой прочностью и износостойкостью. Круги на этой связке длительно сохраняют рабочий профиль и применяются в основном при съеме небольших припусков.

Концентрация зерен в абразивном слое является условной характеристикой режущей способности алмазных и эльборовых кругов. За 100%- ную концентрацию принимают содержание 0,878 г (4,4 карата) зерен алмаза или эльбора в 1 см3 абразивного слоя, что составляет 25 % его объема. С увеличением концентрации повышается режущая способность и стойкость кругов. Для окончательного шлифования и доводки рекомендуются круги 100%-ной и 150%-ной концентраций, а для профильного шлифования - круги 150%-ной и 200%-ной концентраций.

.Твердость абразивных инструментов - это способность связки удерживать зерно в инструменте при воздействии на него внешних сил. Чем меньше твердость инструмента, тем легче и быстрее из него удаляются затупившиеся зерна, и наоборот.

Маркировка шлифовальных инструментов наносится на одной из сторон круга водостойкой краской.

Пример маркировки абразивного круга типа 1 (ранее ПП):

1-500x50x305 24А 10-П С2 7 К5 35м/с А 1 кл ГОСТ 2424-83

Здесь: 1 - тип круга; 500 х 50 х 305 - наружный диаметр х высота х х диаметр посадочного отверстия; 24А - марка шлифовального материала; 10-П - зернистость; С2 - степень твердости; 7 - номер структуры; К5 - марка связки; 35 м/с - рабочая окружная скорость; А - класс точности круга; 1 кл - класс неуравновешенности.

40.

На рис. 1.11 схематично показаны основные направления работ по достижению этих целей.

.

Рис. 1.11. Пути соверщенствования режущих инструментов

К числу весьма производительных инструментов, разработанных по этому направлению, относятся: многолезвийные инструменты, например протяжки, комбинированные инструменты, многорезцовые инструментальные головки и др.

Конечной целью совершенствования режущих инструментов является сокращение затрат на изготовление деталей машин, снижение их себестоимости за счет внедрения прогрессивных видов инструментов. При этом следует иметь в виду, что эффективность принимаемых решений обеспечивается не только конструкцией инструментов, но и технологичностью их изготовления, а также затратами на эксплуатацию.

На стоимость режущих инструментов большое влияние оказывает технология их изготовления. Большой экономический эффект дает, например, применение способов горячего пластического деформирования (прокатка, прессование) для изготовления концевых инструментов (сверл, фрез и т.п.). Это достигается за счет увеличения производительности процесса изготовления инструментов и экономии быстрорежущей стали.

При изготовлении быстрорежущих мелкоразмерных концевых инструментов в последнее время широко используется метод скоростного вышлифовывания профиля эльборовыми кругами на станках с ЧПУ, который позволяет значительно повысить точность и качество поверхности инструментов при одновременном сокращении затрат на их изготовление.

На эффективность применения режущих инструментов большое влияние оказывают расходы на эксплуатацию, главным образом на переточку и восстановление режущих свойств. Их снижение возможно при автоматизации операций заточки либо при полном отказе от нее, например в случае применения СМП или мелкоразмерных инструментов диа- меттюм менее 5 мм.

Date: 2016-02-19; view: 1717; Нарушение авторских прав