Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Лекція 1. Вступ. Зміст курсу. Прогресивні технологічні процеси в сучасному машинобудуванні

|

|

Машинобудування є найважливішою галуззю народного господарства, що визначає рівень і темпи розвитку всіх інших галузей промисловості, сільського господарства, енергетики, транспорту і т.д.

Швидкий розвиток машинобудівного виробництва постійно вимагав наукового дозволу питань, пов'язаних з виготовленням машин, що привело до виникнення науки про технологію машинобудування.

Технологія машинобудування – це наука про виготовлення машин, необхідної якості, у встановленому виробничою програмою кількості і в задані терміни, при найменших витратах живої і упредметненої праці, тобто при найменшій собівартості.

В даний час для вирішення технологічних питань, в машинобудівній промисловості, розроблені теоретичні основи технології машинобудування, науково узагальнені і розвинені прогресивні методи обробки, типових поверхонь деталей машин, встановлені основні принципи проектування технологічних процесів виготовлення деталей і збірки машин, зокрема, в автоматизованому виробництві. У виробничих умовах виріб виготовляють по розроблених технологічних процесах, що включають певну сукупність і послідовність їх обробки.

Метод обробки характеризується видом використовуваної енергії, способом дії інструменту на заготовку і схемою обробки певної поверхні заготовки.

При обробці використовують наступні види енергії:

· механічну - обробка металів різанням і тиском;

· хімічну;

· електричну;

· світлопроменеву;

· ультразвукову;

· плазмову.

За способом дії інструменту, на оброблювану заготовку, розрізняють:

- вид контакта:- точковий, лінійний, просторовий;

-і характер контакта:- безперервний, перервний, імпульсний і вібраційний.

Класифікація технологічних методів обробки заготовок показана на рис.1.

Слюсарна обробка- це надання деталі певної форми, шляхом зняття стружки, за допомогою елементарних, ручних або механічних інструментів.

Наприклад: обпилювання, здійснюється за допомогою напилків, абразивних матеріалів (брусків, наждачного паперу і т.д.). Застосовується в одиничному і дрібносерійному виробництвах, на остаточних стадіях обробки.

Розрізання – здійснюється ручними ножівковими пилами, пневмо-, електро-машинками із застосуванням відрізних кругів (болгарки). Застосовується, на складальних дільницях, на проміжних або початкових стадіях обробки.

Рубка – здійснюється ручним інструментом (зубило і молоток) в одиничному виробництві, і механізованим інструментом (пневмомолоток) в серійному виробництві. Застосовується в загототівельних цехах, для очищення виливків від шлаку, окалини, приливів, ливарних стрижнів.

Шабріння – здійснюється ручним інструментом – шабером (трьох- або чотиригранним). Застосовується на складальних операціях, для надання заготівці або деталі високої якості поверхні, тобто підвищення якості прилягання двох поверхонь.

Наприклад: що направляють верстатів.

Притирання – здійснюється вручну, за допомогою спеціальних притиральних порошків. Застосовується в одиничному виробництві, для досягнення рухомого з'єднання високої якості.

Рис. 1. Умовна класифікація сучасних технологічних методів обробки заготовок.

Притирання – здійснюється вручну, за допомогою спеціальних притиральних порошків. Застосовується в одиничному виробництві, для досягнення рухомого з'єднання високої якості.

Наприклад: самоварний кран, газові крани будинку.

Механічна обробка різанням – це надання деталі необхідної форми, шляхом зняття стружки, за допомогою спеціальних верстатів і ріжучих інструментів. Приклад: токарні верстати і різці і т.д.

Метали, в твердому стані, є полікристалічними тілами, що мають зернисту (поліедричну) структуру, з певною кристалічною решіткою. При різанні металів і їх сплавів, окремі кристали деформуються, а потім руйнуються по кристалографічних площинах.

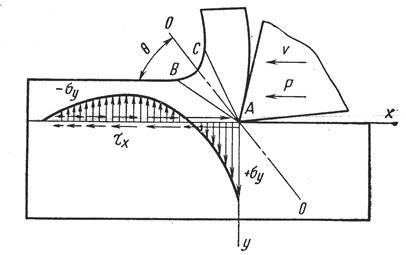

Процес різання металу можна представити схемою, зображеною на рис.2.

Рис. 2. Схема пружно напруженого стану метала при обробці різанням

У початковий момент, коли рухомий різець, під дією сили Р, вдавлюється в метал, в шарі, що зрізається, виникають пружні деформації. При подальшому русі різця, пружні деформації, накопичуючись по абсолютній величині, переходять в пластичні. У матеріалі заготовки виникає складний, пружно напружений стан. У площині, яка співпадає з траєкторією руху вершини різця, виникають дотичні tx і нормальна напруга σу.

Величина tx має найбільше значення в крапці А додатку сили, що діє, а у міру видалення від неї, зменшується до нуля.

Нормальна напруга sу спочатку діють як розтягуюча (+sy), що за певних умов може викликати “розколювання” металу, тобто випереджаючу тріщину, в напрямі додатку зовнішньої сили. Напруга sу мають найбільше значення в крапці А, а потім швидко зменшуються і переходячи через нуль, перетворюється на напругу стиснення (-sу). Шар металу, що зрізається, знаходиться під впливом тиску різця, дотичної і нормальної напруги, і складний пружно напружений стан металу переходить в пластичну деформацію. Зростання пластичної деформації приводить до зсувних деформацій – зсуву частин кристалів щодо один одного. В мить, коли пластичні деформації досягнуть найбільшої величини, а напруга перевищать сили внутрішнього зчеплення зерен металу, зерна зміщуються щодо один одного і сколюється елементарний об'єм металу. Далі процес деформації повторюється, сколюються наступні елементарні об'єми металу, і утворюється стружка.

Шар, що зрізається, деформований в зоні стружкоутворення, перетворившись на стружку, піддається додатковій деформації, внаслідок тертя стружки в передню поверхню інструменту, що остаточно формує структуру у вигляді витягнутих зерен. Зерна витягуються по площині, яка складає з площиною зрушення кут b.

Таким чином, різання – це процес послідовної деформації шару металу, що зрізається: пружного, пластичного руйнування.

Методи обробки деталей без зняття стружки, тобто пластичною деформацією, все більше знаходять застосування в машинобудівній промисловості. Широкі перспективи застосування цих методів, пояснюються їх високою продуктивністю, можливістю отримання з їх допомогою поверхонь з малою шорсткістю і необхідними фізико-механічними властивостями.

Метод, пластичної деформації, заснований на використанні пластичних властивостей металів, тобто здатності металевих заготовок приймати залишкові деформації, без порушення цілісності металу. Цей метод супроводжується зміцненням поверхні, що дуже важливо для підвищення довговічності роботи деталей і машин. Деталі стають менш чутливими до втомного руйнування, у них підвищується корозійна стійкість і зносостійкість сполучень, віддаляються мікротріщини і ризики, що залишаються після попередньої обробки. В ході обробки глобоїдна форма кристалів поверхні металу може змінюватися, кристали сплющуються у напрямі деформації, утворюється впорядкована структура волокнистого характеру. Поверхня заготовки стає необхідної форми і розмірів, в результаті перерозподілу елементарних об'ємів, під впливом інструменту. Початковий об'єм заготовки залишається постійним (Vз=Vд).

Обробку методами пластичної деформації проводять на багатьох металообробних верстатах за допомогою спеціальних інструментів. Широко застосовуються для такої обробки верстати з ЧПУ.

Суть хімічної обробки полягає в направленому руйнуванні металів і сплавів, труєння їх в міцних розчинах кислот і лугів. Перед тим, як труїти заготовки заздалегідь обробляють, тобто ретельно відчищають поверхні від окалини і масла. Потім поверхні заготовок, що не підлягають обробці, захищають хімічно стійкими покриттями (офарблюють лаками і фарбами, застосовують хімічні і гальванічні покриття, світлочутливі емульсії). Іноді необроблювані поверхні захищають гумою.

Підготовлені заготовки опускають у ванну, з розчином кислоти або лугу, залежно від матеріалу, з якого виготовлені. Незахищені металеві поверхні заготовок піддаються труєнню. Щоб швидкість труєння була постійною в часі, концентрацію розчину підтримують незмінною, а для більшої інтенсивності процесу труєння розчин підігрівають до температури 40–80С°. Після обробки заготовки промивають, нейтралізують, ще раз промивають гарячою содовою водою, сушать і знімають захисні покриття. Хімічним труєнням отримують ребра жорсткості, звивисті канавки і щілини, обробляють поверхні важкодосяжних для ріжучого інструменту.

Хіміко-механічна обробка - цим способом обробляють заготовки з твердих сплавів. Заготовки приклеюють спеціальними клеями до пластин і опускають у ванну, заповнену суспензією, що складається з розчину сірчанокислої міді і абразивного порошку. В результаті обмінної хімічної реакції, на поверхні заготовок, виділяється рихла металева мідь, а кобальтова зв'язка твердого сплаву переходить в розчин, у вигляді солі, звільняючи тим самим зерна карбідів титана і вольфраму. Мідь, разом з карбідами, зшліфовується присутнім в розчині абразивним порошком. Як інструмент використовують чавунні диски або пластини. Карбіди віддаляються, за рахунок наявності відносних рухів інструменту і заготовки. Хіміко-механічну обробку застосовують для розрізання і шліфування пластинок з твердого сплаву, доведення твердосплавного інструменту.

Date: 2015-05-09; view: 850; Нарушение авторских прав