Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Лекція 8. Технологічні процеси електрохімічної та електроерозійної обробки

|

|

Електроерозійна обробка

У сучасному машинобудуванні виникають технологічні проблеми, пов'язані з обробкою нових матеріалів і деталей, форму і стан поверхонь яких, важко отримати відомими механічними методами. До таких проблем відноситься:

- обробка вельми міцних і вельми в'язких матеріалів, крихких і неметалічних матеріалів

- тонкостінних не жорстких деталей, а так само пазів і отворів, що мають розміри в декілька мікрометрів

- отримання поверхонь деталей з малою шорсткістю, з дуже малою товщиною дефектного поверхневого шару і т.д.

Такі проблеми вирішуються, за допомогою електрофізичного (ЕФМО) і електрохімічного (ЕХМО) методів обробки. Для здійснення розмірної обробки заготовок цими методами використовують електричну, хімічну, звукову, світлову, променеву і інші види енергії.

Основною перевагою цих методів обробки є те, що механічні навантаження або відсутні, або настільки малі, що практично не впливають на сумарну похибку точності обробки.

Електроерозійні методи обробки (Е.Е.М.О.) засновані на явищі ерозії (руйнування) електродів із струмопровідних матеріалів при пропусканні між ними імпульсного електричного струму.

Електричний розряд між двома електродами проходить в газовому середовищі, або при заповненні міжелектричного проміжку діелектричною рідиною (гасом, мінеральним маслом і т. д.). У рідкому середовищі, процес електроерозії проходить інтенсивніше.

За наявності потенціалу на електродах, міжелектродний простір іонізується. Коли різниця потенціалів досягає певної величини в середовищі між електродами утворюється канал провідності по якому спрямовується електрична енергія у вигляді імпульсного іскрового або дугового розряду. Завдяки високій концентрації енергії, що реалізовується в часі за 10-5–10-8 с, миттєва щільність струму, в каналі провідності, досягає 8000-10000 А/мм2, внаслідок чого температура на поверхні оброблюваної заготовки – електроду зростає до 10000-12000 С°.

При цій температурі, миттєво оплавляється і випаровується елементарний об'єм металу і на оброблюваній поверхні утворюється лунка. Видалений метал застигає в діелектричній рідині у вигляді сферичних гранул діаметром 0,01-0,005мм. Наступний імпульс струму пробиває міжелектродний проміжок там, де відстань між електродами виявиться найменшою. При безперервному підведенні до електродів імпульсного струму, процес ерозії продовжується до тих пір, поки не буде видалений весь метал, що знаходиться між електродами на відстані, при якій можливий електричний пробій (0.01-0,05 мм) при заданій напрузі імпульсу. Для продовження процесу необхідно зближувати електроди до вказаної відстані і тоді процес ерозії поновиться. Електроди зближуються автоматично за рахунок використання слідкуючих систем. Окрім теплової дії, при електроерозійних методах обробки, на матеріал заготовки – електроду, діють електродинамічні і електростатичні сили, а також тиск рідини від явища кавітації. Сукупність теплових і силових чинників приводить до руйнування металу і формоутворення поверхні оброблюваної заготовки – електроду.

Електрохімічні методи обробки засновані на явищі анодного розчинення при електролізі. Розрізняють:

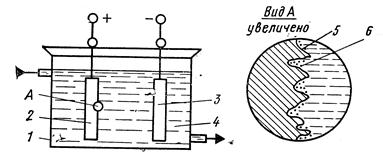

Електрохімічне полірування (рис.17).

Заготовки обробляються у ванні, заповненій електролітом. Залежно від оброблюваного металу або сплаву електролітом служать розчини кислот або лугів. Оброблювану заготовку підключають до анода. Другим електродом - катодом служить металева пластина з свинцю, міді, сталі і т.д. Для більшої інтенсивності процесу електроліт підігрівають до температури 40-80С.°

Рис. 17. Схема електрохімічного полірування;

1 – ванна; 2 – оброблювана заготівка; 3 – пластина-електрод; 4 – електроліт; 5 – мікровиступ;

6 – продукти анодного розчинення

При подачі напруги на електроди починається процес розчинення матеріалу заготовки – анода. Розчинення, головним чином, відбувається на виступах мікронерівностей поверхні, унаслідок вищої щільності струму на їх вершинах. Крім того, западини, між микро-виступами, заповнюються продуктами розчинення: оксидами або солями, що мають знижену провідність.

В результаті виборчого розчинення, тобто великій швидкості розчинення виступів, мікронерівності згладжуються, і оброблювана поверхня набуває металевого блиску.

Електрополіровання покращує електрофізичні характеристики деталей, оскільки зменшується глибина мікротріщин, поверхневий шар, оброблених поверхонь, не деформується, виключається зміцнення і термічні зміни структури, підвищується корозійна стійкість.

Електрополіровання дозволяє одночасно обробляти партію заготовок, по всій їх поверхні. Цим методом отримують поверхні деталей під гальванічні покриття, доводять робочі поверхні ріжучого інструменту, виготовляють тонкі стрічки і фольгу, очищають і декоративно обробляють деталі.

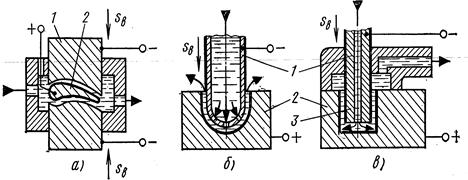

Електрохімічна розмірна обробка. Особливістю методу є обробка в струмені електроліту, що прокачується під тиском через міжелектродний проміжок, що утворюється між оброблюваною заготівкою – анодом і інструментом – катодом. (рис.18).

Рис. 18. Схема електрохімічної розмірної обробки:

1 – інструмент-електрод; 2 – заготівка; 3 - ізолятор

На схемі показані: а) обробка турбінної лопатки; б) штампу; в) прошивка крізного отвору.

Струмінь електроліту, що безперервно подається в міжелектродний проміжок, розчиняє ті, що утворюються на заготівці – аноді - продукти анодного розчинення (соли) і видаляє їх із зони обробки. При цьому способі одночасно обробляється вся поверхня заготовки, що знаходиться під активною дією катода, що забезпечує високу продуктивність процесу. Ділянки, що не вимагають обробки, ізолюються. Інструменту задається форма, зворотна формі оброблюваної поверхні. Цим методом обробляють заготовки з високоміцних сплавів, карбідів і інших важкооброблюваних матеріалів, оскільки при обробці відсутній тиск інструменту на заготовку, то обробляють не жорсткі, тонкостінні деталі, при цьому досягають високої якості обробленої поверхні.

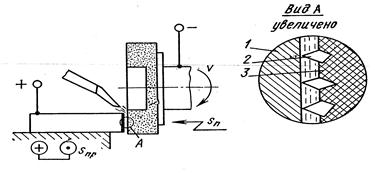

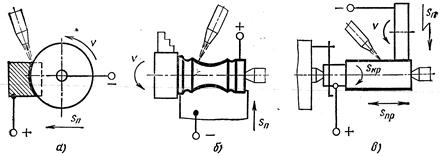

Електро – абразивна обробка

Особливість полягає в тому, що інструментом-електродом є шліфувальний круг, виконаний з абразивного матеріалу, на електропровідній зв'язці (бакелітовій зв'язці з графітовим наповнювачем) (рис.19). З схеми видно, що між заготівкою – анодом - і шліфувальним кругом – катодом - є міжелектродний зазор, за рахунок зерен, виступаючих із зв'язки. У цей зазор подається електроліт. Продукти анодного розчинення матеріалу заготовки віддаляються абразивними зернами, для чого шліфувальному кругу додається обертальний рух, а заготовка здійснює поворотно – поступальну ходу. При електроабразивній обробці близько 85 – 80 % припуска видаляється за рахунок анодного розчинення і лише 10 – 15, за рахунок механічної дії.

Рис. 19. Схема електроабразивного шліфування:

1 – заготовка; 2 – абразивні зерна; 3– зв'язки шліфувального круга

Електроалмазную обробку ведуть за тією ж схемою, але із застосуванням алмазних електропровідних кругів. При цьому методі обробки, близько 75%, припуска віддаляється за рахунок анодного розчинення і 25% за рахунок механічної дії алмазних зерен. Продуктивність електроалмазної обробки вища, ніж електроабразивної. Ці методи застосовують для обробної обробки важкооброблюваних матеріалів, а також не жорстких заготовок, оскільки зусилля різання тут незначні.

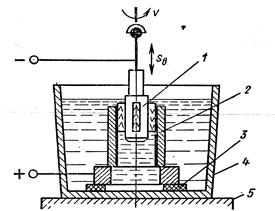

Електрохонінгування (рис.20).

Кінематика процесу обробки ідентична кінематиці процесу хонингования абразивними головками. Відмінність полягає в тому, що оброблювану заготовку встановлюють у ванні, заповненій електролітом, і підключають до анода. Хонінговальну головку підключають до катода. Крім того, хонинговальная головка оснащена не абразивними брусками, а липовими, вільховими або пластмасовими. Продукти анодного розчинення віддаляються, з оброблюваної поверхні заготовки, брусками, за рахунок обертального і поворотно – поступального рухів хонинговальной головки. Для активнішого видалення продуктів анодного розчинення, в електроліт додають абразивні матеріали. Після видалення припуска, з оброблюваної поверхні, здійснюється процес того, що її «виходжує», при вимкненому електрострумі, для повного видалення анодної плівки, з обробленої поверхні. Поверхню отримує дзеркальний блиск.

Рис. 20. Схема електрохонінгування циліндра:

1 – хонинговальная головка; 2 – заготівка циліндра; 3 – ізолятор;

4 – ванна; 5 – стіл хонінговального верстата

Анодно – механічна обробка заснована на поєднанні електрохімічних і електротермічних процесів, і займає проміжне місце між електроерозійними і електрохімічними методами (рис.21).

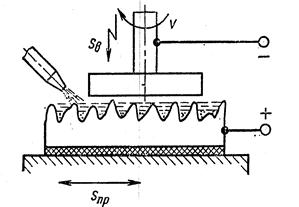

Рис. 21. Схема анодно-механічної обробки плоскої поверхні

Оброблювану заготовку підключають до анода, а інструмент – до катода. Залежно від характеру обробки і виду оброблюваної поверхні, як інструмент, використовують металеві диски, циліндри, стрічки, дріт. Обробка ведеться в середовищі електроліту, найчастіше використовується водний розчин рідкого натрієвого скла. Заготівці і інструменту повідомляють рухи, V і S. Електроліт подають в зону обробки через сопло. Оскільки заготівка є анодом, а інструмент – катодом, то при пропусканні через розчин електроліту постійного електричного струму, відбувається процес анодного розчинення, властивий електрохімічній обробці. При зіткненні інструменту – катода з мікронерівностями оброблюваної поверхні заготовки – анода, відбувається процес електроерозії, властивий електроіскровій обробці. Крім того, при пропусканні електричного струму, метал заготовки розігрівається, в точках контакту її з інструментом, як це має місце при електроконтактній обробці, і оброблюваний метал розм'якшується. Продукти електроерозії і анодного розчинення, видаляються із зони обробки за рахунок відносних рухів інструменту і заготовки. Анодно-механічним методом обробляють всі струмопровідні матеріали, високоміцні і важкооброблювані метали і сплави, тверді сплави, в'язкі матеріали. Досягають високу точність і якість оброблюваної поверхні.

Можна виконувати:

- розрізання заготовки на частини;

- прорізання пазів і щілин;

- точіння поверхонь тіл обертання;

- шліфування плоских поверхонь і поверхонь, що мають форму тіл обертання;

- поліровання поверхонь, заточування ріжучих, твердосплавних інструментів.

Рис.22. Анодно-механічне розрізання (а); точіння (б) і шліфування (в)

Лекція 9. Основні відомості про процес хімічного фрезерування (КОНТУРНЕ ТРУЄННЯ)

Суть процесу хімічного фрезерування полягає в регульованому видаленні матеріалу з поверхні заготовки розчиненням його в травнику за рахунок хімічної реакції. Ділянки заготовки, неналежні розчиненню, покривають захисним шаром хімічно стійкого матеріалу.

Швидкість знімання багатьох матеріалів складає до 0,1 мм/хв.

Переваги процесу:

· висока продуктивність і якість обробки;

· можливість отримання деталей складної конфігурації як малою так і значної товщини (0,1-50) мм;

· малі енергетичні витрати (переважно використовується хімічна енергія);

· короткий цикл підготовки виробництва і простота його автоматизації;

· безвідходна за рахунок регенерації продуктів процесу.

В процесі обробки знімання матеріалу може проводитися зі всієї поверхні заготовки, на різні глибини або на всю товщину деталі (крізне фрезерування). Хімічне фрезерування включає такі основні етапи: підготовку поверхні заготовки; нанесення захисного шару малюнка; хімічне труїть; видалення захисного шару і контроль якості виробів.

Підготовка поверхні - це очищення її від органічних і неорганічних речовин, наприклад, за допомогою електрохімічного знежирення. Ступінь очищення визначається вимогами до подальших операцій.

Нанесення захисного шару малюнка здійснюється способами: ручною і механізованою гравірування по хибному (лаковому, восковому) шару, способом ксерографії, трафаретної, офсетної, а також фотохімічного друку.

У приладобудуванні найбільше застосування отримав спосіб фотохімічного друку, який забезпечує малі розміри виробів і високу точність. В даному випадку для отримання захисного шару заданої конфігурації використовують фотошаблон (фотокопія деталі в збільшеному масштабі на прозорому матеріалі). Як захисний шар застосовують рідкі і плівкові фоторезисти, що володіють світлочутливістю. Рідкі, найбільш освоєні в промисловості, вимагають високої якості очищення поверхні заготовок. Для нанесення їх на поверхню використовують один із способів: занурення, розпилювання, центрифугування, накочення, напилення в електростатичному полі. Вибір способу залежить від типу виробництва (безперервне нанесення або на окремі заготовки); вимог до товщини і рівномірності утворюваної плівки, які визначають точність розмірів малюнка і захисні властивості резиста.

Фотохімічний друк захисного малюнка окрім операції нанесення фоторезиста і його сушки, включає операції експонування шару фоторезиста через фотошаблон, прояв малюнка і дублення захисного шару. При прояві певні ділянки шару фоторезиста розчиняються і віддаляються з поверхні заготовки. Шар фоторезиста, що залишився, у вигляді малюнка, визначеного фотошаблоном, після додаткової термічної обробки - дублення - служить захисним шаром при подальшій операції того, що хімічного труїть.

Операція хімічного труєння визначає остаточну якість і вихід придатної продукції. Процес труєння протікає не тільки перпендикулярно поверхні заготовки, але і убік (під захисний шар), що знижує точність обробки. Величину труєння оцінюють через чинник травника, який рівний:

,

,

де Нтр - глибина труєння, е - величина труєння. Швидкість розчинення визначається властивостями оброблюваного металу, складом розчину, що труїть, його температурою, способом подачі розчину на поверхню, умовами відведення продуктів реакції і підтримкою властивостей розчину, що труять. Своєчасне припинення реакції розчинення забезпечує задану точність обробки, яка орієнтування складає 10% від глибини обробки (труять).

Широке застосування в даний час знаходять травники на основі солей з аміном - окислювачем, серед яких найчастіше використовують хлор, кисневі з'єднання хлора, біхромат, сульфат, нітрат, перекис водню, фтор. Для міді і її сплавів, сталі і інших сплавів найбільшого поширення набули розчини хлорного заліза (FeCl3) з концентрацією від 28 до 40% (вагових) і температурою в межах (20 - 50) З, які забезпечують швидкість розчинення (20 - 50) мкм/хв.

Серед відомих способів труєння розрізняють занурення заготовки в спокійний розчин; у перемішуваний розчин; наприскування розчину; розпилювання розчину; струменеве труєння (горизонтальне або вертикальне). Кращу точність обробки забезпечує струменеве труєння, яке полягає в тому, що розчин, що труїть, під тиском через форсунки подається на поверхню заготовки у вигляді струменів.

Контроль якості деталей включає візуальний огляд їх поверхні і вимірювання окремих елементів.

Процес хімічного фрезерування найбільш вигідний при виготовленні плоских деталей складної конфігурації, які у ряді випадків можуть бути отримані і механічним штампуванням. Практикою встановлено, що при обробці партій деталей в кількості до 100 тис. вигідніше хімічне фрезерування, а понад 100 тис. - штампування. При дуже складній конфігурації деталей, коли неможливе виготовлення штампу, застосовується тільки хімічне фрезерування. Слід враховувати, що процес хімічного фрезерування не дозволяє виготовляти деталі з гострими або прямими кутами. Радіус закруглення внутрішнього кута повинен бути не меншого половини товщини заготовки S, а зовнішнього кута - більше 1/3 S, діаметр отворів і ширина пазів деталей повинні бути більше 2 S.

Метод знайшов широке застосування в електроніці, радіотехніку, електротехніку і інших галузях у виробництві друкарських плат, інтегральних схем, при виготовленні різних плоских деталей з складною конфігурацією (плоских пружин, растрових масок для кінескопів кольорових телевізорів, масок з малюнком схем, використовуваних в процесах термічного напилення, сіточок для бритв, центрифуг і інших деталей).

Date: 2015-05-09; view: 1041; Нарушение авторских прав