Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Метод интенсивной пластической деформации

|

|

В последние годы наметился все возрастающий интерес к новому подходу в получении объемных наноструктурных металлов и сплавов, который является альтернативой компактированию. Этот подход основан на измельчении зерен до наноразмеров в объемных заготовках с использованием интенсивной пластической деформации (ИПД), т.е. деформирования в условиях высоких приложенных давлений. Заготовки из материалов, обработанные методами ИПД, обладают 100%-ной плотностью, а их большие геометрические размеры позволяют проводить тщательные исследования механических и физических свойств. В связи с этим получение объемных заготовок с ультрамелкозернистым (УМЗ) строением из различных металлов и сплавов с помощью методов ИПД становится одним из наиболее активно развивающихся направлений в области наноматериалов.

С тех пор как были проведены пионерские работы по получению УМЗ структур путем обработки ИПД, два метода, позволяющие ее осуществить, привлекли к себе особое внимание, и в последнее время получили дальнейшее развитие. К этим методам относятся: интенсивная пластическая деформация кручением под высоким давлением и равноканальное угловое прессование.

С тех пор как были проведены пионерские работы по получению УМЗ структур путем обработки ИПД, два метода, позволяющие ее осуществить, привлекли к себе особое внимание, и в последнее время получили дальнейшее развитие. К этим методам относятся: интенсивная пластическая деформация кручением под высоким давлением и равноканальное угловое прессование.

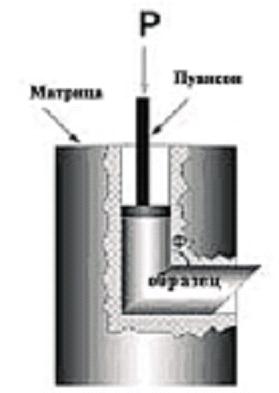

Интенсивная пластическая деформация кручением (ИПДК) — это метод ИПД, при котором образец, обычно имеющий форму диска диаметром 10—20 и толщиной 0.3—1.0 мм, подвергается деформации кручением в условиях высокого приложенного гидростатического давления. Диск помещается внутрь полости, прилагается гидростатическое давление (P), и пластическая деформация кручением достигается за счет вращения одного из бойков (рис.3).

Рис.3

Если в процессе ИПДК не происходит истечения материала образца из полости, толщина диска остается постоянной, и истинная деформация кручением, γ, определяется как:

где r — расстояние от центра диска, φ— угол кручения в радианах, а h — толщина образца. Для сравнения с другими методами ИПД, истинная эквивалентная деформация (ε) может быть рассчитана, используя соотношение:

E = (l/a)γ,

где коэффициент a либо принимает значения из критерия пластического течения (где a = √3 по Мизесу) или из теории Тейлора для поликристаллов (где а = 1.65, для безтекстурных металлов с гранецентрированной кубической (ГЦК) решеткой, понижается до более низких значений при непрерывной деформации).

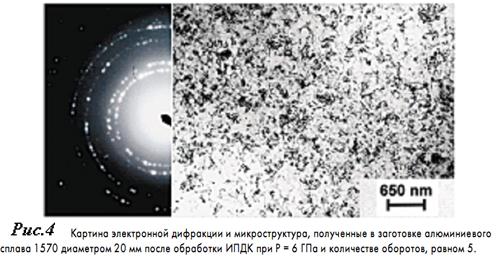

При проведении ИПДК существенное измельчение структуры металлов и сплавов наблюдается при деформации уже в пол- или один полный оборот. Однако для получения однородной наноструктуры со средним размером зерна около 100 нм и меньше необходима деформация в несколько оборотов (рис. 4).

Важная роль приложенного давления в процессе формирования более однородного НС состояния во время обработки ИПДК была продемонстрирована в недавнем исследовании, проведенном на чистом никеле.

Равноканальное угловое прессование (РКУП) в настоящее время является наиболее широко используемым методом ИПД. Как показано на рис. 5, имеющий форму прутка круглого или квадратного сечения образец прессуется в матрице через сопрягающиеся под определенным углом каналы.

Деформация сдвигом происходит, когда заготовка проходит через зону их пересечения. Т. к. размеры заготовки в поперечном сечении не изменяются, прессование может производиться многократно с целью достижения исключительно высоких степеней деформации. Эквивалентная деформация (ε), реализуемая в прцессе РКУП, определяется соотношением, включающим угол сопряжения между дву-

Рис.5

мя каналами, Φ, и углом, представляющим собой внешний радиус сопряжения, где пересекаются две части канала Ψ. Это соотношение выглядит следующим образом:

где N — это число циклов прессования. Чаще всего, каждый проход придает обрабатываемой заготовке дополнительную ε величиной 1—1.16.

В процессе многократно повторяющихся прессований в заготовке накапливается деформация сдвигом, что в результате приводит к образованию в материале УМЗ структуры.

В процессе РКУП в обрабатываемых материалах могут быть задействованы различные системы скольжения за счет вращения заготовки вокруг ее продольной оси между каждым проходом. На практике осуществляют четыре основных маршрута прессования: маршрут А — без вращения заготовки, маршруты BA и BC, предполагающие вращение на 90° в разных направлениях или одном направлении, соответственно, и маршрут С, предполагающий вращение на 180°. В работах экспериментально показано, что при использовании оснастки с углом пересечения каналов F = 90° реализация маршрута BC является наиболее эффективной для формирования УМЗ структуры, состоящей из однородных и равноосных зерен, имеющих границы с высокими углами разориентировки.

Среди новых направлений в РКУП — обработка труднодеформируемых материалов, которая может быть осуществлена при использовании противодавления или за счет увеличения угла пересечения каналов (Ф > 90°). Экспериментальное и теоретическое моделирование механики РКУ прессования, связанное с исследованиями напряженно-деформированного состояния, контактных напряжений и условий трения, позволило сконструировать оснастки для получения методом РКУП больших по размеру заготовок из различных металлов, включая труднодеформируемый титан и его сплавы, с однородной ультрамелкозернистой структурой. Были успешно обработаны заготовки титана диаметром до 60 мм и длиной 200 мм. Для более эффективного получения штучных/мерных заготовок с УМЗ структурой разработан модифицированный метод РКУП в параллельных каналах. Другим новым направлением, является получение длинномерных полуфабрикатов (прутков, листов) с использованием непрерывного РКУП или РКУП в сочетании с другими методами термомеханической обработки (рис. 6). Это важный шаг для успешной коммерциализации наноструктурных металлов.

Сильное измельчение микроструктуры в процессе РКУП, как правило, достигается уже при деформации за один или за несколько проходов как в чистых металлах, так и в сплавах. Но получение однородных УМЗ структур с помощью этого метода все еще остается специальной технологической проблемой. При ее решении должны быть учтены особенности обрабатываемого материала, определены оптимальные маршруты и режимы его обработки, а также проведена оптимизация геометрии деформирующего инструмента оснастки.

Размер и форма ультрамелких зерен — очень важные, но не единственные характеристики структуры металлов, полученных ИПД. Структура границ зерен — важнейшая характеристика для достижения новых свойств.

Современные электронно-микроскопические методы, такие как микроскопия в режиме прямого разрешения или в обратных отраженных электронах, позволили доказать присутствие 70—80% высокоугловых границ в микроструктуре образцов, подвергнутых многократному РКУП или ИПДК в пять и более оборотов при относительно низких температурах (обычно ниже 0.3 Т). Однако ГЗ такого типа формируются только при больших накопленных деформациях ε ≥ 6—8.

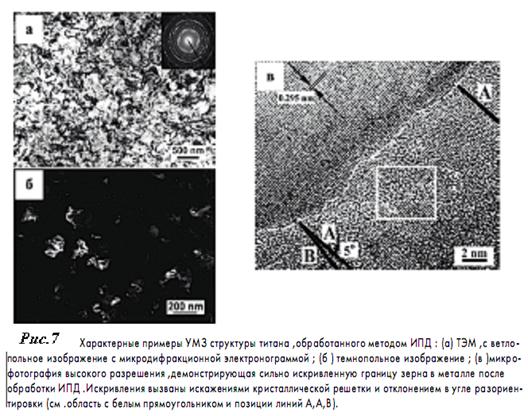

Среди других важных характеристик микроструктуры металлов, обработанных ИПД, следует также выделить их кристаллографическую текстуру и существование высоких внутренних напряжений, вызванных высокой плотностью дефектов внутри кристаллов и на их границах. Образование неравновесных ГЗ, содержащих многочисленные зернограничные дефекты, — прямое следствие интенсивной деформации, но оно может контролироваться последующими отжигами и/или специальными термомеханическими обработками. Например, анализ микроструктуры УМЗ титана, полученного ИПД, методом просвечивающей электронной микроскопии высокого разрешения, показал, что ГЗ искажены и содержат многочисленные дефекты (рис. 7). Более того, существует отклонение в угле разориентировки вдоль одной и той же границы примерно на 5°, которое возможно как результат существования дисклинации в границе.

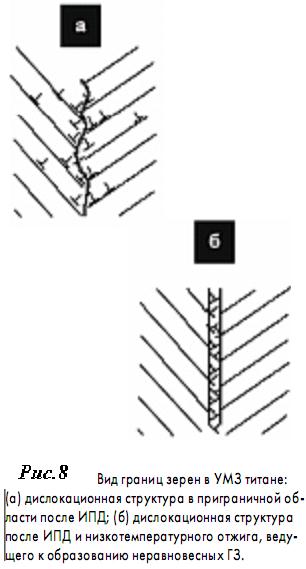

Наблюдения структуры ГЗ при отжиге при температурах 250—300°С (до температуры начала роста зерен) показали перераспределение дислокаций: они перемещаются из объема зерна к области возле ГЗ. Схематическая иллюстрация изменения дефектной структуры представлена на рис. 8.

Схема, приведенная на рис. 8, наглядно показывает, что хотя общая плотность дислокаций в процессе низкотемпературных отжигов понижается, их локальная плотность на ГЗ может возрасти, тем самым увеличивая неравновесность границы.

Все это может иметь большое влияние на процессы, протекающие в границах зерен, такие как проскальзывание, диффузия и взаимодействие с решеточными дислокациями. Таким образом, недавние исследования показали, что УМЗ металлы, образованные при ИПД, обладают сложной комплексной микроструктурой, и их микроструктурные характеристики зависят от особенностей проведения ИПД, последующих отжигов и термомеханических воздействий. Эти особенности нужно учитывать при получении объемных наноструктурных материалов с улучшенными свойствами.

ПУТИ ПОВЫШЕНИЯ СВОЙСТВ НАНОСТРУКТУРНЫХ МАТЕРИАЛОВ

ПУТИ ПОВЫШЕНИЯ СВОЙСТВ НАНОСТРУКТУРНЫХ МАТЕРИАЛОВ

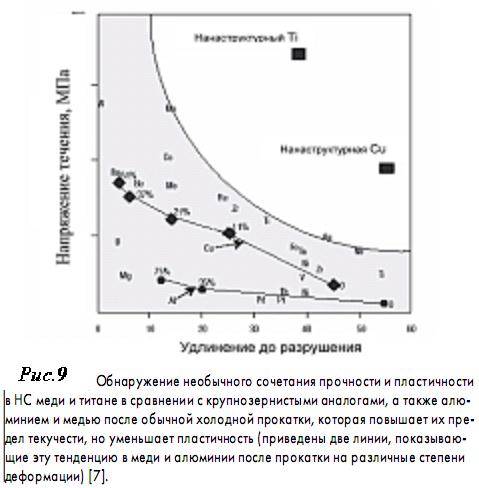

Хорошо известно, что измельчение зерен способствует увеличению твердости и прочности металлических материалов. Поэтому ожидается, что ультрамелкозернистые материалы должны обладать наиболее высокой прочностью. Более того, введение высокой плотности дислокаций в наноматериалы, полученные с помощью ИПД, может привести к еще большему их упрочнению. Однако обычно все это снижает пластичность. Прочность и пластичность, как правило, являются противоположными характеристиками. Материалы могут быть прочными или пластичными, но обычно не обладают обоими свойствами одновременно. Вместе с тем, недавние исследования показали, что наноструктурирование материалов может привести к уникальному сочетанию особо высокой прочности и пластичности (рис. 9). Однако решение этой проблемы требует разработки оригинальных подходов.

Авторы получили наноструктурную медь прокаткой при криогенной температуре — температуре жидкого азота, с последующим нагревом до температуры 175°C. В результате в материале была сформирована «бимодальная» структура, состоящая из микронных зерен (с объемной долей ~ 25%), окруженных зернами нанометрических размеров. Материал продемонстрировал высокую пластичность и также сохранил прочность. Такое поведение материала может быть объяснено тем, что пока нанокристаллические зерна обеспечивают прочность, зерна большего размера отвечают за деформацию растяжением. Аналогичные результаты, подтверждающие эффективность формирования «бимодальной» структуры, были получены при исследовании цинка, меди и алюминиевого сплава. Более того, исследования меди показали, что такой тип структуры может повысить пластичность не только в процессе испытаний на растяжение, но также и в процессе циклического нагружения. Это наблюдение весьма важно для повышения усталостных свойств.

Второй подход к решению проблемы достижения высокой прочности и пластичности недавно продемонстрирован в работе. Он основан на образовании дисперсных частиц вторичных фаз в наноструктурной металлической матрице, которые видоизменяют распространение полосы скольжения в процессе деформации, таким образом, увеличивая пластичность. В настоящее время уже начаты систематические исследования влияния природы частиц вторичных фаз, изменения их размеров и распределения на механические характеристики промышленных НС сплавов, с тем чтобы оптимизировать технологические режимы их обработки и получения.

Третий подход к решению проблемы достижения высоких значений прочности и пластичности является наиболее универсальным из трех, потому что его можно использовать как для чистых металлов, так и для сплавов. Этот подход основан на формировании УМЗ структуры с определенными типами границ зерен. Например, было показано, что формирование большеугловых и неравновесных границ может обеспечивать процессы межзеренного проскальзывания в процессе пластической деформации уже при комнатной температуре, сильно влияя на деформационную способность материала.

Важность структуры большеугловых ГЗ была также подтверждена в работе, в которой исследовалось механическое поведение металлов, подвергнутых различной степени ИПД, что обеспечило формирование ГЗ разного типа. Недавние исследования наноструктурного титана показали, что помимо степени деформации большое влияние на состояние ГЗ и механическое поведение оказывает температура отжига. Так, отжиг при 300°С приводит к значительному увеличению его прочности одновременно с большей пластичностью, по сравнению с состоянием после ИПД и отжига при более высоких температурах.

Рост прочности и пластичности в данном эксперименте связан с повышенной скоростной чувствительностью. Как известно, повышенная скоростная чувствительность указывает на вязкое течение и играет ключевую роль в сверхпластичности НС материалов. C другой стороны, это также ассоциируется с развитием проскальзывания по ГЗ. Полученные экспериментальные результаты хорошо согласуются с недавними результатами компьютерного моделирования и исследованиями механизмов деформации в нанометаллах.

Для крупнокристаллических металлов дислокационное скольжение и образование двойников являются основными хорошо известными механизмами деформации. Но результаты компьютерного моделирования показывают, что ультрамелкие зерна вызывают развитие специфичных механизмов деформации, таких как зернограничное проскальзывание или зарождение частичных дислокаций. Более того, сдвиг может иметь кооперативный (групповой) характер, схожий с тем, что был обнаружен в ранних исследованиях сверхпластичности материалов.

Однако существует вопрос: почему в наноструктурных материалах происходит зернограничное проскальзывание при относительно низких температурах, особенно в материалах, полученных при ИПД? Зернограничное проскальзывание — это процесс, контролируемый диффузией, который обычно наблюдается при высоких температурах. Объяснением может являться то, что диффузия в УМЗ материалах с неравновесными ГЗ происходит быстрее. Эксперименты показали, что коэффициент диффузии в УМЗ материалах, полученных при ИПД, значительно выше (на 2—3 порядка), и это связано именно с неравновесностью ГЗ. Возможно, проскальзывание по ГЗ в УМЗ металлах происходит легче в процессе деформирования даже при низких температурах, обуславливая большую пластичность. Хорошо известно, что активизация проскальзывания в наноструктурных металлах может привести к сверхпластичности при относительно низких температурах.

Создание наноструктур в материалах с целью увеличения их прочности и пластичности имеет первостепенное значение для повышения их сопротивления усталости и трещиностойкости. В наноматериалах наблюдается необычное увеличение как малоцикловой, так и многоцикловой усталости, и здесь существуют теоретическое объяснение и первые экспериментальные доказательства этого интересного феномена. Обнаруженное повышение усталостной прочности в наноструктурных материалах вполне ожидаемо и имеет много общего с влиянием размера зерна/субзерна на напряжение течения, которое выражается соотношением Холла—Петча. При этом очевидно, что границы зерен также играют существенную роль в усталостном поведении таких материалов. С одной стороны, ГЗ могут быть эффективными барьерами для развития процессов скольжения, тем самым способствуют повышению напряжения течения. С другой стороны, они могут стать причиной концентрации напряжений, ранней локализации деформации и разрушения. Поэтому управление свойствами ГЗ позволяет управлять свойствами материала, в том числе усталостными. Например, улучшения усталостных характеристик НС титана можно добиться за счет повышения пластичности в сочетании с высокой прочностью, путем варьирования параметров проводимой после ИПД термомеханической обработки.

Интересен тот факт, что формирование УМЗ структуры в материалах, полученных при ИПД, может также привести к появлению многофункциональных свойств. Например, наноструктурный сплав никелида титана демонстрирует необычное сочетание высоких механических и функциональных свойств: сверхупругости и эффекта памяти формы. Подобное сочетание делает этот наноструктурный сплав титана в принципе отличным от его традиционного крупнозернистого аналога. Формирование многофункциональных материалов становится новым направлением в науке о наноматериалах, полученных ИПД.

Date: 2015-05-08; view: 4106; Нарушение авторских прав