Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Кривошипно-шатунный и газораспределительный механизмы. Конструктивные особенности двигателя

|

|

СИЛОВЫЕ АГРЕГАТЫ

мемз-9ббв-9ббг ^оро^^

^

МОСКВА "ТРАНСпОРТ"1987

Глава1 ДВИГАТЕЛЬ

Конструктивные особенности двигателя

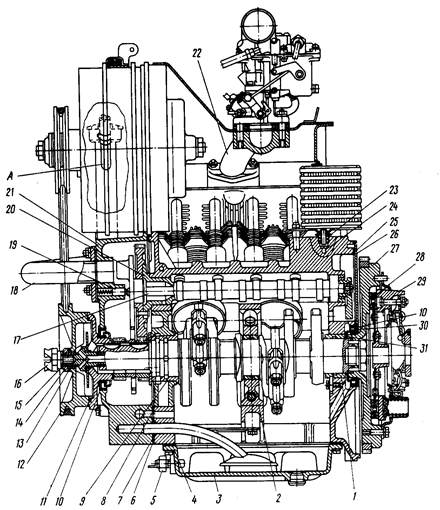

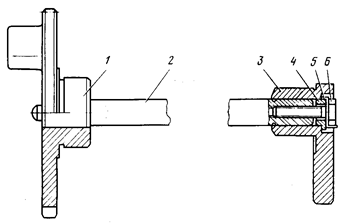

Двигатель МеМЗ-966В мощностью 27 л. с. и МеМЗ-966Г мощностью 28 л. с., сцепление и коробка передач скомпонованы в единую конструкцию — силовой агрегат (рис. 1), крепящийся к автомобилю на трех опорах (рис. 2).

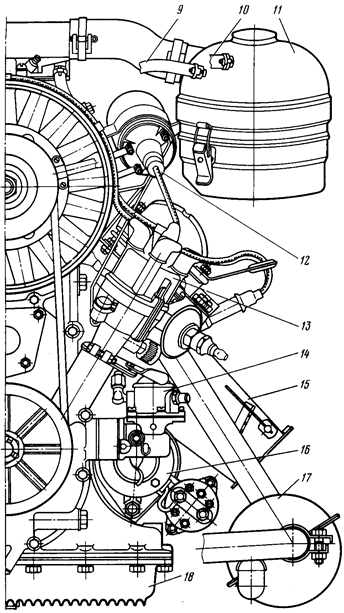

Воздушный фильтр, генератор, прерыватель-распределитель, катушка зажигания, свечи зажигания, а также датчики давления и температуры, установленные на двигателе МеМЗ-966Г, взаимозаменяемы с установленными на двигателе МеМЗ-968Н и в данной книге не рассматриваются.

Двигатели МеМЗ-966В и -966Г карбюраторные, четырехтактные, верхнеклапанные, V-образные рабочим объемом 0,887 л с уравновешивающим механизмом, имеют четыре отдельных цилиндра (рис. З и 4). Охлаждение двигателей воздушное от осевого вентилятора, расположенного в развале цилиндров.

Двигатель модели МеМЗ-966Г имеет ряд существенных отличий от модели МеМЗ-966В. Для снижения температурной напряженности в двигателе МеМЗ-966Г установлен вентилятор, работающий на нагнетание (см. 23, а), вместо вентилятора, работающего на отсос (см. рис. 23, б). Изменена конструкция терморегулирования (см. рис.25) и увеличена охлаждающая поверхность масляного радиатора за счет увеличения количества секций (см. рис. 21).

Кривошипно-шатунный и газораспределительный механизмы

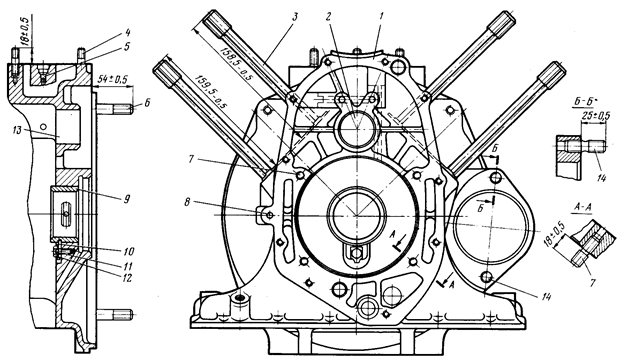

Картер двигателя (рис. 5) туннельного типа, отлит из магниевого сплава МЛ-5.

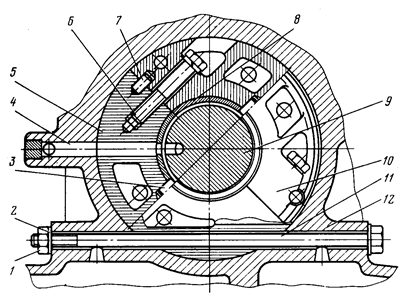

Средняя опора коленчатого вала разъемная, из двух половин, крепится к картеру коленчатого вала стяжным болтом 11 (рис. 6)

Передний и задний коренные подшипники коленчатого вала неразъемные. Задний 9 (см. рис. 5) запрессован непосредственно в стенку картера и фиксируется стопором 10, а передний 9 (см. рис. 3)—в переднюю опору 8 и фиксируется штифтом. Коренные подшипники коленчатого вала изготовлены из специального алюминиевого сплава.

Цилиндры с оребренной наружной поверхностью отлиты из чугуна, взаимозаменяемы. Диаметр цилиндра 72^°'°^ мм. Для обеспечения монтажного зазора между поршнем и цилиндром в пределах 0,05...0,07 мм цилиндры по диаметру сортируются на три размерные группы (см. прил. 2)

.

Рис. 2. Подвеска силового агрегата:

1 — левый кронштейн; 2 — передняя поперечина; 3, II — болты; 4 — кронштейн; 5,14 — подушки; (> — задняя поперечина; 7 - нижняя подушка; 8 - втулка; 9, 12, 13 - шайбы; 10 - гайка; 15 - правый кронштейн

Рис. 1. Силовой агрегат модели МеМЗ-966Г: / aHiiiait'.'ii.: -'- tiieiiJleHHl': -^ - коробка передач

Рис. 3. Продольный разрез двигателя МеМЗ-966Г:

1,9 — задний и передний подшипники коленчатого вала; 2 — средняя опора; 3 - масляный картер; 4, б, 13, IS, 25 - прокладки; S - датчик температуры масла; 7 — уплотнительное кольцо маслоприемной трубки; 8 — опора переднего подшипника; 10 — манжета; II - резиновое кольцо крышки центрифуги; 12 - крышка центрифуги; 14 - гайка; 16 - храповик; 77 - балансирный механизм; 18 - маслозаливной патрубок; 19 - упор балансирного вала; 20 - распределительный вал; 21 - крышка распределительных шестерен; 22 — впускная труба; 23 — уплотнитель масляного радиатора; 24 — жиклер масляного радиатора; 26 — крышка балансирного вала; 27 — маховик; 28 — ведомый диск; 29 — нажимной диск с кожухом в сборе; 30, 31 - маслоотражатели; А - трубка отсоса

картерных газов f.

Поршни изготовлены из алюминиевого сплава, луженые, имеют вогнутое днище. На головке поршня проточены канавки под поршневые кольца.

Поршни, как и цилиндры, разбиты на размерные группы (см. прил. 2). Стрелка для правильного расположения смещения оси поршневого пальца при монтаже наносится на наружной поверхности днища поршня. Направление стрелки при монтаже в сторону шестерен газораспределения для всех поршней.

По диаметру отверстия под палец поршни сортируются на четыре размерные группы.

Поршневые пальцы — стальные, плавающие, закаленные и полированные. Диаметр пальца 20 мм, длина 61 мм. От осевого перемещения пальцы фиксируются пружинными стопорными кольцами. По наружному диаметру пальцы сортируются на четыре группы (см. прил. 2).

При сборке палец, поршень и шатун комплектуют из деталей только одной размерной группы. Этим обеспечивается натяг между пальцем и поршнем в пределах от нуля до 0,005 мм и зазор между пальцем и шатуном 0,002...0,007 мм (при температуре 20 °С).

Поршневые кольца (рис. 7) по три на каждом поршне, два компрессионных из специального чугуна. Верхнее компрессионное кольцо 1 хромированное, с тупыми кромками, нижнее 2 — фосфатированное с острыми кромками. На внутренней цилиндрической поверхности компрессионных колец выполнена прямоугольная фаска. При установке на поршень кольца устанавливаются фаской вверх.

Маслосъемное кольцо стальное, состоит из четырех элементов, двух стальных дисков 3, осевого 4 и радиального 5 расширителей.

Шатуны стальные, кованые, двутаврового сечения (рис. 8). В верхнюю головку шатуна запрессована бронзовая втулка. По размеру диаметра втулки шатун маркируется у головки цветовым индексом.

Нижняя головка шатуна разъемная с тонкостенными взаимозаменяемыми вкладышами. Крышка нижней головки шатуна не взаимозаменяема. При сборке крышки со стержнем шатуна цифры, указывающие номер цилиндра, должны располагаться с одной стороны. Гайки

Рис. 4. Поперечный разрез двигателя МеМЗ-966Г:1 — картер двигателя; 2 — шатун; 3 — поршень; 4 — цилиндр; 5, 15— б — маслозаливная труба; 7 — направляющий аппарат с генератором воздухоотводящие кожухи с заслонками в сборе (левый и правый); и колесом вентилятора в сборе; 8 — карбюратор; 9 - труба, соединяющая клапан стояночной вентиляции карбюратора с воздушным фильтром; 10 — трубка вентиляции картера; II - воздушный фильтр; 12 — бензиновый насос; 13— прерыватель-распределитель зажигания; 14 картер

16 - стартер; /7— глушитель в сборе; 18 – масляный катушка зажигания;

Рис. 5. Картер коленчатого вала в сборе:

/ - картер; 2, 13 — передняя и задняя опоры распределительного вала; 3 — шпилька крепления головок цилиндров; 4 - шпилька крепления масляного радиатора; 5 — жиклер масляного радиатора; 6 - шпилька крепления картера сцепления; 7 — шпилька крепления передней опоры; 8 — канал привода масла к коренным подшипникам; 9 — задний вкладыш; 10 — стопор подшипника; II — отгибная шайба; 12 — болт; 14 — шпилька крепления стартера

Рис. 6. Опора среднего коренного подшипника (вид со стороны носка коленчатого вала):

1 — гайка; 2 — шайба; 3, 7 — штифты вкладыша и опоры; 4 — канал привода смазки к подшипнику; J — нижняя опора; б — стяжной болт; 8 — вкладыш; 9 — коленчатый вал; 10 — верхняя опора; II — болт крепления опоры к картеру; 12 - картер коленчатого вала

шатунных болтов 4 затягиваются усилием 3,2...3,6 кгс-м и стопорятся.

Стопорение производится стопорными гайками 5 с поворотом их на 1,5...2 грани после соприкосновения с основными.

Примечание. На ранее выпущенных двигателях стопорение гаек осуществлялось шплинтами. Для совмещения прорезей гаек с отверстиями в болтах допускается подтяжка гаек усилием не более 5,6 кгс-м.

Разница в массе шатунов, установленных на двигатель, не должна превышать 10 г.

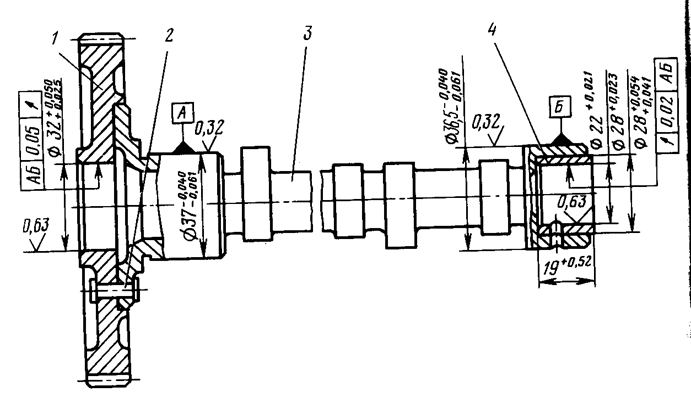

Коленчатый вал трехопорный (рис. 9), литой из вы-сокопрочного чугуна. Диаметр коренных шеек 50± ±0,01 мм, шатунных 45_дд^ мм, радиус кривошипа 27,25 мм. Коленчатый aarf, установленный на двигателе, сбалансирован вместе с маховиком, механизмом сцепления и корпусом центрифуги. Допустимый дисбаланс не должен превышать 15 гс-см.

Рис. 7. Расположение поршневых колец на поршне: 1 — верхнее компрессионное кольцо; 2 — нижнее компрессионное кольцо; 3 — верхний диск маслосъемного кольца; 4 — осевой расширитель; 5 — радиальный расширитель; 6 — нижний диск маслосъемного кольца; а — участок, на котором с обеих сторон не должно быть замков компрессионных колец и замков дисков маспосъемного кольца; 1,11 •- расположение замков компрессионных колец; III, VI - расположение замков дисков маслосъемного кольца. Замки расширителей маслосъемного кольца располагают аналогично в плоскости оси. IV

При динамической балансировке на шатунные шейки устанавливаются разъемные, круглого сечения, статически отбалансированные противовесы массой 576 ± ± 2 г каждый. После балансировки на маховик и кожух сцепления наносятся метки их взаимного расположения. При сборке метки необходимо совмещать.

Подшипник средней коренной шейки вместе со средней опорой монтируется на коленчатый вал до постановки в картер.

Осевой разбег коленчатого вала (0,15...0,25 мм) ограничен буртом подшипника 9 (см. рис. 3) передней опоры с одной стороны и упорной шайбой 8 (см. рис. 9) коленчатого вала с другой.

Головка цилиндров (рис. 10) из алюминиевого сплава имеет развитые ребра, взаимозаменяема, общая на два цилиндра.

Для надежного уплотнения при установке бронзовых резьбовых гнезд 4 свечей, седел 2 клапанов, направляющих втулок 16 клапанов, кожухов штанг 15 и мас-лосливной трубки 6 головку цилиндров нагревают до температуры 200...220 ° С.

Механизм газораспределения верхнеклапанный приводится в действие от распределительного вала при помощи толкателей, штанг и коромысел.

Распределительный вал (рис. II) двухопорный, стальной. От осевого перемещения фиксируется упором торца ведомой шестерни распределительного вала 20 в торец ведомой шестерни балансирного механизма 17 (см. рис. 3). Шестерня 1 распределительного вала отлита из магниевого сплава МЛ5 и крепится к фланцу распределительного вала тремя стальными заклепками 2 (см. рис. II).

Рис. 8. Шатун в сборе: 1 — стык втулки верхней головки шатуна; 2 — место цветового индекса размерной группы верхней головки шатуна; 3 — болт крепления крышки шатуна; 4 — гайка болта крышки шатуна; 5 — стопорная гайка; 6 — место цветового индекса весовой группы; 7 — клеймо номера цилиндра

Рис. 9. Коленчатый вал с маховиком и нажимным диском сцепления в сборе: / — нажимной диск сцепления с кожухом в сборе; 2 — маховик в сборе; 3 — болт крепления маховика в сборе; 4 — стопорная шайба; 5 — прокладка; 6 — штифт маховика; 7 — коленчатый вал; 8 — опорная шайба коленчатого вала; 9 — распределительная шестерня; 10 — шестерня привода балансирного механизма; II — шестерня привода масляного насоса; 12 — сегментная шпонка; 13 - маслоотражатель манжеты; 14 - корпус центрифуги; 15 - маслоотражатель центрифуги; /б—болт центрифуги; /7—отгибная шайба

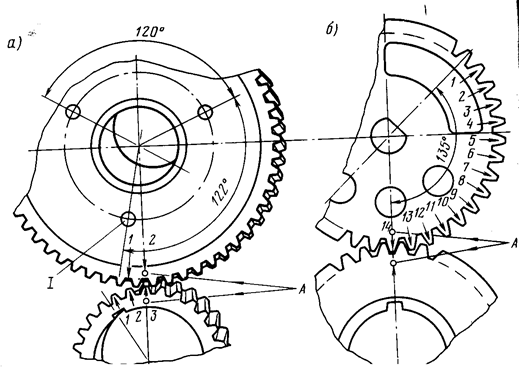

Для правильной установки фаз газораспределения на шестернях набиты метки О, которые должны быть совмещены (рис. 12). При необходимости проверка фаз газораспределения (рис. 13) производится на собранном непрогретом двигателе при температуре 15... 25 ° Си зазорах в клапанном механизме 0,45 мм.

Четырехцилиндровые V-образные двигатели имеют неуравновешенный момент от сил инерции первого порядка. Для уравновешивания момента в конструкции двигателя предусмотрены балансирный механизм (рис. 14) и уравновешивающая масса в виде противовесов коленчатого вала.

Рис. 10. Головка цилиндров с клапанами в сборе:

1 — головка цилиндров; 2 — седло клапана; 3 — клапан; 4 — резьбовая втулка свечи; 5 - штифт резьбовой втулки; б — сливная трубка; 7 — пружина клапана; 8 — шпилька крепления крышки головки цилиндров-9 — шайба пружины клапана; 10 — сухарь клапана; II — тарелка пружины клапана; 12 - шпилька крепления валика коромысел; S3 — стакан пружины клапана; 14 — шпилька крепления впускной трубы; 15 — кожух

штанги; 16 — направляющая втулка клапана

Рис. II. Распределительный вал в сборе: 1 — шестерня; 2 - заклепка; 3 — распределительный вал; 4 — втулка

Рис. 12. Установочные метки (А):

а — на распределительных шестернях; б — на шестернях балаисирного механизма^ - смещенное отверстие под заклепку на шестерне распределительного вала

Рис. 13. Диафрагмма фаз газораспределения: 1 — впускной клапан; 2 — выпускной клапан

Вал балансирного механизма 2 расположен внутри распределительного вала. На концах балансирного вала с одной стороны на лысках установлена ведомая 1 шестерня балансирного механизма с противовесом, на другом — противовес 3. Привод балансирного механизма осуществляется от коленчатого вала парой прямозубых шестерен (см. рис. 3) с передаточным отношением 1:1.

Осевое перемещение балансирного механизма ограничивается плунжером 19 (см. рис. 3) и распорной пру-

Рис. 14. Балансирный механизм в сборе:

1 — шестерня балансирного вала; 2 — балансирный вал; 3 - противовес; 4 — сухарь; S — стопорная шайба; 6 — болт

придерживая силовой агрегат, поднять автомобиль подъемником и откатить тележку с силовым агрегатом. Для транспортировки агрегат следует подвесить за выпускные трубы первого и четвертого цилиндров и заднюю крышку коробки передач.

Установку силового агрегата на автомобиль следует выполнять в обратной последовательности.

.)

Date: 2015-05-05; view: 1294; Нарушение авторских прав