Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Введение. Методические указания к проведению практических занятий

|

|

РАСЧЁТ И ВЫБОР ДОПУСКОВ И ПОСАДОК

Методические указания к проведению практических занятий

для студентов специальностей:

190601.65 – «Автомобили и автомобильное хозяйство»

190603.65 – «Сервис транспортных и технологических машин и оборудования»

Курск 2012

УДК 621.01

Составитель: Л. В. Беляева

Рецензент

Кандидат технических наук, доцент кафедры «Автомобили и автомобильное хозяйство» А.А. Толкушев

Расчет и выбор посадок для стандартных соединений [Текст]:методические указания к выполнению к проведению практических занятий / Юго-Зап. гос. ун-т; сост.: Л.В.Беляева. Курск, 2012. 9с. Библиогр.: с.9

Приведены рекомендации по расчету допусков и выбору посадок для гладких цилиндрических, резьбовых, шпоночных, шлицевых соединений, по определению комплекса контрольных параметров зубчатого колеса по требованиям к точности изготовления, по расчету размерных цепей методом максимум- минимум, а также выбору посадок для соединений с подшипником качения. Содержат индивидуальные задания для самостоятельной работы студентов.

Методические указания предназначены для студентов специальностей:190601.65 – «Автомобили и автомобильное хозяйство», 190603.65 – «Сервис транспортных и технологических машин и оборудования» и других специальностей изучающих допуски и посадки.

.

Текст печатается в авторской редакции

Подписано в печать. Формат 60х84 1/16.

Усл.печ.л..Уч.-изд.л..Тираж 25 экз. Заказ. Бесплатно.

Юго-Западный государственный университет.

305040, г.Курск, ул. 50 лет Октября, 94

Содержание

Введение……………………………………………………………….4

1 Основные термины и определения………………………………...5

2 Выбор и расчет посадок для гладких цилиндрических соединений…………………………………………………………….9

2.1Аналитический расчет посадки с натягом…………….......9

2.2Расчет посадки с зазором……………..…………………....17

2.3Расчет переходной посадки…………………………….....18

2.4.Расчет посадки с натягом…………………………………20

3 Расчёт посадки резьбового соединения…………………………22

4 Выбор и расчет посадок для шпоночного соединения………...24

5 Выбор посадок для шлицевого соединения………………….....25

6 Расчёт и выбор посадок для соединений с подшипником

качения………………………………………………........................27

7 Определение комплекса контрольных параметров зубчатого колеса по требованиям к точности изготовления……..…………..34

8 Расчёт размерной цепи методом максимум-минимум………….42

Задания для самостоятельной работы ……....……………………...48

Библиографический список …………………………………………49

Введение

Целью данных методических указаний является оказание помощи студентам очной и заочной форм обучения в приобретении знаний и умений при изучении дисциплины «Нормирование точности».

Студентам необходимо освоить систему построения допусков и посадок на гладкие соединения, уметь пользоваться ею.

Студент должен знать: способы нормирования точности для гладких элементов деталей, способы обозначения требований к точности и расшифровку обозначений требований к точности.

Студент должен уметь: читать требования к точности размеров, указанные на чертеже условными обозначениями; написать обозначение посадки в системе отверстия и вала; определять предельные размеры элементов деталей, зазоры, натяги и допуски по приведенным отклонениям; пользоваться ГОСТ 25347-82 при выборе необходимых полей допусков для образования посадок; объяснять смысловое значение букв и цифр в условном обозначении полей допусков и посадок.

Точность изготовления геометрических размеров элементов деталей в различных механизмах и машинах определяется ее функциональным назначением. Наиболее распространенными в машиностроении являются гладкие элементы, т.е. цилиндрические и ограниченные двумя параллельными плоскостями, и их соединения.

Нормировать точность размера означает установить два предельно допустимых размера элемента (наибольший и наименьший предельные размеры), определяющие его годность. Исходя из конструктивных и технологических соображений, конструктор назначает номинальный размер, который указывают на чертеже и относительно которого определяются отклонения.

1 Основные термины и определения

В данных методических указаниях применены следующие термины с соответствующими определениями в соответствии с ГОСТ 25346-89, а именно:

размер: Числовое значение линейной величины (диаметра, длины и т.п.) в выбранных единицах измерения.

действительный размер: Размер элемента, установленный измерением.

предельные размеры: Два предельно допустимых размера элемента, между которыми должен находиться (или которым может быть равен) действительный размер.

наибольший предельный размер: Наибольший допустимый размер элемента (Рисунок 1).

наименьший предельный размер: Наименьший допустимый размер элемента (Рисунок 1).

номинальный размер: Размер, относительно которого определяются отклонения (Рисунки 1 и 2).

отклонение: Алгебраическая разность между размером (действительным или предельным размером) и соответствующим номинальным размером.

Рисунок 1

действительное отклонение: Алгебраическая разность между действительным и соответствующим номинальным размерами.

предельное отклонение: Алгебраическая разность между предельным и соответствующим номинальным размерами. Различают верхнее и нижнее предельные отклонения.

верхнее отклонение ES, es: Алгебраическая разность между наибольшим предельным и соответствующим номинальным размерами (Рисунок 2).

нижнее отклонение EI, ei: Алгебраическая разность между наименьшим предельным и соответствующим номинальным размерами (Рисунок 2).

Рисунок 2

ES - верхнее отклонение отверстия; es - верхнее отклонение вала;

ЕI - нижнее отклонение отверстия; ei - нижнее отклонение вала.

основное отклонение: Одно из двух предельных отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии.

П р и м е ч а н и е. В данной системе допусков и посадок основным является отклонение, ближайшее к нулевой линии.

нулевая линия: Линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении полей допусков и посадок. Если нулевая линия расположена горизонтально, то положительные отклонения откладываются вверх от нее, а отрицательные - вниз (Рисунок 2).

допуск Т: Разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями (Рисунок 2).

П р и м е ч а н и е. Допуск - это абсолютная величина без знака.

поле допуска: Поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска и его положением относительно номинального размера.

П р и м е ч а н и е. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии (Рисунок 2).

квалитет (степень точности): Совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров.

единица допуска i, I: Множитель в формулах допусков, являющийся функцией номинального размера и служащий для определения числового значения допуска.

П р и м е ч а н и е. i - единица допуска для номинальных размеров до 500 мм, I - единица допуска для номинальных размеров св. 500 мм.

вал: Термин, условно применяемый для обозначений наружных элементов деталей, включая и нецилиндрические элементы.

отверстие: Термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы.

основной вал: Вал, верхнее отклонение которого равно нулю.

основное отверстие: Отверстие, нижнее отклонение которого равно нулю.

зазор: Разность между размерами отверстия и вала до сборки, если размер отверстия больше размера вала (Рисунок 3).

Рисунок 3

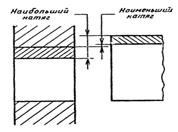

натяг: Разность между размерами вала и отверстия до сборки, если размер вала больше размера отверстия (Рисунок 4).

П р и м е ч а н и е. Натяг можно определять как отрицательную разность между размерами отверстая и вала.

Рисунок 4

наименьший зазор: Разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала в посадке с зазором (Рисунок 5).

наибольший зазор: Разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала в посадке с зазором или в переходной посадке (Рисунки 5 и 6).

Рисунок 5 Рисунок 6

наименьший натяг: Разность между наименьшим предельным размером вала наибольшим предельным размером отверстия до сборки в посадке с натягом (Рисунок 7).

Рисунок 7

наибольший натяг: Разность между наибольшим предельным размером вала и наименьшим предельным размером отверстия до сборки в посадке с натягом или в переходной посадке (Рисунки 6 и 7).

посадки в системе отверстия: Посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков валов с полем допуска основного отверстия (Рисунок А.8).

Рисунок 8

посадки в системе вала: Посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков отверстий с полем допуска основного вала (Рисунок 9).

Рисунок 9

Date: 2015-11-14; view: 839; Нарушение авторских прав