Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Исследование микроструктуры поверхности

|

|

Известно, что микротвердость и ряд других физико-механических и эксплуатационных характеристик металлических поверхностей в значительной степени зависят от структуры, поэтому важно знать влияние способов обработки на данную характеристику.

Структура поверхностей, обработанных различными способами, исследовалась на сканирующем электронном микроскопе (СЭМ) Nanolab-7 (фирма «Opton», ФРГ) при увеличении × 250, 500, 1000 и 2500. Для изучения тонкой структуры поверхности использовались методы атомносиловой микроскопии (ACM) со специальной компьютерной обработкой результатов [55]. Результата, приведенные в работе, получены с помощью атомно-силового микроскопа «Нанотоп – 201», изготовленного в ИММС АНБ и частично отражены в [87, 107].

О качестве поверхностей из стали 08кп после различных способов обработки можно также судить по снимкам, полученным на сканирующем электронном микроскопе и представленным на рис. 4.5.

Рис. 4.5– Влияние способа обработки на структуру поверхности из углеродистой стали: а) обезжиривание; б) химическое полирование; в) электрохимическое полирование; г) электролитно-плазменная обработка

На поверхностях, прошедших этапы химического обезжиривания и травления, отчетливо видны следы проката и границы зерен материала не выявляются. Механическое полирование (рис. 4.6) обеспечивает низкие значения высотных параметров, но оставляет на поверхности следы прохождения абразивного инструмента.

Рис. 4.6– Микроструктура поверхности из углеродистой стали, исследованная методом ACM: а) механическая обработка; б) химическое полирование; в) электрохимическое полирование; г) электролитно-плазменная обработка.

При химическом полировании наблюдается некоторое сглаживание поверхности по сравнению с исходной. На поверхности можно заметить границы отдельных зерен. В данном случае сглаживание происходит за счет преимущественного растворения зерен по их границам, так как на этих участках химическое действие растворов наиболее активно. При электрохимическом кодировании удаление металла происходит не только по границам зерен, нo и по самим кристаллам. Поверхность становится более гладкой, чем при химическом полировании.

Наиболее гладкая поверхность формируется при электролитно-плазменной обработке. На поверхности отсутствуют бороздки и валики, границы зерен четко выражены.

На рис. 4.7 представлены снимки поверхностей из коррозионно-стойкой стали после электрохимического полирования и ЭПО.

|

Рис. 4.7– Влияние способа обработки на структуру поверхности из нержавеющей стали: а) ЭПО; б) электрохимическое полирование.

В обоих случаях на поверхность воздействуют химические составляющие рабочих растворов и электрический ток, но структура поверхности различная: для электрохимического полирования она имеет лункообразный характер с чередованием лунок различных размеров и глубины, границы зерен выражены слабо, а при электролитно-плазменной обработке лунок на поверхности не наблюдается, четко просматриваются границы зерен.

Более качественную картину элементов микропрофиля обработанных поверхностей можно наблюдать на АСМ-изображениях, представленных на рис.4.6 для стали (Ст40) и рис. 4.8 и 4.9 – для латуни. Анализ топографии поверхности, полученной при ЭПО в пределах малых участков (0,4 × 0,4 мкм) блоков материалов показал ее предельно высокую гладкость (Ra = 0,7 нм). Из ACM изображений видно, что границы зерен (кристаллов) при ЭПО не представляют углублений типа «бороздок», как при других способах обработки, а наоборот, являются приподнятыми «валиками» с характерной высотой 20 нм (рис. 4.6, г). Данный факт можно объяснить, если предположить, что обработка (унос металла) при ЭПО происходит преимущественно по основному зерну, а границы за счет большей концентрации окислов и органических загрязнений обрабатываются с меньшей скоростью. Другим вариантом объяснения может быть известный механизм «вытеснения» примесей и загрязнений к границе кристаллитов при их росте в процессе рекристаллизации металла с последующим более медленным вытравливанием границ.

Электролитно-плазменная обработка латунных образцов производилась как на постоянном, так и на импульсном токе различной скважности. Исследуемое поле для всех латунных образцов, ACM изображения которых представлены на рис.4.8, было одинаково и составляло 19,3×19,3 мкм.

|

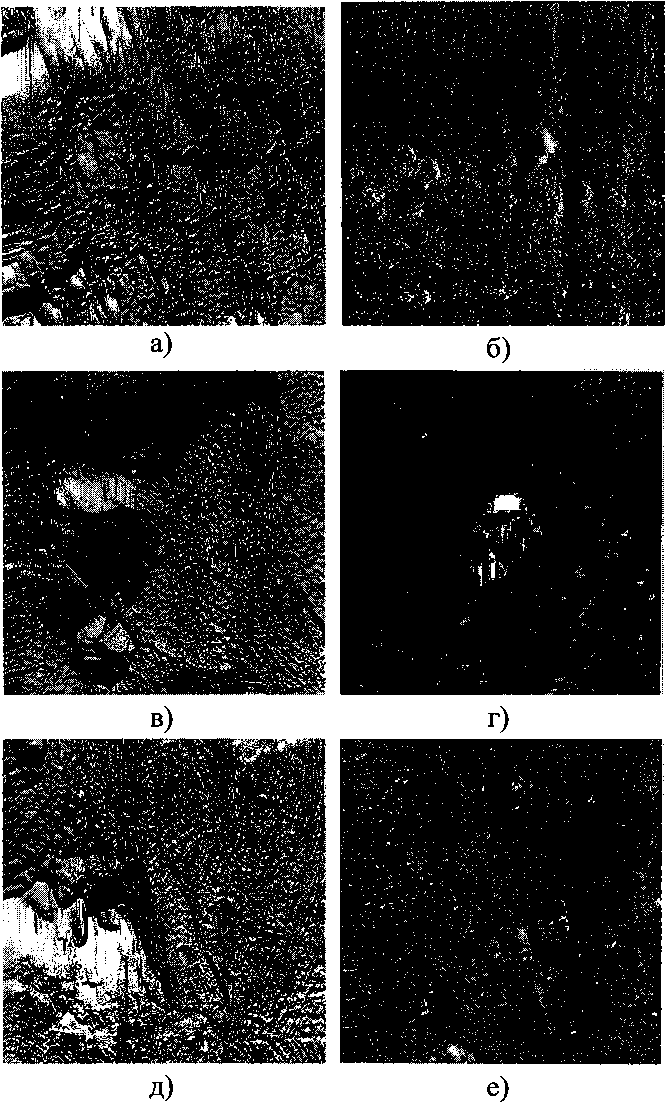

Рис. 4.8– АСМ-изображения типичных участков рельефа поверхности латуни после различных способов полирования: а) исходная поверхность; б) механическое полирование; в) химическое полирование; г) электрохимическое полирование; д) ЭПО постоянным током; е) ЭПО импульсным током, q=3.

Для поверхностей после ЭПО на постоянном токе и импульсном токе при скважности 3 произведено исследование топографии на небольших участках (2,76×2,76 мкм). Как видно из рис. 4.9, для традиционных методов полирования внешний вид стальных и латунных поверхностей примерно одинаков, что же касается ЭПО, то здесь поверхности внешне отличны, причем при ЭПО импульсным током сглаживание поверхности более качественное (рис. 4.9).

Рис.4.9– ACM-изображения микрорельефа поверхности латуни после ЭПО постоянным (а) и импульсным (б) токами.

Результаты исследования структуры металлических поверхностей после различных способов полирования показали, что электролитно-плазменная обработка позволяет получить более гладкую поверхность, чем другие способы. Исходя из вышеизложенного, можно предположить, что поверхности после ЭПО менее подвергнуты износу при механическом и электромеханическом контакте.

Date: 2015-11-14; view: 913; Нарушение авторских прав