Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Конвеерные агломерационные машины

|

|

В СНГ получили распространение конвейерные (ленточные) прямолинейные агломерационные машины непрерывного действия.

Агломерационная машина представляет собой вертикально замкнутый конвейер, рабочим (грузонесущим) и одновременно тяговым (точнее толкающим) органом которого являются последовательно расположенные спекательные тележки-палеты, механически не соединенные между собой, а контактирующие' одна с другой торцовыми плоскостями и перемещаемые путем толкания. Корпус тележки имеет корытообразную форму; днище выполнено в виде набора колосников, на которые укладывается постель и шихта. Совокупность колосников последовательно расположенных тележек образует так называемую ленту. По этому агломерационную машину называют ленточной, конвейерной.

На рис. 38 приведена принципиальная схема агломерационной конвейерной машины. Главный частью машины является конвейер, состоящий из отдельных тележек 1 с колосниковой решеткой. Тележки движутся по замкнутым направляющим путям. На верхнем и нижнем путях тележки движутся плотно прижатыми друг к другу, образуя рабочую и холостую ветви. Движение тележек по рабочей ветке осуществляется за счет их подъема с холостой ветви и проталкивания приводными звездочками 7.

В начале рабочей ветки конвейера на движущиеся тележки укладывается питателем 2 постель (подстилочный материал), состоящая из крупных кусков шихты и затем основная шихта питателем 3 (одним или двумя) слоем 150—500 мм. Слой постели толщиной 30—50 мм предохраняет колосники тележек от перегрева и уменьшает просыпь шихты через щели колосниковой решетки.

Для зажигания входящего в шихту твердого топлива (кок-сика) установлен горн 4, работающий на газе или мазуте. Под слоем шихты в вакуум-камерах 5 создается разрежение, благодаря чему продукты сгорания проходят через шихту, зажигая частицы твердого топлива. Газы через вакуум-камеры, газовые тракты и пылеуловители 6 отводят в дымовую трубу 9. Необходимое для этого разрежение 10—25 кПа создается нагнетателем (эксгаустером) 8.

|

Рис.38. Схема установки для спекания шихты на агломерационной конвейерной машине.

Агломерационная машина (рис. 39) состоит из каркаса с рельсовым: путем, оборудования загрузки постели и шихты, зажигательного устройства, головного и разгрузочного приводов, спекательных тележек, газоотсосных вакуум-камер и вспомогательных устройств — укрытия тележек, устройств для сбора просыпи постели, шихты и агломерата, отсекателя, механизма очистки колосников, механизма смазки роликов тележек.

Каркас, на котором монтируют все узлы и механизмы агломашины, представляет собой пространственную сварную конструкцию, состоящую из головной (загрузочной), средней и хвостовой (разгрузочной) частей. Для компенсации тепловых деформаций до длине машины в каркасе предусмотрено три подвижных стыка. Ha каркасе установлены рельсовые направляющие, состоящие из четырех участков, образующих замкнутый путь — верхнего горизонтального, нижнего наклонного и двух дугообразных, описанных разными радиусами.

Рис.39. Агломерационная машина площадью спекания 312 м2:

а — общий вид: 1 — питатель постели; 2 — питатель шихты; 3 — спекательная тележка; 4 — направляющие для спекатсльных тележек; 5 — устройство для передвижения спекательных тележек по время монтажа и ремонтов; 6 — разгрузочная часть машины; 7 — привод разгрузочной части; 8 — газоотсосиая камера; 9 — механизм для очистки колосников спекательных тележек; 10 — укрытие машины; 11 — каркас; 12—бункер просыпи; 13— приводная звездочка; 14 — коренной пал головной части машины; 15 — привод головной части; 16 — средняя часть машины;

б — разрез: 1 — газоотсосная вакуум-камера; 2— спекательная тележка; 3—тарельчатый компенсатор; 4 — патрубок; 5 — привод газорегулирующего клапана; 6 — газорегулирующий клапан-дроссель.

На верхнем горизонтальном (рабочем) участке протекает процесс спекания, в том числе загрузка постели и шихты, зажигание, спекание и на некоторых машинах охлаждение полученного агломерата. На дугообразном хвостовом (разгрузочном) участке малого радиуса происходит поворот палет и выгрузка готового «пирога» агломерата. На нижнем наклонном (холостом) участке палеты движутся в перевернутом положении вниз по рельсовому пути. На дугообразном головном участке большого радиуса па';леты с помощью приводных звездочек переводятся с холостой велви на рабочую. Переход палет с рабочего участка на холостой осуществляется на небольших агломашинах — по направляющим рельсам без помощи звездочек, а на больших — с помощью звездочек.

Зажигательное устройство (зажигательный горн) предназначено для зажигания поверхностного слоя шихты, содержащей равномерно распределенные кусочки твердого топлива. Оно устанавливается (стационарно или, с целью облегчения ремонта, на выкатной раме) над спекательными тележками после механизмов Загрузки постели и шихты по ходу тележек. Горн представляет собой трех- или четырехсекционную прямоугольную металлоконструкцию, свод, боковые и торцовые стенки которой футерованы огнеупорным кирпичом. По нижнему периметру стенки горна установлены на водоохлаждаемые плиты-холодильники. Внутри горна расположены горелки, к которым подают для сжигания газообразное (смесь доменного и коксового или природного газов) или жидкое (мазут) топливо и воздух. Воздух подают также непосредственно к спекаемому слою. Интенсивность подачи тепла для зажигания шихты составляет 40—60 МДж/м2. В последнее время горн выполняют удлиненным: к нему добавляют газогорелочное устройство для введения дополнительного тепла с целью термического упрочнения верхнего слоя агломерата. Для предотвращения нагревания меха-низмов системы загрузки агломашины от тепла горна его торцовая стенка снабжена водяным экраном.

Спекательные тележки являются основным технологическим узлом агломашины. Общая масса тележек составляет около

40 % массы веси машины. Спекательпая тележка (рис.40,а) перемещается по рельсам б и состоит из корпуса 1, бортов 7, полозьев (уплотпптсльных пластин) 2, комплекта колосников 3, четырех ходовых 5 и четырех грузовых 4 роликов.

Рис.40. Cпекательпая тележка агломашины:

а — обычная; б — уширенная.

Корпус состоит из двух (при ширине 2—2,5 м) или трех-(при ширине 4 м) литых рам (материал — сталь 35Л, 20ХМЛ) с продольным разъемом, скрепленных болтами и сваркой. Температура нагревания корпусов тележек достигает 800—850 °С, вследствие чего по мере эксплуатации прогиб корпусов увеличивается и превосходит допустимый (с точки зрения нормальной работы поперечных уплотнений) предел. В последнее время среднюю раму делают с так называемым строительным подъемом, т. е. выпуклостью вверх. С течением времени этот «обратный» прогиб уменьшается и переходи в «прямой» (выпуклостью вниз). Тогда среднюю раму переворачивают, создавая вновь «обратный» прогиб. Эту операцию повторяют неоднократио, тем" самым повышая срок службы тележки. Боковые рамы /имеют подкрепленные ребрами приливы (ступицы) с отверстия-ми для запрессовки осей ходовых и грузовых роликов. В поперечном направлении каждая рама имеет два Г-образпых и два Т-образных ребра для установки колосников в три ряда.

На четырех осях 10 с коническими 9 или цилиндрическими 8 роликовыми или шариковыми подшипниками устанавливают ходовые одноребордные и грузовые безребордные ролики. На ходовых роликах тележки перемещаются по прямым участкам пути; грузовые ролики служат для захвата зубьями звездочки при перемещении тележек по криволинейным участкам пути.

Наружный торец ходового ролика закрыт крышкой с закрепленной в ней пресс-масленкой 11 (рис.40,а) для подачи к подшипникам ходового и грузового роликов той смазки от специального автоматического устройства на ходу машины.

Борта тележки сменные, изготовлены литьем из стали 35Л, жаростойкого чугуна или штамповкой из стали Х13Н2 и прикреплены к корпусу различными способами: болтами внахлестку со скосами, на фланцах, а также с помощью «ласточкина» хвоста. Полозья изготовляют из стали марки Ст. 40, подвергают термообработке и крепят впотай к корпусу тележки.

Применяются также спекательные тележки без грузовых роликов. В этом случае их боковые рамы имеют трапецеидальные прое мы, в которые входят либо трапецеидальные зубья, либо ролики звездочек (рис.41), и усилие при повороте тележек передается от зуба или ролика звездочки на наклонную плоскость проема рамы тележки.

Рис. 41. Сочленения звездочек привода агломашины со спекательными тележками:

а — ширина зуба соответствует ширине проема тележки; б — зубья обычные (шаг зубьев соответствует базе тележки); в — зубья сдвоенные; г — сдвоенные ролики; д — диаметр ролика соответствует ширине проема тележки.

Колосники являются наиболее ответственными деталями спе-кателыной тележки; их количество на одной тележке достигает 200 шт. Колосники работают в условиях частых перемен температуры (от 70—150 до 800—1100 °С), химического и абразивного износа. Их изготовляют из низкохромистых чугунов,

а в последнее время для повышения срока службы — из высокохромистых сталей.

Колосники уста навливают с некоторым зазором, который допускает самоуста новку и способствует самоочистке от приваривающихся кусочков шихты и агломерата. Существует много конструкций и типоразмеров колосников. Усовершенствования их направлены на создание наилучшей конструкции с точки зрения минимального и равномерного износа, минимальной массы, наименьшего гидравлического сопротивления при просасывании воздуха, наибольшего «живого» сечения колосниковой решетки.

На ряде аглофабрик страны по примеру комбината «Запорож-сталь» выполнено так называемое «уширение» паллет (рис. 40,б) — увеличение ширины колосникового поля и расширение положения бортов тележек при той же колее. Одновременно это мероприятие потребовало повышения мощности и производительности эксгаустеров и тем самым увеличило рабочую площадь и производительность агломашины.

Привод ленты агломашины расположен в головной части. Он предназначен для вращения звездочек, которые поднимают спекательные тележки с нижнего наклонного пути на верхний горизонтальный и проталкивают их по горизонтальному пути.

Рис.42.Схемы приводов агломашин:

а — с двухступенчатой открытой передачей и редуктором; б — с редуктором и центральной муфтой; е — с двумя одноступенчатыми открытыми передачами, двумя редукторами и двумя электродвигателями: 1 — звездочка; 2 — барабан; 3, 4 — открытая зубчатая передача; 5 — редуктор; б —упругая муфта; 7 — электродвигатель; S —зубчатая муфта; 9 —упругая муфта с тормозом; 10 — тахогенератор.

Звездочки изготавливают литыми (стальными) из двух половин, насаживают на шейки коренного вала — одну на шпонке, другую свободно. Зубья отливают либо заодно со звездочкой, либо в виде отдельных сегментов (по несколько зубьев) и крепят болтами к ободу звездочки. Обе приводные звездочки соединяют устанавливаемым между ними сварным барабаном (также из двух половин). Вращение звездочкам (рис. 42.) сообщается от регулируемого электродвигателя постоянного тока через трех- или пятиступенчатый редуктор и далее либо через одну или две открытые цилиндрические зубчатые передачи, либо непосредственно через муфту. Чаще привод выполняют односторонним, иногда — двухсторонним.

По длине рабочего горизонтального участка на каркасе аг-ломашииы расположены газоотсосные вакуум-камеры сварной конструкции пирамидальной формы (см. рис.39, б). Для защиты от газо- и пылеабразивного износа они футерованы сменными листами из износостойкой стали. Каждая вакуум-камера переходит в наклонный патрубок прямоугольного сечения, соединяемый с ней через тарельчатый компенсатор температур. Дальше следует колено, вертикальная труба и горизонтальный сборный газоход-коллектор. Патрубок снабжен газорегулирующим клапаном-дросселем, поворот которого осуществляется с помощью четы рехзвенного рычажного двухкоромыслового механизма от установленного на рабочей площадке рычага управления или электродвигателя с редуктором.

На практике до 50—60 % производительности эксгаустеров приходится на побочные, вредные прососы — не через слой шихты на спекательных тележках, а через различные неплотности, „ соединяющие вакуум-камеры с окружающей атмосферой. Неплотности бывают трех видов — между торцовыми плоскостями смежных спекательных тележек и в большей степени между продольными (боковыми), а также поперечными (торцовыми) границами вакуум-камер и окружающей атмосферы.

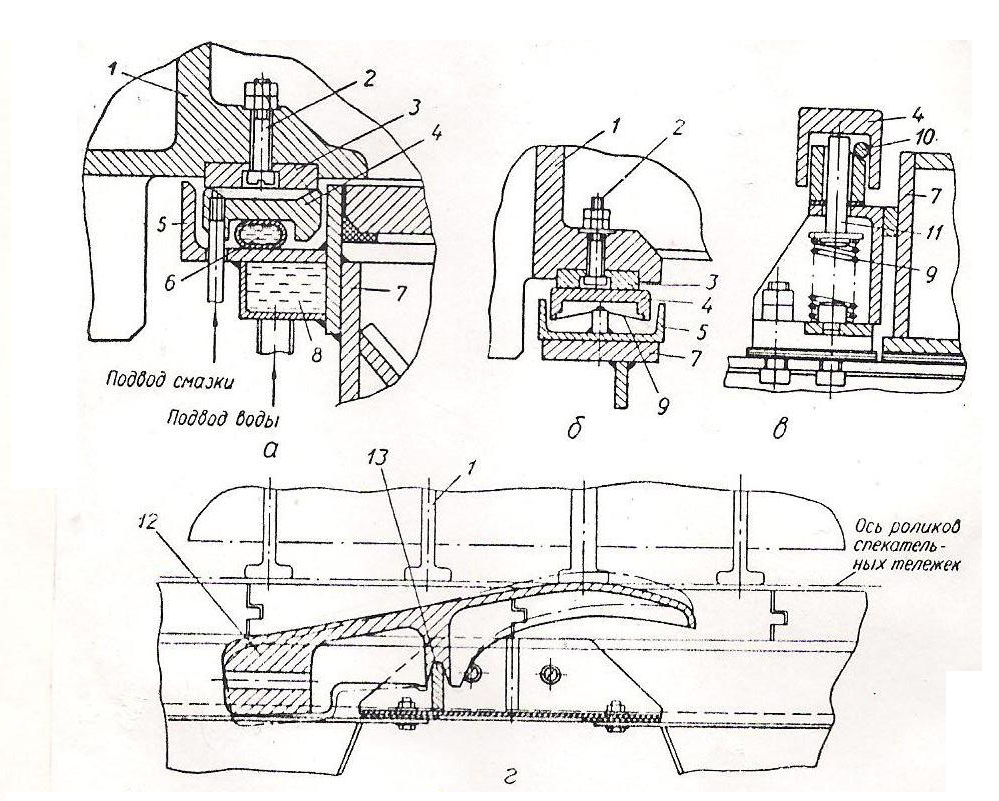

Для исключения просасывания воздуха между спекательными тележками и вакуум-камерами предусмотрены боковые и торцовые (рис. 43) уплотняющие устройства. Боковое уплотнение представляет собой набор чугунных пластин, уложенных в продольный корытообразный желоб. Пластины шарнирно соединены между собой, зафиксированы упорами или болтами от продольного перемещения, но имеют свободу перемещения в вертикальной плоскости и поджимаются снизу вверх к полозьям спекательных тележек.

Рис.43.Уплотняющие устройства спекательных тележек:

а — боковое ойнорукичнои уплотнение с гидравлическим прижимом и водяным охлаждением; б — боковое уплотнение с пружинным прижимом конструкции Челябинского металлургического завода; в-боковое уплотнении с пружинным прижимом конструкции Орско-Халиловского металлургического комбината; г торцовое уплотнение конструкции Южноуральского машиностроительного завода; 1— снекптельнии тележки; 2- болти крепления полозьев; 3- полоз; 4- уплотнительная пластина; 5 — желоб; 6- резинотканевый рукав; 7 — вакуум-камера; 8 — камера проточной охлаждающей воды; У- пружина; 10 — уплотннтельный элемент; 11 — толкатель; 12 — рычаг-противовес; 13 — опорное ребро.

При наездах тележек на кусочки шихты, при искривлениях рельсов и перекосах тележек прямолинейность их движения, а следовательно и полозьев, нарушается. Это в определенной степени компенсируется поджатием пластин к полозь-ям. Поджатие осуществляется чаще всего с помощью расположенного под пластиной резинотканевого рукава-шланга, в который под давлением подается вода (70—80 кПа). В первоначальных конструкциях уплотнение было двухрукавным, в последующих — однорукавное. Для защиты рукавов гидроуплотнений от температуры отходящих газов в последних конструкциях движение потока воды осуществляется не только по рукавам, но и по расположенным под ними продольным камерам (рис. 43,а). В последние годы пластины поджимают к полозьям усилием плоских или изогнутых (рис. 43, б) или (в некоторых конструкциях) винтовых (рис.43, в) пружин. Через стационарные пластины на поверхность скольжения, по которым передвигаются полозья спекательных тележек, периодически (с определенным интервалом времени) подается густая смазка от центральной автоматической станции.

Торцовое уплотнение в новых конструкциях агломашин выполняют в виде стальных литых двуплечих рычагов-противовесов сегментной формы, либо свободно опирающихся прорезями на стационарное поперечное ребро (рис. 43, г), либо качающихся на поперечной оси. За счет постоянно действующего момента от силы тяжести противовеса сегмент последовательно прижимается к различным ребрам корпусов перемещающихся спекательных тележек, создавая тем самым уплотнение первой и последней вакуум-камер агломашины.

Привод разгрузочной части служит для вращения звездочек и. плавного, безударного опускания тележки с верхнего участка на нижний(рис.44.)

Рис.44 Схема привода разгрузочной части агломашины.

Для улучшения процесса разгрузки агломерата в хвостовой части машины предусматривают разрыв между спекательними тележками, который составляет 150-300 мм, благодаря чему падающая спекательная тележка подвергается встряхиванию над ниже расположенной тележкой, находящей уже в наклонном положении. На машинах с большой площадью спекания, где ширина составляет 4-6 м, подобные удары не допустимы воздействия большой массы тележки и выхода их из строя. Поэтому на машинах с большой площадью спекания применяют привод в разгрузочной части, который служим для плавного спуска тележек с верхней ветви на нижнюю. Привод работает в тормозном режиме.

Date: 2015-10-21; view: 3549; Нарушение авторских прав