Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Подготовительные процессы

|

|

Подготовительные процессы сопутствуют производству строительных материалов практически любого вида. Основная задача подготовительных процессов заключается в раскрытии потенциальных возможностей исходного сырья. В зависимости от вида подготавливаемого сырья и специфичности вырабатываемого готового продукта подготовительные операции носят различный характер.

Измельчение и классификация исходных компонентов — один из наиболее распространенных подготовительных процессов в производстве строительных материалов.

Предварительная тепловая обработка сырья для различных производств различается по виду обработки. Так, в железобетонной промышленности предварительная обработка чаще всего заключается в подсушке песка (редко — крупного заполнителя) и в размораживании крупного и мелкого заполнителя в зимнее время. Тепловые процессы в этом случае мало чем отличаются от обычных тепловых процессов технологической обработки материала и в этом разделе не рассматриваются.

Перемешивание (сухое или мокрое) связано с гомогенизацией исходного сырья с различного рода добавками. На стадии подготовки сырье часто подвергают химической или физико-химической обработке, чаще всего путем введения соответствующих добавок. Введение добавок направлено на придание исходному сырью повышенной активности, облегчающей и ускоряющей какую-либо основную технологическую операцию.

Измельчение и классификация исходного сырья. Дробление или помол с последующим разделением полученного материала по крупности продукта осуществляют с целью получить материал: заданного зернового состава, обеспечивающий требуемую плотность исходной композиции; такой максимальной крупности, которая соответствовала бы конструктивным элементам изделия (например, при производстве железобетонных балок, колонн максимальная крупность щебня не должна превышать 3/4 минимального расстояния между арматурными стержнями; требуемой удельной поверхности, например, для тонких порошков, определяющей как пластично-вязкие свойства формуемых масс, так и химическую активность сырья на последующих стадиях переработки.

Основные принципы подбора зернового состава исходного сырья. Основным требованием к сырью в части зернового состава является обеспечение возможности получения скелета требуемой плотности. Для конструкционных материалов сырье подбирают по максимальной плотности, для теплоизоляционных, наоборот, с возможно большей пористостью. Во всех случаях необходимо владеть соответствующим аппаратом, позволяющим быстро и надежно подбирать соотношения и расходы различных фракций. Влияние зернового состава на плотность упаковки тел шарообразной или приближающейся к ней формы теоретически и экспериментально разрабатывалось многими исследователями, так как это имеет большое значение для различных областей техники. Рассмотрение этого вопроса удобнее всего начать с идеализированного представления о шарообразной форме частиц. Для шаров одного диаметра выполнены геометрические расчеты при пяти различных вариантах упорядоченной укладки.

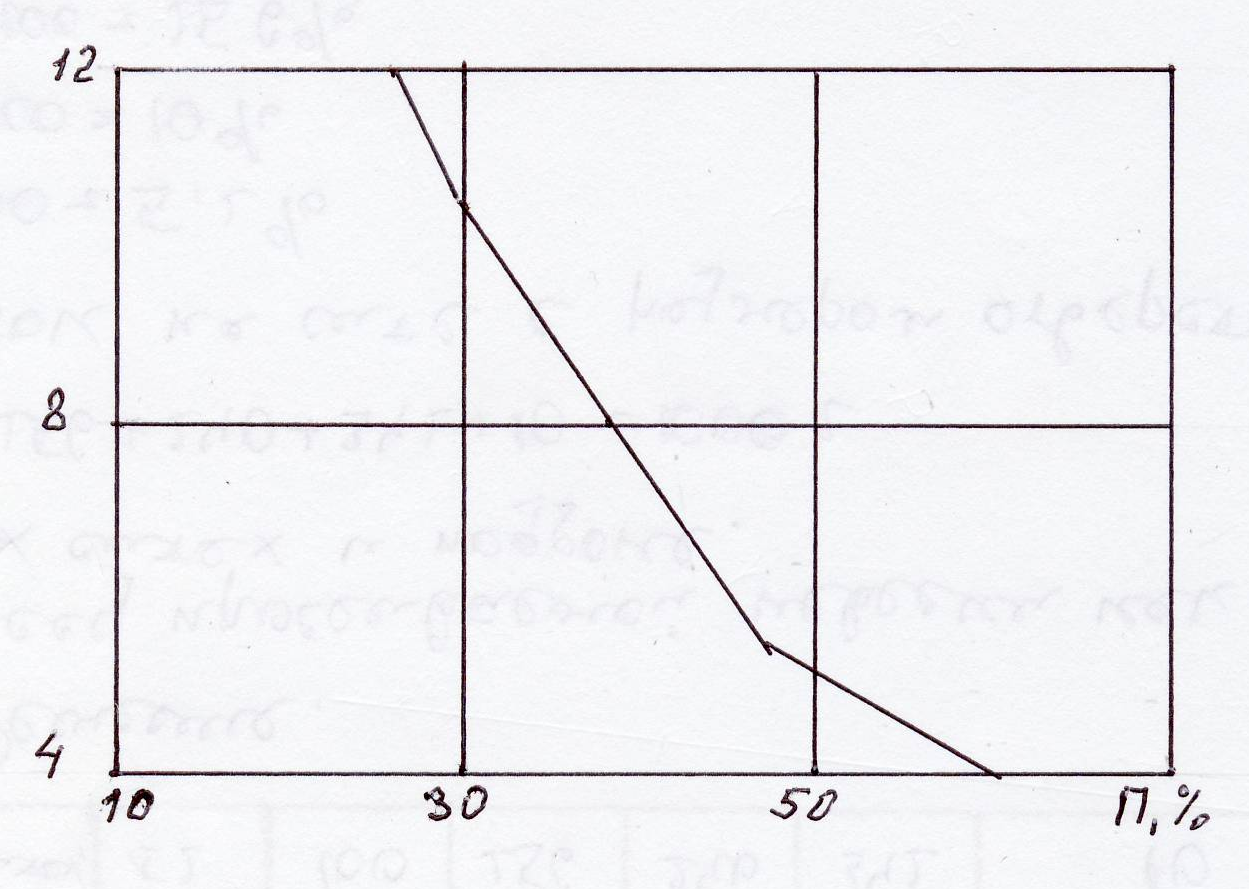

Таким образом, теоретическую пористость при укладке шаров можно связать с числом контактов (рис. 7.1).

Если в промежутки между большими шарами (вмещающие) поместить шары (вмещаемые) меньшего размера, точно вписывающиеся в размер пустот, образованных большими шарами, то плотность упаковки может быть значительно увеличена.

Расчеты показывают, что дальнейшее вмещение шаров не приводит к значительному увеличению плотности, поэтому пустотность около 15% можно считать минимальной при теоретической укладке шаров.

Различают два основных принципа подбора укладок, эффективно повышающих плотность смеси: «непрерывные» укладки, характеризующиеся заполнением объема зернами всех размеров; «прерывистые» укладки, при которых между зернами заданных фракций промежуточные фракции отсутствуют.

Рис.7.1. Зависимость пористости от координационного числа

Итак, зная количество контактов шаров даже в геометрически неправильной упаковке можно по графику рис. 7.1 рассчитать пористость, при этом ошибка не будет превышать 5…6%, что вполне приемлемо для практических целей.

Date: 2015-10-21; view: 1811; Нарушение авторских прав