Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Методы механической классификации грубозернистых и дисперсных материалов

|

|

Разделение твердых зернистых материалов на классы по крупности кусков или зерен называется классификацией. Известны два основных вида классификации: механическая — разделение на ситах и гидравлическая, основанная на различной скорости осаждения зерен разной крупности в водной или воздушной среде.

Процесс разделения сыпучих материалов на классы по крупности путем просеивания через сита называется грохочением.

Вне зависимости от метода разделения, классификация преследует две цели. При многостадийном измельчении отделяют зерна, достигшие заданных размеров, и подвергают дальнейшему измельчению только более крупные зерна. Готовый же продукт разделяют на более узкие фракции для того, чтобы обеспечить получение плотного скелета путем подбора необходимых фракций.

Существуют три основных схемы рассева: 1) с последовательным выделением фракций от крупных к мелким; 2) то же, от мелких к крупным; 3) комбинированный. При использовании первой схемы крупность кусков уменьшается и, следовательно, уменьшается износ полотен сит, повышается точность рассева. Однако удаление мелких фракций на последних ступенях рассева значительно увеличивает пыление, особенно при классификации дисперсных материалов. Применение второй схемы исключает этот недостаток, но увеличивает износ полотен и понижает точность рассева.

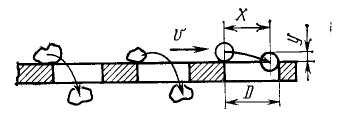

Рассмотрим условия прохождения зерна через сито (рис. 3.10). Пусть зерно формы, близкой к сферической, движется по ситовому полотну со скоростью v. Диаметр отверстия сита D в несколько раз больше диаметра зерна d.

|

Рис. 3.10. Условия прохождения зерна через отверстия сита

Если принять траекторию движения центра тяжести зерна при прохождении через отверстие параболической, то его вертикальное перемещение y ко времени t можно описать уравнением параболы

y = gt2/2. (3.9)

Принимая y = 0,5d и x = D - 0,5d = vt, получаем

v = (D - 0,5d)/ t = (D - 0,5d)  . (3.10)

. (3.10)

Таким образом, возможность прохождения зерна через отверстие сита зависит от ряда условий: соотношения размеров зерна и отверстия, скорости движения зерна, формы зерна и сечения отверстия, толщины ситового полотна и его живого сечения. Сделав ряд допущений, можно определить вероятность прохождения зерна через отверстия.

Пусть зерно падает перпендикулярно ситу, отверстие сита прямоугольное, зерно попадает в отверстие, не касаясь стенок. При этих условиях возможность прохождения зерна через отверстие определяется неравенством:

P (D - d)/d ≥ 1, откуда D ≥ 2d. (3.11)

Качество просеивания зависит от ряда факторов, важнейшими из которых являются зерновой состав исходного материала, форма зерен и влажность материала, наличие глинистых примесей, скорость прохождения материала через сито, форма и толщина сит.

Форма зерен в значительной степени определяется кристаллической структурой минералов, от которой зависит наличие плоскостей спайности. Например, глинистые минералы обычно имеют форму пластинок, т. е. развиты в двух измерениях. Пластинчатые зерна просеиваются труднее, так ;как им присуща способность выноситься в верхние слои материала, проходящего по полотну сита.

Процесс грохочения принято оценивать двумя показателями: производительностью Q — количеством поступающего на грохот исходного материала в единицу времени, и эффективностью грохочения Е —отношением массы материала, прошедшей через сито, к массе материала данной крупности, содержащейся в исходном материале:

E=(c-d/c) 100%, (3.12)

где с — содержание по массе зерен нижнего класса в продукте питания, %; d — то же, не прошедших сквозь сито, %.

При грохочении существенное значение имеет влажность материала, в особенности при рассеве на ситах с мелкими отверстиями» Если при грохочении сухого материала достигается некоторая точка отсева ɛ, то по мере увеличения влажности она постепенно понижается. На рис. 3.11 показана зависимость точности отсева мелочи из дробленого известняка от содержания в нем влаги.

Рис. 3.11. Зависимость эффективности грохочения известняка от его влажности

При переработке нерудных строительных материалов применяют следующие виды грохочения: предварительное, при котором из исходной массы выделяется негабаритный материал, либо материал, не требующий дробления; контрольное, применяемое для контроля крупности готового продукта и выделения отходов, зерна крупнее заданного размера возвращаются на повторное дробление; окончательное — для разделения продукта на товарные фракции.

Рабочей частью грохотов является просеивающая поверхность, которая может быть выполнена в виде сита — плетеной проволочной сетки, решета — стального листа с отверстиями или колосниковой решетки. В последнее время в качестве просеивающей поверхности используют резиновые штампованные или литые армированные листы — решета или сетки из резинового шнура — струнные сита. При грохочении материалов, склонных к налипанию, грохоты с такой рабочей частью имеют более высокую производительность и эффективность грохочения, так как вследствие возбуждения дополнительных колебаний в резине они почти не забиваются.

Грохоты характеризуются следующими конструктивными особенностями: 1) геометрической формой просеивающей поверхности и

конструкцией ее элементов; 2) расположением рабочего органа относительно горизонтальной плоскости; 3) характером движения

просеивающей поверхности.

По форме просеивающая поверхность выполняется плоской, цилиндрической, многогранной призматической («бурат»).

По расположению просеивающей поверхности грохоты разделяют на наклонные, в которых перемещение материала осуществляется главным образом за счет силы тяжести, и горизонтальные (или слабонаклонные), где движение материала обусловлено в основном механическим воздействием рабочего органа — подбрасыванием или проталкиванием зерен грохотимого материала.

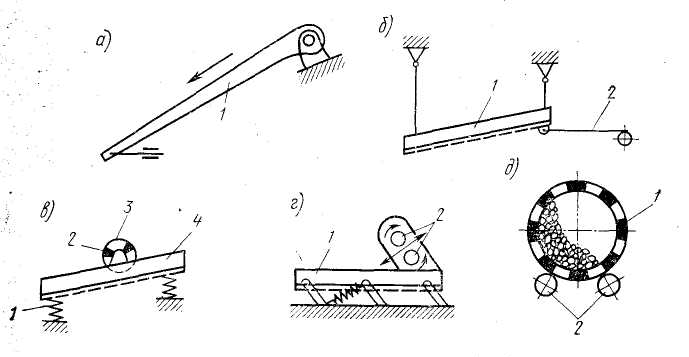

По характеру движения рабочего органа все грохоты могут быть разделены на группы: неподвижные, качающиеся, вибрирующие, вращающиеся. Характер движения рабочей поверхности является основным признаком для классификации грохотов. На рис. 3.12 показаны принципиальные схемы механических грохотов. В неподвижных грохотах (рис. 3.12 а) материал сползает по рабочей поверхности под действием силы тяжести. Угол колосников к горизонту для сухих материалов принимают —35° и увеличивают при влажных породах или для пород с глинистыми включениями до 40°. В качающихся грохотах (рис. 3.12 б) рабочая поверхность совершает возвратно-поступательные движения, сообщаемые ей кривошипно-шатунным механизмом 2. Конструкции виброгрохотов весьма разнообразны. На рис. 3.12 в показан виброгрохот с инерционным приводом. Рабочий орган 4 на пружинах 1 совершает колебательные движения за счет центробежной силы, возбуждаемой дебалансами 2, установленными на валу 3. В виброгрохотах с направленными колебаниями (рис. 3.12 г) просеивающая поверхность 1 совершает колебательные движения под действием вибратора 2 с двойными дебалансами, вращающимися навстречу друг другу.

Рис. 3.12. Принципиальные схемы механических грохотов: а – неподвижный; б – качающийся; в – с инерционным приводом; г – виброгрохот с направленными колебаниями; д – барабанный грохот

Вращательное движение цилиндрической рабочей поверхности

барабанного грохота (рис. 3.12 д) сообщают приводные ролики

2. Материал, находящийся внутри барабана, движется по сложной

прерывистой винтовой траектории и сортируется последовательно

от мелкого к крупному. Разновидностью барабанного грохота является сито-бурат, рабочая поверхность которого выполнена в виде

многогранника.

Date: 2015-10-21; view: 1825; Нарушение авторских прав