Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Конвеєрний транспорт

|

|

Сьогодні будь-яке промислове виробництво оснащене засобами механізованого міжопераційного транспорту. Промисловий транспорт за територіальною ознакою поділяється на зовнішній і внутрішній (внутрішньозаводський). Зовнішній транспорт призначений для доставки на підприємство сировини, палива, напівфабрикатів, готових виробів та інших матеріалів; вивезення з підприємства готової продукції та відходів.

Внутрішній (внутрішньозаводської) транспорт класифікується на міжцеховий і цеховий.

Вибір засобу міжцехового транспортування визначається масштабом і типом виробництва. Раціональним рішенням є об'єднання міжцехового і внутрішньоцехового транспортування, виключаючи проміжні перевантаження. Найбільш доцільним є широке використання автоматичних ліній, що поєднують в процесі переміщення технологічні операції з виробами (гарт, відпустка, очищення, охолодження, забарвлення, сушіння, упакування й ін).

Конвеєри є складовою частиною технологічного процесу підприємства і основними засобами комплексної механізації та автоматизації вантажно-розвантажувальних і складських операцій.

Конвеєри відносяться до установок безперервної дії. Для машин безперервної дії характерно безперервне переміщення насипних або штучних вантажів по заданій трасі без зупинок для завантаження або розвантаження, при цьому робоче і зворотне руху грузонесущего елемента відбуваються одночасно.

Тісний зв'язок конвеєрів з загальним технологічним процесом пред'являє до них високі вимоги: надійність, міцність, довговічність, зручність в експлуатації, здатність працювати в автоматичному режимі.

Конвеєри застосовуються у всіх галузях народного господарства завдяки високій продуктивності, безперервності переміщення і високого ступеня автоматизації. Конструкції конвеєрів дуже різноманітні.

За конструкцією шахті конвеєри розділяються на:

ü скребкові,

ü стрічкові,

ü пластові.

У вугільній промисловості застосовуються в основному скребкові та стрічкові конвеєри.

Скребковий конвеєр – (рис.1) це нерухомий відкритий металевий жолоб – 1, змонтований із риштаків (секцій), вздовж якого рухається нескінченний ланцюг – 2 зі скребками – 5 і переміщує вантаж. Переміщення ланцюга і вантажу здійснюється за допомогою приводного – 3 і натяжного – 4 блоків.

Залежно від способу механізації виїмки корисної копалини скребкові конвеєри діляться на розбірні переносні та нерозбірні пересувні.

Розбірні переносні конвеєри перед перенесенням на нову дорогу розбирають, переносять по частинах на підготовлену дорогу і знов збирають. Їх застосовують у вибоях з складними горно-геологічними умовами з широкозахватними комбайнами, встановлюють на другій дорозі. До групи розбірних конвеєрів відносяться конвеєри: СК-38 – одноланцюгові з двома гілками рештаків, розташованими в одній горизонтальній плоскості з консольними скребками, С-53 – одноланцюгові, СР-70 – двохланцюгові з направляючими для ланцюгів.

Нерозбірні пересувні конвеєри переміщають після проходу виймальної машини за допомогою домкратів без розбирання. Став може бути пересунутий частями або після проходу виймальної машини – по всьому фронту. Розбірні конвеєри позначаються буквами СП (скребковий пересувний), СПМ; СПЦ.

Тягові ланцюги в скребкових конвеєрах – один з відповідальних елементів. Ланцюги виготовляють розбірними штампованими для конвеєрів СК-38 і С-53 і кільцевими зварними для конвеєрів типу СР і СП.

Кільцевий зварний ланцюг складається з ланок овальної форми, які виготовляють із круглої сталі калібром від 14 до 28мм. По калібру ланцюга можна визначити висоту рештака. Наприклад, якщо калібр ланцюга 18мм, то висота рештака 180мм; якщо 24мм – відповідно 240мм.

Скребкові конвеєри випускають довжиною 100-200 м і використовуються в очисних вибоях та підготовчих виробках, а також у просіках та печах для передачі вугілля на вантажний пункт.

Рідко на шахтах використовують пластинчасті конвеєри за схемою дії вони подібні до стрічкових, але замість стрічки їх несуче полотно складається з металевих штампованих пластин, закріплених на одному чи двох тягових ланцюгах. Такі конвеєри, на відміну від стрічкових, можна монтувати в криволінійних виробках. головні недоліки пластинчастих конвеєрів – велика металомісткість, складність конструкції, монтажу та експлуатації.

Стрічкові конвеєри є найпоширенішим засобом безперервного транспорту завдяки високій продуктивності, великій довжині транспортування, високої надійності, простоті конструкції та експлуатації. Стрічкові конвеєри широко використовуються для переміщення насипних і штучних вантажів у всіх галузях промисловості і сільського господарства, при видобутку корисних копалин, в металургійному виробництві, на складах і в портах у якості елементів навантажувальних і перевантажувальних пристроїв і технологічних машин. Стрічкові конвеєри забезпечують високу продуктивність (до 30000 т / ч) незалежно від довжини установки зі швидкістю транспортування до 6,3 м / с.

Особливістю стрічкових конвеєрів є те, що стрічка виконує роль як тягового так і вантажонесучого органу. Зовнішні шари та внутрішні прокладки стрічки виготовляються з гуми. Вони скріпляються з каркасом, виготовленим із міцної тканини або одного ряду сталевих тросів. Конвеєрні стрічки для вугільних шахт заводи виробляють з негорючих матеріалів і постачають в рулонах по 150-200 м. Щоб одержати нескінченну стрічку потрібної довжини, куски з’єднують вулканізацією або із застосуванням гачкоподібних дротяних скоб.

Підземні стрічкові конвеєри виготовляють із шириною стрічки 80, 100, 120 см, а при окремому замовленні, 160 та 200 см. Їх довжина поставу досягає від 450 до 2500 м, а продуктивність від 500 до 1500 т/год.

У позначенні типу стрічкового конвеєра прийнято: Л – людський; Б – бремсберговий; У – ухильний; Т – телескопічний

Стрічкові конвеєри застосовують в горизонтальних та похилих виробках з похилом до 180 для транспортування вантажів, а в деяких випадках і для перевезення людей. Конвеєри для похилих виробок обладнуються гальмами і вловлювачами стрічки.

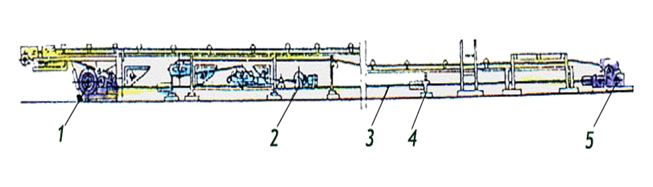

Стрічковий конвеєр складається із приводної (1), натяжної (2)та кінцевої (5) станцій, робочого органу (стрічки) Зта ставу 4 з роликоопорами.

Устрій стрічкового конвеєра

Головним недоліком стрічкових конвеєрів є те, що їх не можна монтувати і експлуатувати в криволінійних виробках.

Для забезпечення стійкого положення вантажу на стрічці кут нахилу конвеєра повинен бути на 10-15 ° менше кута тертя вантажу об стрічку у спокої, тому що під час руху стрічка на роликоопорах струшується і вантаж сповзає вниз. На конвеєрах, що мають похилу ділянку, обов'язково встановлюється гальмо.

Перевагами стрічкових конвеєрів є:

ü простота конструкції,

ü висока продуктивність при великих швидкостях стрічки,

ü складні траси переміщення,

ü велика протяжність траси,

ü висока надійність.

До недоліків відносяться:

ü висока вартість стрічки і роликів,

ü обмеження переміщення при кутах нахилу траси > 18-20 º,

ü обмежене використання при транспортуванні пилоподібних, гарячих і важких штучних вантажів.

По конструкції і призначенню стрічкові конвеєри виконуються: загального призначення ГОСТ 22644-77 і спеціальні (для різних галузей промисловості).

За типом стрічки стрічкові конвеєри: з прогумованою стрічкою; зі сталевою цельнопрокатной стрічкою; і з дротяної стрічкою. Найбільшого поширення набули конвеєри з прогумованою стрічкою.

По розташуванню на місцевості стрічкові конвеєри виконуються: стаціонарними і рухливими; пересувними і переносними; переставними (для відкритих розробок); надводними, плаваючими на понтонах.

За профілем траси стрічкові конвеєри (рис. 3): горизонтальні; похилі; комбіновані: похило-горизонтальні і горизонтально-похилі з одним або декількома перегинами і зі складною трасою.

Рис. 3. Схеми трас стрічкових конвеєрів:

Рис. 3. Схеми трас стрічкових конвеєрів:

а - горизонтальна; б - похила; в - горизонтально-похила; г - складна

Рідко на шахтах використовують пластинчасті конвеєри за схемою дії вони подібні до стрічкових, але замість стрічки їх несуче полотно складається з металевих штампованих пластин, закріплених на одному чи двох тягових ланцюгах. Такі конвеєри, на відміну від стрічкових, можна монтувати в криволінійних виробках. головні недоліки пластинчастих конвеєрів – велика металомісткість, складність конструкції, монтажу та експлуатації.

Основні конструктивні елементи стрічкових конвеєрів.

Опорні пристрої. Для опори стрічки встановлюють роликоопори або настил - суцільний (з дерева, сталі, пластмаси) або комбінований (чергування настилу і роликоопор). Найбільше поширення мають роликоопори різних типів і конструкцій.

До роликоопор пред'являються наступні вимоги: зручність при установці і експлуатації; мала вартість; довговічність; малий опір обертанню; забезпечення необхідної стійкості і жолобчасті стрічки під час руху.

По розташуванню на конвеєрі роликоопори класифікують на

верхн і:

ü прямі - для плоскої форми стрічки при транспортуванні штучних вантажів;

ü жолобчасті - для жолобчастої форми стрічки (для сипучих вантажів) на двох, трьох і п'яти роликах;

нижні:

ü прямі однороліковие (рис. 5, а) (суцільні циліндричні та дискові);

ü двухроліковие жолобчасті (кут нахилу бічних роликів α ж = 10 °).

Рис. 5. Роликоопори стрічкового конвеєра:

а, б, в - для верхньої гілки: пряма, рядова жолобчаста, що амортизує;

г, д, е - для нижньої гілки: пряма, дискова очисна, жолобчаста

За призначенням роликоопори класифікують:

ü на рядові (лінійні) для підтримки стрічки і додання їй необхідної форми;

ü спеціальні: амортизуючі - для зниження динамічних навантажень в місцях завантаження;

ü підвісні - гірляндного типу;

ü центрирующие - для запобігання сходу стрічки в бік під час руху і регулювання її положення щодо поздовжньої осі; очисні (для очищення стрічки),

ü перехідні (для зміни жолобчасті стрічки).

Приводна станція 1, яка повинна бути конструктивно простою, міцною, зручною, надійною та довговічною в експлуатації, призначена для передачі зусилля від двигуна до стрічки. Вона включає металічну раму, електродвигуни, редуктори, з'єднувальні муфти, а також приводні, відхиляючі та розвантажувальний барабани.

Основними елементами привода стрічкового конвеєра є один або два (рідше три) приводних барабана і приводні блоки, що складаються з електродвигуна, редуктора, з'єднувальних муфт і гальма, обвідні барабани, пускова і регулююча апаратура.

Приводи стрічкового конвеєра виконуються:

ü однобарабанні з одним або двома двигунами;

ü двухбарабанние з близько розташованими один біля одного приводними барабанами і з роздільним розташуванням приводних барабанів на передньому і задньому кінцях конвеєра;

ü трехбарабанними з близько розташованими один біля одного барабанами або з роздільним розташуванням двох приводних барабанів на передньому і задньому кінцях конвеєра.

Найбільш надійним і конструктивно простим є однобарабанна привід, так як має невеликі габаритні розміри, просту конструкцію, один перегин стрічки, високу надійність, але в зв'язку з цим обмежений (до 240 º) кут обхвату стрічкою барабана і знижений коефіцієнт використання міцності стрічки.

Вибір місця розташування і типу приводу (рис. 6,7) залежить від протяжності та профілю траси конвеєра, значення коефіцієнта тертя між стрічкою і поверхнею приводного барабана μ і коефіцієнта використання міцності стрічки.

Натяжна станція 2 забезпечує необхідну силу притискання стрічки до приводних барабанів і допустиме її провисання між роликами. Вона також повинна бути простою, міцною, зручною та надійною в роботі.Натяжні пристрої на стрічкових конвеєрах встановлюються гвинтові, гідравлічні, вантажні, вантажо-лебідкові і грузопружінние натяжні пристрої.

Стрічка 3 — один із основних елементів. Тому, крім міцності та гнучкості (в поздовжньому та поперечному напрямках), вона повинна відрізнятись малою масою та невеликою товщиною, стійкістю проти спрацювання та агресивної дії середовища та ударів кусків транспортованого матеріалу в місцях навантаження. Це найдорожчий і самий недовговічний елемент конвеєра.

Виконання конвеєрних стрічок:

ü прогумовані:

Гумовотканинні

Гумотросових

ü металеві (холоднокатані та сітчасті);

ü полімерні (у харчовій промисловості, в машинобудуванні).

Широке розповсюдження одержали бавовняні та синтетичні стрічки, які складаються із декількох прокладок (шарів) 1, просякнутих і сполучених між собою вулканізованою гумою (мал. 4 а). Кількість шарів береться від трьох до восьми (залежно від ширини стрічки та властивостей матеріалів, використовуваних для її виготовлення). Для захисту від вологи та механічних впливів верхні, нижні та бічні шари укривають гумовими обкладками 3, які при необхідності зміцнюють розрідженими (брекерними) тканинами 2.

Мал. 4. Стрічки для конвеєрів

Найбільш високу міцність має гумотросова стрічка (мал. 4. б), її каркас виготовляють із одного шару стальних тросів 1. Відносно них зверху та знизу розміщують тканинні прокладки 2, захищаючі робочий орган від пошкоджень. Ці та інші елементи знаходяться в гумовому шарі 3.

Основними частинами стрічки є каркас і захисне покриття.

Каркас – призначений для сприйняття поздовжніх і поперечних навантажень,а також для передачі тягового зусилля.

Захисне покриття – призначене для захисту каркаса від механічних пошкоджень і агресивного середовища.

Переваги гумовотканинної стрічки: універсальність виконання стикового з'єднання; підвищена стійкість до поздовжніх поривам; еластичність і висока амортизаційна здатність при динамічних навантаженнях.

Недоліки гумовотканинною стрічки: велике відносне подовження (до 4%); збільшені діаметри барабанів при великому числі прокладок.

Переваги гумотросових стрічок: висока міцність; мале відносне подовження при робочих навантаженнях (до 0,25%); підвищений термін служби.

Недоліки гумотросових стрічок: велика маса; складність виконання стикового з'єднання; схильність до поздовжніх поривам і перегинів у вертикальній площині.

В даний час знаходять широке застосування безшовні гумовотканинні стрічки з гладкою і рифленої робочою поверхнею, які мають абсолютно однакову товщину і міцність у всіх частинах стрічки, виключно прямолінійний пробіг; поліпшену гнучкість, яка дозволяє використовувати шківи з меншим діаметром. Безшовні стрічки випускаються кільцями, довжиною до 24 м, шириною до 2200 мм.

Стрічки-сито (перфоровані стрічки) використовуються для зневоднення сипучих матеріалів, для піскоструминних та дробоструминних установок; посилені поперечними ребрами жорсткості; виготовляються з гуми і поліхлорвінілу у відкритому і в закільцьованих виконанні.

Став 4, якій служить для кріплення роликоопор, по можливості повинен бути легким, конструктивно простим, міцним та жорстким. Він складається із металічних поздовжніх прогонів (або канатів) і стояків.

Кінцева станція 5 включає барабан і пристосування для центрування ходу стрічки. Завантаження конвейєра здійснюється через спеціальний пристрій, встановлений над верхньою віткою робочого органу.

Завантажувальні пристрої забезпечують задану продуктивність конвеєра, термін служби стрічки, величину опору її руху. Конструкція завантажувальних пристроїв залежить від характеристики вантажу і способу подачі його на конвеєр. Зазвичай завантаження виробляється біля заднього кінцевого барабана, проте завантаження і розвантаження конвеєра може відбуватися в будь-якому пункті траси.

Розвантажувальні пристрої. Розвантаження стрічкового конвеєра проводиться з кінцевого барабана або на трасі конвеєра за допомогою плужкових або барабанних вивантажувачі.

Відхиляючі пристрої. Напрямок руху стрічки змінюється за допомогою кінцевих оборотних і відхиляючих барабанів; роликової батареї; по кривій вільного провисання стрічкию

Очисні пристрої. Очищення стрічки від налиплого і примерз вантажу має важливе значення для забезпечення нормальної експлуатації конвеєра і підвищення терміну служби стрічки. До засобів очищення стрічки пред'являються вимоги не тільки повноти очищення, але й схоронності обкладки стрічки, тривалих термінів роботи самих пристроїв без великого зносу і забруднення, простоти і надійності конструкції. Очищення від сипучих і не липким матеріалів (вугілля, пісок) проводиться відносно легко. Істотні труднощі представляє очищення від вологих сільноналіпающіх вантажів (суглинок, глина, крейда) і намерзає вантажів у зимовий період.

Рис. 6. Схема до визначення місця розташування привода стрічкового конвеєра

Рис. 7. Схема до визначення вибору типу приводу стрічкового конвеєра

Date: 2015-10-19; view: 2194; Нарушение авторских прав