Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Испытание арматурной стали на растяжение

|

|

Целью испытания арматурной стали на растяжение, является определение предела текучести, временного сопротивления на разрыв и относительного удлинения.

Для испытания арматурной стали, на растяжение используют разрывные машины различных систем с гидравлическим приводом. Конструкция испытательной машины должна обеспечивать правильную центрацию образца и равномерную его загрузку. Шкала силоизмерительного прибора не должна превышать пятикратную величину ожидаемой разрывающей силы для данного образца (арматурной стали). Скорость нарастания нагрузки до предела текучести должна быть не более 10 МПа/с, а после предела текучести скорость движения подвижного захвата машины не должна быть более 0,2 части длины образца в минуту.

Не допускается использование образцов, имеющих прогибы, вмятины, трещины и другие дефекты.

Длину образца определяют, в зависимости от диаметра арматурной стали. Так, при диаметре арматуры до 20 мм рабочая длина образца (расстояние между губками захватов испытательной машины) должна быть не менее 200 мм, при диаметре арматуры более 200 мм – не менее величины 10d (где d – диаметр арматурной стали). Полную длину образца принимают в следующих пределах, мм: при d<200 мм – 300…350; при d=22…28 мм – 400…450; при d=32…40 мм – 550…650.

Отрезанный образец измеряют с точностью не менее 0,5 мм и взвешивают. При диаметре арматурной стали, до 10 мм взвешивание производят с точностью не менее 1 г, при диаметре 10…20 мм – не менее 2г, при диаметре более 20 мм – не менее 10г.

По измеренной длине и массе образца вычисляют площадь его поперечного сечения F0, мм2:

(6.1.)

(6.1.)

где Q – масса образца, г; ρ – истинная плотность стали (0,00785 г/мм3); l – длина образца, мм.

Площадь поперечного сечения гладкой арматурной стали диаметром до 40 мм может быть определена путем непосредственного измерения диаметра с помощью штангенциркуля. Фактический диаметр определяют на концах образца и в середине его рабочей длины во взаимно перпендикулярных направлениях и по результатам вычисляют среднеарифметическое значение.

Затем на поверхности образца отмечают риски с помощью кернера или разделительной машины. Расстояние между рисками (линиями) принимают равным, мм: при диаметре арматуры менее 10 мм – 5, более 10 мм – 10, но не больше d, или кратное 10.

Подготовленный таким образом образец испытывают на растяжение.

Испытание образца на растяжение механическим способом производят следующим образом.

Испытуемый образец устанавливают в зажимах машины. Нагрузку на образец передают с помощью электродвигателя по средством винта. Нижний зажим под влиянием нагрузки имеет возможность менять свое положение. Верхний зажим прикреплен к горизонтальному рычагу, который с помощью тяги передает нагрузку, воздействующую на образец, на силоизмеритель. Путем передвижения маятникового груза по вертикальной оси маятника силоизмерителя устанавливают необходимую степень загружения и соответственно шкалу силоизмерителя (при потребности нагрузки 25…50 кН на маятник устанавливают дополнительный груз). Электродвигатель включают и равномерно увеличивают нагрузку. Нагрузку также можно задать с помощью ручного передатчика.

После остановки стрелки силоизмерителя во время испытания (после этой коротковременной остановки, соответствующей пределу текучести, стрелка снова приходит в движение) отмечают значение силы Рт, соответствующей пределу текучести, т.е. в этом интервале испытаний, несмотря на неизменную величину нагрузки, деформация продолжает расти (сталь течет).

Максимальная нагрузка (Рмах) отмечается в момент разрыва образца. Если образец разрывается в зажимах машины или не дальше двух интервалов от них, берут другой образец и испытание повторяют.

Специальный механизм, установленный на машине, автоматически регистрирует кривую деформацию образца. При этом значения Рт и Рмах, определенные по шкале силоизмерителя и по кривой деформации, должны быть идентичными. По установленным значениям Рт и Рмах вычисляют предел текучести σт, МПа, и временное сопротивление на разрыв σв, МПа, арматурной стали:

(6.2.)

(6.2.)

где Рт – сила, соответствующая пределу текучести, Н; Рмах максимальная сила, разрывающая образец, Н; F0 – начальное поперечное сечение образца, мм2.

Следует отметить, что определенные в результате испытания значения σт и σв должны быть не ниже значений, регламентированных ГОСТом.

Относительное удлинение арматурной стали после разрыва (отношение между увеличением расчетной длины образца и первоначальной его длиной) определяют следующим образом.

Вначале принимают начальную расчетную длину образца (l0) при диаметре d арматурной стали 10 мм и более l0=5d, при d=9 мм и менее l0=100 мм. Затем вычисляют количество интервалов n на начальной расчетной длине образца и в случае получения дробного числа его округляют в большую сторону.

Конечную расчетную длину образца (lк) определяют следующим образом. После разрыва образца во время испытания на растяжение обрывки тщательно соеденяют по прямой линии. В зависимости от того, в какой точке произошел разрыв образца при определении lк, возможны два случая: 1) приблизительно по его середине (рис.6.1., а); 2) в точке около зажимов машины (рис. 6.1, б).

В первом случае от точки разрыва откладывают интервалы n/2 и отмечают точку а. При этом расстояние от точки разрыва до первой риски принимают как целый интервал. Если величина n/2 является дробным числом, его округляют в большую сторону. Затем от точки а в сторону точки разрыва откладывают интервалы n и отмечают точку b. Полученный при этом отрезок длиной ab обозначает конечную расчетную длину образца (lк).

Во втором случае первую риску, которая находится около зажима машины, где произошел разрыв образца, отмечают точкой с. Затем отсчитывают количество интервалов от точки с до точки разрыва и обозначают его m/2. После этого от точки с отсчитывают интервалы в количестве m штук и находят место расположения точки d и, откладывая от нее интервалы в количестве (n/2-m/2), обозначают место расположения точки e. Конечную расчетную длину образца вычисляют по формуле

Lr = cd + de. (6.3.)

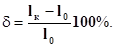

Относительное удлинение арматурной стали после разрыва вычисляют по формуле

(6.4.)

(6.4.)

Значение  при этом должны быть не менее значений, установленных ГОСТом для данного класса арматурной стали.

при этом должны быть не менее значений, установленных ГОСТом для данного класса арматурной стали.

Результаты испытаний заносят в табл. 6.3.

Таблица 6.3.

Date: 2015-10-18; view: 1335; Нарушение авторских прав