Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Диаграмма Парето

|

|

Диаграмма Парето, названная так по имени ее автора, итальянского экономиста Парето (1845-1923), позволяет наглядно представить величину потерь в зависимости от различных дефектов. Благодаря этому можно сначала сосредоточить внимание на устранении дефектов, которые приводят к наибольшим потерям. Для выяснения причин этих дефектов целесообразно дополнительно использовать причинно-следственные диаграммы. Различаются эти диаграммы по

Диаграмма Парето, названная так по имени ее автора, итальянского экономиста Парето (1845-1923), позволяет наглядно представить величину потерь в зависимости от различных дефектов. Благодаря этому можно сначала сосредоточить внимание на устранении дефектов, которые приводят к наибольшим потерям. Для выяснения причин этих дефектов целесообразно дополнительно использовать причинно-следственные диаграммы. Различаются эти диаграммы по

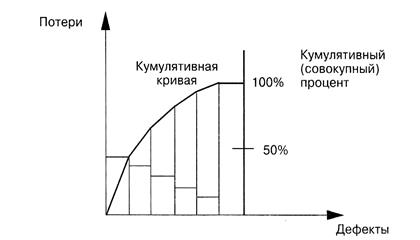

Рис. 21. Диаграмма Парето

результатам деятельности, предназначенные для выявления главной проблемы в негативных результатах деятельности (качество, себестоимость, безопасность, затраты, потери, сроки поставок).

После выяснения причин и устранения дефектов вновь строится диаграмма Парето для проверки эффективности принятых мер. Для учета совокупного процента потерь от нескольких дефектов строится кумулятивная кривая (рис. 21).

Диаграмма Парето используется также и в противоположном случае, когда положительный опыт отдельных цехов или подразделений хотят внедрить на всем предприятии. С помощью диаграммы Парето выявляют основные причины успехов и широко пропагандируют эффективные методы работы. При использовании диаграммы Парето для контроля важнейших факторов наиболее распространенным методом анализа является так называемый АВС-анализ.

Пример: на складе находится большое число деталей – 1000, 3000 и более. Проводить контроль всех деталей одинаково, без всякого различия, очевидно, не эффективно. Если же эти детали разделить на группы, допустим, по их стоимости, то на долю группы наиболее дорогих деталей, составляющих 20-30% от общего числа хранящихся на складе деталей, придется 70-80% от общей стоимости всех деталей. На долю группы самых дешевых деталей, составляющей 40-50% от всего количества деталей, придется всего 5-10% от общей стоимости.

Пример: на складе находится большое число деталей – 1000, 3000 и более. Проводить контроль всех деталей одинаково, без всякого различия, очевидно, не эффективно. Если же эти детали разделить на группы, допустим, по их стоимости, то на долю группы наиболее дорогих деталей, составляющих 20-30% от общего числа хранящихся на складе деталей, придется 70-80% от общей стоимости всех деталей. На долю группы самых дешевых деталей, составляющей 40-50% от всего количества деталей, придется всего 5-10% от общей стоимости.

Назовем первую — группой А, вторую — группой С.

Промежуточную группу, стоимость которой составляет 20-30% от общей стоимости, назовем группой В. Теперь ясно, что контроль деталей на складе будет эффективным в том случае, если и контроль деталей группы А будет самым жестким, а контроль деталей группы С — упрощенным.

Диаграмма составляется не в одном варианте. Рекомендуется составлять несколько вспомогательных диаграмм, входящих в состав группы А, с тем чтобы, последовательно анализируя их, в конечном итоге составить отдельную диаграмму Парето для конкретных явлений недоброкачественности.

На рис. 22 изображены диаграммы Парето:

а — в которой конкретно рассматриваются детали;

б — в которой отражаются явления дефектности в детали, обозначенной единицей;

в — в которой отражаются причины одного конкретного дефекта.

Диаграмму Парето целесообразно применять вместе с причинно-следственной диаграммой. Чтобы решить очень серьезную проблему, связанную с низким качеством изделия, необходимо уяснить сущность явления по каждому конкретному виду дефекта.

Date: 2015-10-22; view: 677; Нарушение авторских прав