Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Автоматическое управление станками

|

|

При автоматическом управлении металлорежущим станком функции его управления выполняет система автоматического управления (САУ), работающая по заранее составленной управляющей программе, вводимой в систему управления с помощью соответствующего программоносителя.

Функционирование станка при автоматическом управлении определяется его структурой и алгоритмом управления, заложенными в данную систему управления. При этом структура станка определяет его состав и связь между рабочими органами, вспомогательными механизмами и устройствами. Алгоритм управления, по которому работает система управления, предписывает последовательность выполнения различных функций управления станком.

Под управляющей программой (УП) понимают совокупность команд на языке программирования, соответствующую заданному алгоритму функционирования станка по обработке конкретной заготовки. УП включает, как правило, команды трех категорий:

а) технологические, обеспечивающие управление перемещениями рабочих органов станка с заданными подачами на требуемые расстояния в процессе обработки;

б) цикловые, осуществляющие переключение скоростей, подач, выбор и смену инструментов, смену палет с заготовками, включение и отключение подачи охлаждающей жидкости, контроль точности обработки и др.;

в) служебные или логические, обеспечивающие правильность отработки станком всех указанных выше задаваемых ему команд.

Носитель данных, на котором записана УП, называют программоносителем. В качестве программоносителя используют кулачки, копиры, линейки с упорами, перфоленты, магнитные ленты, а также запоминающие устройства различного типа.

САУ металлорежущими станками классифицируют по различным признакам в зависимости от задач их практического применения.

Широко применяют классификацию САУ по информационным признакам, под которыми понимают число и структуру потоков информации при управлении различными металлорежущими станками. Чем полнее информация, используемая в САУ, тем выше качество ее работы и шире ее функциональные возможности.

Источником информации, поступающей в САУ на входе, является УП, а в качестве обратной связи могут использоваться: потоки информации, характеризующие состояние процесса отработки информации (положения рабочих органов станка, уровень вибраций, температурных деформаций, размеры обрабатываемой заготовки); информация о возмущениях, действующих на процесс обработки, которые не зависят от процесса управления (например, припуск, твердость материала, температура окружающей среды и др.).

Перечисленные источники информации используют в САУ в различных сочетаниях, образуя определенную структуру САУ (рис. 1.2).

В разомкнутых системах управления (рис. 1.2а) имеется только прямой поток информации J1, и устройство управления (УУ) не контролирует действительное положение рабочего органа станка, поэтому точность его перемещения будет зависеть от точности передаточных механизмов привода подачи.

Разомкнутыми системами управления являются системы управления с распределительным валом (РВ), механические копировальные системы, системы ЧПУ с приводами подач, в которых используются шаговые электродвигатели.

Рис. 1.2. Структурные схемы систем автоматического управления:

а – разомкнутая; б – замкнутая; в – адаптивная

Замкнутые системы управления подразделяют на три подгруппы:

а) с обратной связью по положению рабочих органов станка (рис. 1.2б) – поток информации J2 идет от измерительного преобразователя (ИП). К этой группе относятся следящие копировальные системы, большинство современных систем ЧПУ;

б) с обратной связью по положению рабочих органов станка (рис. 1.2в) и с компенсацией погрешностей станка (тепловых деформаций, износа, вибраций и др.). В этих системах имеются дополнительные датчики, измеряющие погрешности станка и также передающие сигналы в устройство управления для коррекции начальной информации;

в) адаптивные (рис. 1.2в), в которых кроме обратной связи по положению рабочих органов станка (поток информации J2), имеется обратная связь (поток информации от соответствующих датчиков J3) по параметрам процесса обработки (силе резания, крутящему моменту, температуре в зоне резания, амплитуде вибраций и др.), что позволяет учитывать и компенсировать влияние на точность обработки колебаний припуска на заготовке, твердости обрабатываемого материала, износа режущего инструмента и других факторов, которые носят случайный характер, и их предусмотреть заранее невозможно. Эти системы управления являются самыми сложными, но обеспечивают высокую точность, оптимальную производительность и минимальную себестоимость обработки.

По характеру управляющих сигналов различают непрерывные (аналоговые) и дискретные системы автоматического управления. Непрерывные сигналы являются непрерывными функциями времени. Дискретной системой управления является система, содержащая хотя бы одно звено дискретного действия.

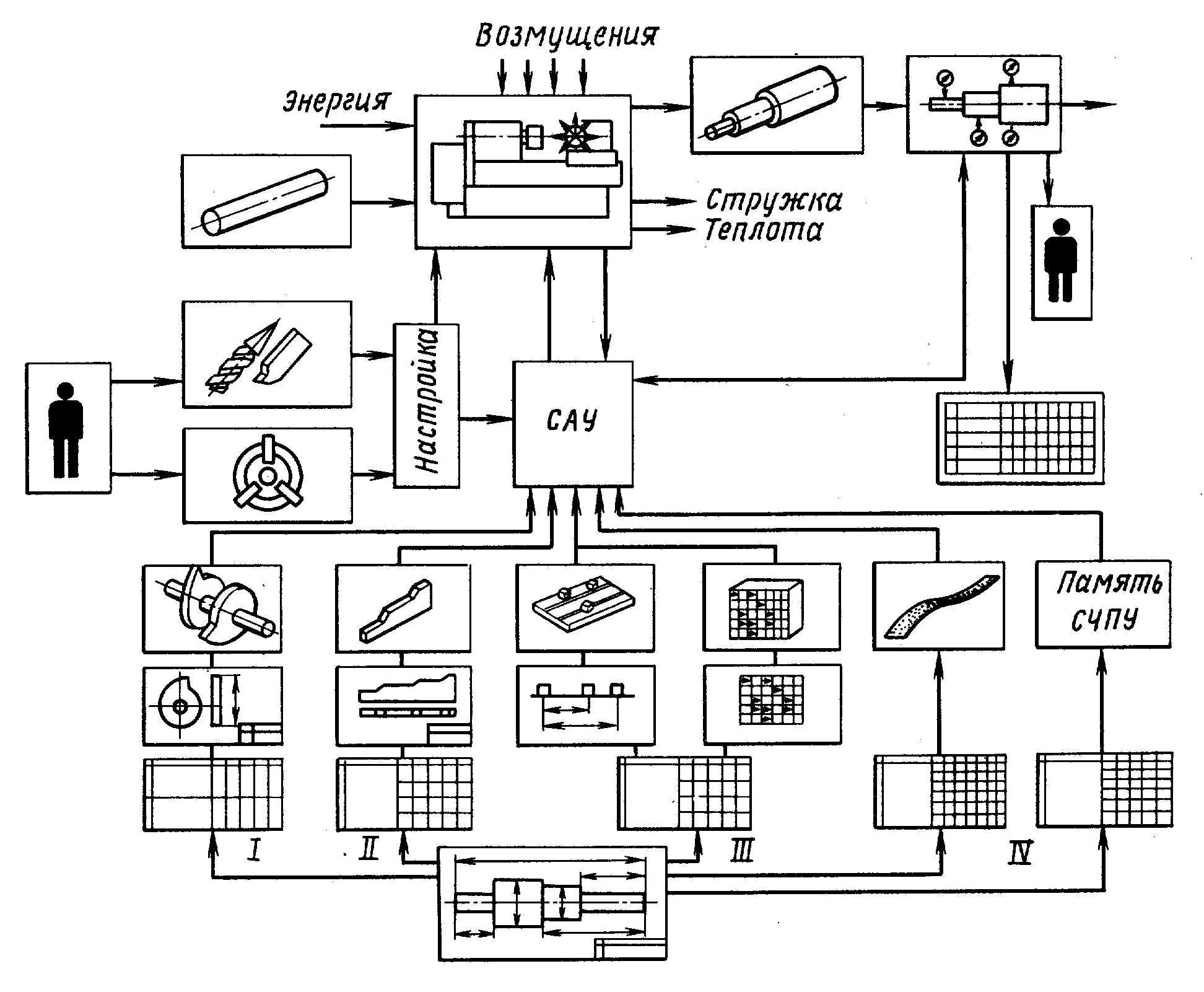

На рис. 1.3 показаны различные варианты существующих систем автоматического управления станками:

I – системы управления с распределительными валами и кулачками, где УП задается в аналоговом виде – в виде рабочих и командных кулачков, устанавливаемых на распределительные валы в соответствии с разработанной циклограммой;

II – копировальные системы управления, где управляющая программа также задается в аналоговом виде в виде копира;

III – системы циклового программного управления (ЦПУ), в которых размерная информация задается в аналоговом виде путевыми упорами, устанавливаемыми на сменных линейках, и цикловая – в цифровом виде набором на пульте управления;

IV – системы ЧПУ, в которых УП задается в цифровом виде и либо вводится с помощью перфоленты, либо набирается на пульте непосредственно оператором и вводится в память системы управления, либо подается от ЭВМ более высокого уровня управления.

Системы автоматического управления могут строиться на механической, гидравлической, пневматической, пневмогидравлической, электрической, электрогидравлической и электронной основах.

Рис. 1.3. Различные варианты систем автоматического управления

Date: 2015-09-24; view: 1120; Нарушение авторских прав